1 Гибка и гибка с растяжением

Гибка листового металла происходит в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки. Изменение кривизны срединной поверхности может осуществляться только при переменных деформациях по толщине. Причем переменность деформаций по толщине может иметь место только тогда, когда напряжение, вызывающее деформацию, также переменно по толщине. В то же время переменность напряжений по толщине может являться результатом приложения к деформируемой заготовке изгибающего момента.

1.1 Снижение упругого пружинения при изгибе моментом

В настоящее время разработано довольно большое число способов гибки П-образных деталей, однако их использование часто требует дополнительных технологических операций, позволяющих снизить упругое пружинение изогнутых элементов или использования более мощного оборудования.

Гибка - процесс пластической деформации, который сопровождается упругой деформацией, определяемой законом Гука. По окончании гибки упругая деформация устраняется, вследствие чего происходит изменение размеров изделия по сравнению с размерами, заданными инструментом, называемое упругим пружинением.

Так при реализации процесса гибки листовых заготовок путем приложения изгибающих моментов, включавшего утонение полок, осуществляемое за счет использования зазора, равного наименьшей толщине материала [1], требуется дополнительная операция обрезки полок по длине. Кроме того, этот процесс применим для получения деталей с небольшими полками.

Использование процесса гибки деталей с глухим калибрующим ударом в конце хода ползуна вниз [2] требует применение материала с незначительной исходной разнотолщинностью, а также наличия пресса с большим запасом мощности и избежании заклинивания ползуна в нижней мертвой точке.

Повысить точность получаемых деталей без существенного увеличения их себестоимости можно путем приложения деформирующих усилий к местам последующего изгиба, обеспечивающих пластическую деформаций по толщине заготовки. При этом очаги деформации располагаются со стороны внутреннего радиуса, а протяженность очага деформации распространяется на всю длину линии изгиба [3].

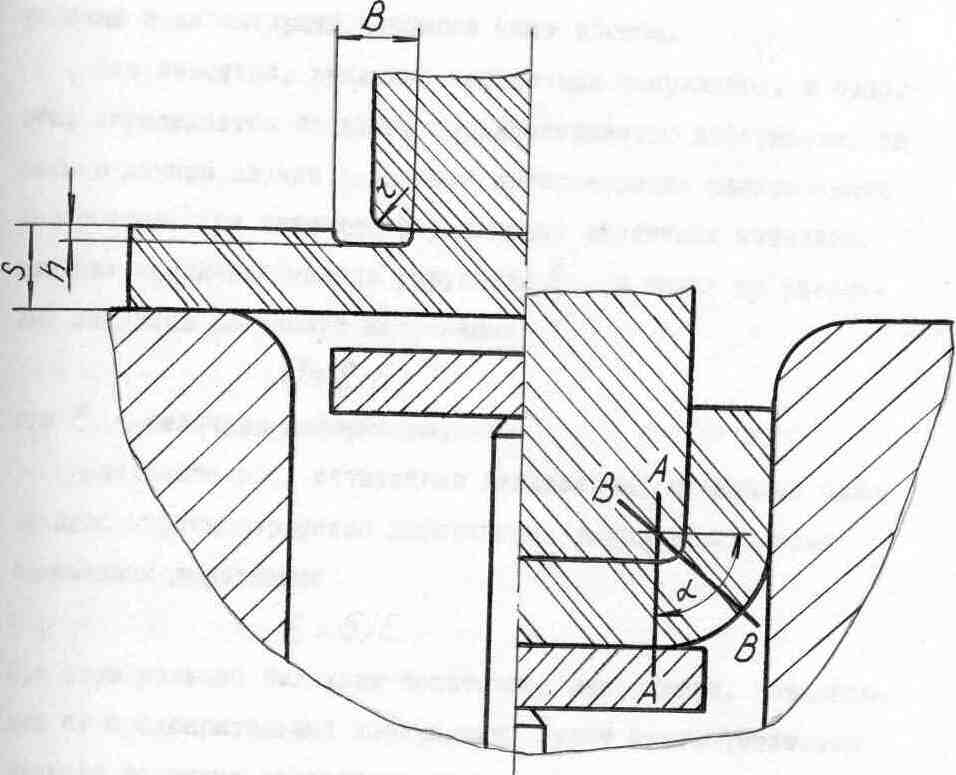

Схема процесса представлена на рис. 1.1. В левой части рисунка показана предварительно деформированная заготовка и детали штампа в исходном состоянии; в правой части - положение заготовки и инструмента в конце процесса формоизменения.

Рисунок 1.1 - Схема процесса гибки

На рис. 1.2 показаны эпюры остаточных напряжений в характерных сечениях мест изгиба.

С ечение

А-А Сечение В-В

ечение

А-А Сечение В-В

Рисунок 1.2 - Эпюры остаточных напряжений

Как известно, величина остаточных напряжений в основном, определяется заданной неравномерностью деформации, то есть в данном случае величиной проникновения пластической деформации. При одинаковом удлинении различных металлов, имевших различный модуль упругости Е, в телах из различных металлов возникнут напряжения

=·Е,

где - величина деформации.

Следовательно, остаточные напряжения, вызванные одинаковой неравномерностью деформации, вызовут появление одинаковых деформаций

= /Е.

При этом меньшей величине остаточных напряжений, возникающих от предварительной деформации, будет соответствовать меньшая величина остаточных напряжений от гибки.

Таким образом, при гибке деталей из различных материалов величина глубины (h) и ширины (b) мест предварительного деформирования не изменяется.

При отработке технологии формообразования П-образных деталей по предлагаемому способу использовали сталь 08кп, сталь 12Х18Н9Т и сплав АМг6М. Заготовки в местах последующего изгиба предварительно подвергали пластической деформации на глубину h = (0,02-0,12)S, при этом ширина очагов деформации составляла b = (1,0-2,2)r , где S – толщина заготовки; r – внутренний радиус изгиба заготовки. Гибку осуществляли при различных относительных радиусах изгиба (r/S).

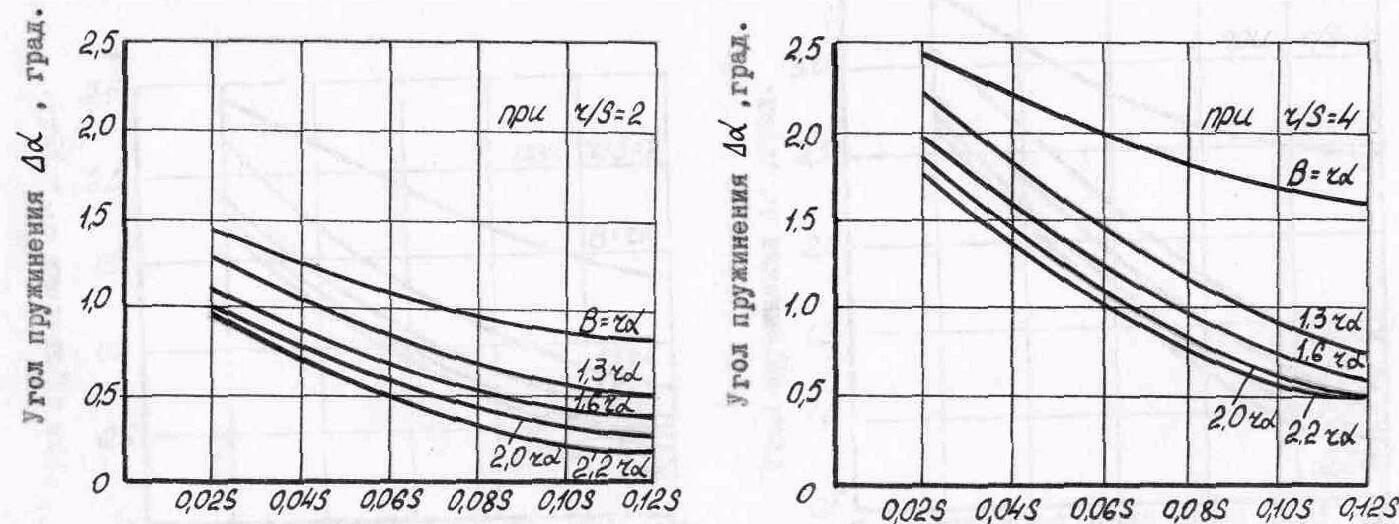

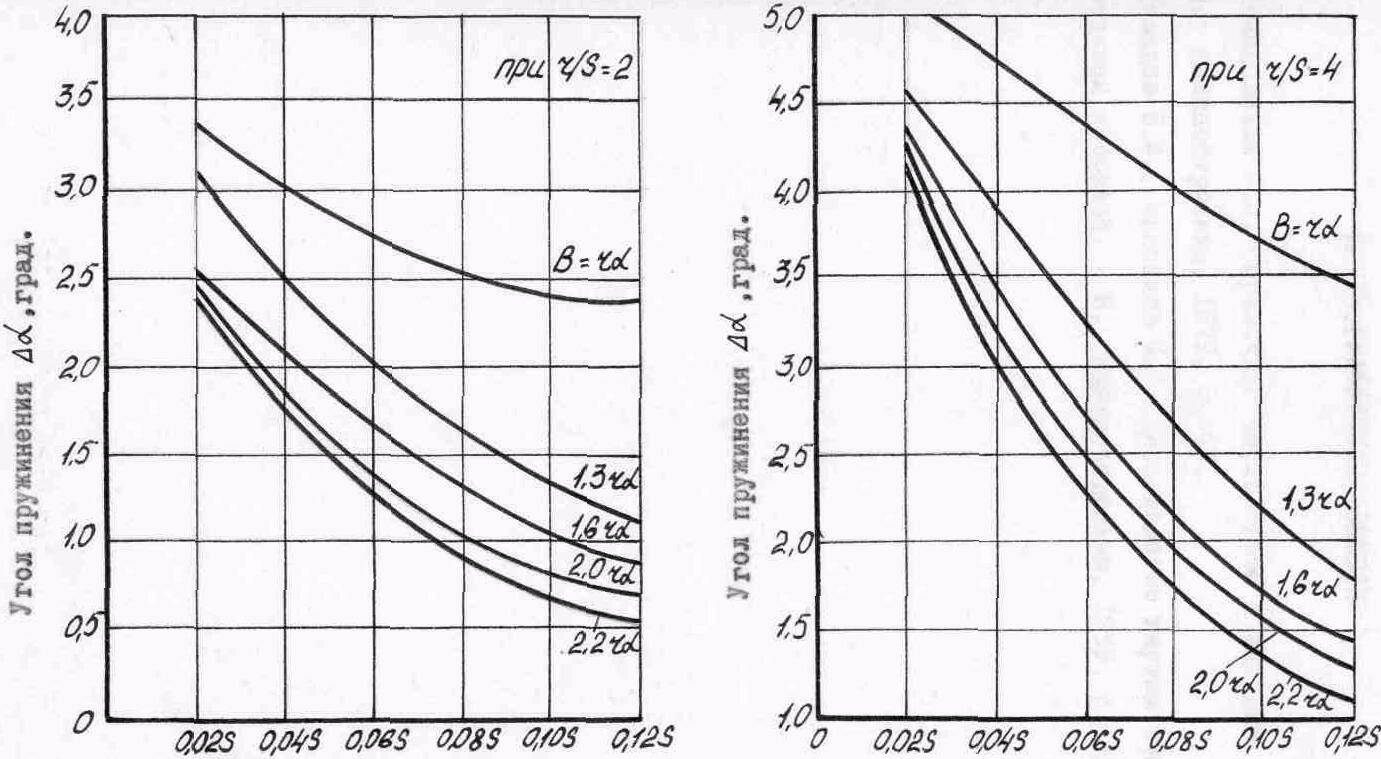

На рис. 1.3 – рис. 1.5 представлены результаты экспериментальных данных по изменению величины упругого пружинения () изогнутых элементов при различной величине предварительной деформации.

Глубина деформирования h, мм Глубина деформирования h, мм

а) б)

Рисунок 1.3 - Изменение упругого пружинения от глубины предварительного деформирования для стали 08кп

На основании представленных зависимостей можно сделать вывод, что рациональной является предварительная пластическая деформация на глубину(0,05-0,10)S при ширине очагов деформации (1,3-2,0)r.

Отмеченные пределы предварительного деформирования заготовки объясняются тем, что при снижении глубины менее 0,063 не происходит компенсация действия остаточных напряжений, возникающих в результате гибки и приводящих к упругому пружинению. Увеличение глубины более 0,10S приводит к локализованному утонению.

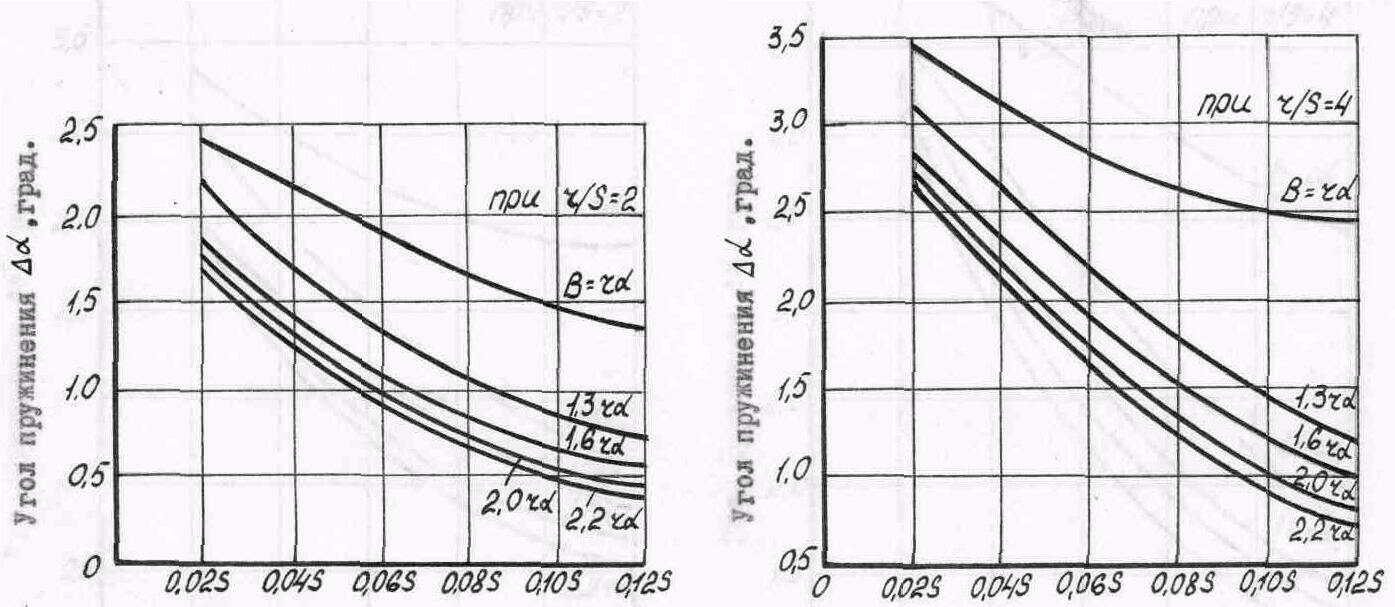

Глубина деформирования h, мм Глубина деформирования h, мм

а) б)

Рисунок 1.4 - Изменение упругого пружинения от глубины предвари-тельного деформирования для стали 12Х18Н9Т

Глубина деформирования h, мм . Глубина деформирования h, мм

а) б)

Рис. 1.5 - Изменение упругого пружинения от глубины предварительной деформирования для сплава АМг6М

Указанные пределы ширины очагов деформации объясняются тем, что при их снижении ниже 1,3 r внеконтактная деформация от изгиба будет снижать уровень остаточных напряжений. Увеличение ширины очагов деформации более 2,0 r приводит к тому, что на прямолинейных участках заготовки, прилегающих к месту изгиба после формоизменения будут вмятины.

Таким образом, предварительное деформирование мест последующего изгиба обеспечивает перераспределение остаточных напряжений в очаге деформации после изгиба, что в свою очередь позволяет снизить упругое пружинение изогнутых элементов на 70 - 80 %.

1.2 Формоизменение металла при получении гофрированных профилей способами обработки металлов давлением

В зависимости от используемого оборудования и, учитывая характер формоизменения материала, существующие процессы получения гофрированных профилей могут быть разделены на две основные группы. К первой группе отнесем процессы локального деформирования листового материала в различного типа валковых машинах, а ко второй группе – процессы одновременного оформления мест изгиба на прессах. При выполнении анализа особое внимание уделяется характерным представителям каждой группы процессов, как наиболее часто используемых в машиностроении – профилированию на профилегибочных станах и формообразованию в штампах.

1.2.1 Профилирование на станах

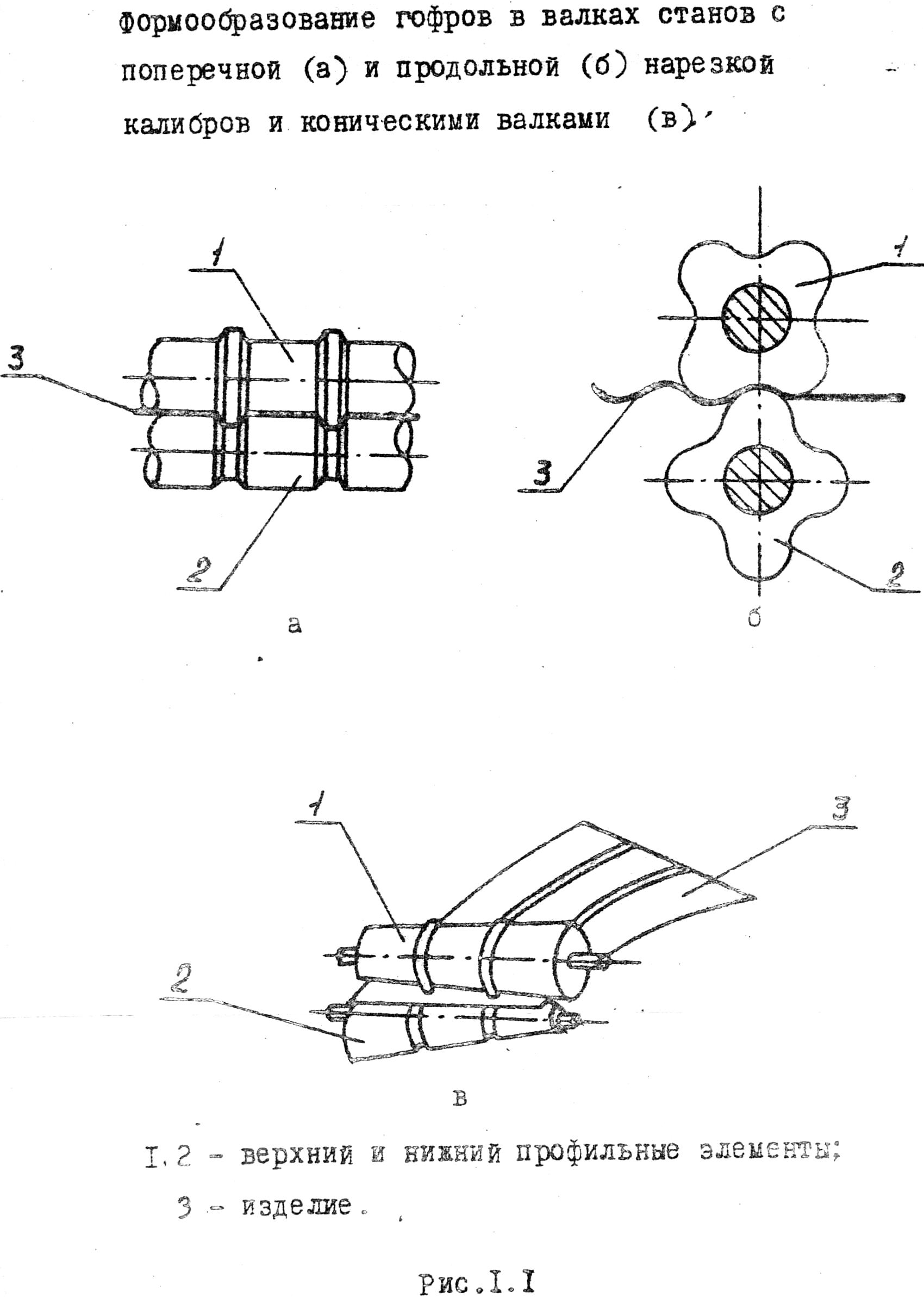

Процесс получения гофрированных изделий на профилегибочных станах заключается в изменении формы поперечного сечения исходной заготовки при прохождении ее через ряд вращающихся навстречу друг другу приводных валков (рис. 1.6,а). Данный процесс значительно отличается от формообразования профилей в штампах. Основное отличие состоит в том, что при штамповке происходит деформация по всей длине профиля одновременно. При формовке на станах подгибка элементов профилей осуществляется последовательно по длине на некотором участке плавного перехода, включающего в себя очаг деформации, расположенный по обе стороны осевой плоскости валков.

1, 2 – верхний и нижний профильные элементы; 3 – изделие.

Рисунок 1.6 – Получение гофров в валках станов с поперечной (а) и продольной (б) нарезкой калибров и коническими валками (в)

Наиболее экономичной является одновременная система формообразования, так как требует меньшего числа рабочих клетей стана. Однако данная система может быть использована при малом (3-4) числе ребер или волн и узких крайних прямолинейных участках профиля с соотношением ширины прямолинейного участка к толщине металла не более 12.

Получение гофров с их поперечным расположением на профилегибочных станах не возможно. Для этой цели используют способ формообразования в валках с продольной нарезкой калибров, согласно которому заготовка подается в валки, имеющие выступы и углубления (рис. 1.6,б). Сложность процесса обуславливается наличием геометрических факторов, влияющих на характер взаимодействия валков с формуемой заготовкой, а также затрудненным образованием гофров прямоугольного сечения большой высоты.

Существует способ получения изделий с изогнутыми в плоскости заготовки гофрами, при этом формообразование идет на станах с коническими валками (рис. 1.6, в).

Согласно этому способу процесс профилирования осуществляется с несимметричным продольным растяжением материала заготовки, что приводит к значительной разнотолщинности и снижению качества изделий.

В отдельных случаях использование профилирования для получения изделий с гофрами, проходящими вдоль всей длины или ширины листа, является нерациональным или невозможным. Так, применение профилегибочных станов для получения малогабаритных изделий, используемых в мелкосерийном и серийном производствах, приведет к снижению производительности стана, повышению затрат на его переналадку, повышению себестоимости продукции и неэффективному использованию производственных мощностей. В тоже время, получение качественных изделий с криволинейной формой гофров в плоскости листа и с гофрами, расположенными под углом к кромкам листа, возможно только путем формообразования в штампах.

1.2.2 Формообразование в штампах

Основной трудностью

при одновременном оформлении нескольких

гофров в жестком штампе (рис. 1.7,а) является

получение их большой высоты. Это

объясняется тем, что в процессе

формоизменения материал заготовки

утоняется. По мере увеличения степени

деформации на стенках гофров образуется

опасное сечение, по которым может

произойти разрыв материала. В результате

выполненных исследований [4] А.Д. Матвеев

установил, что неустойчивость растяжения

в данном случае раньше всего достигается

на одном из участков, свободных от

контакта с инструментом, то есть на

стенке г офра.

офра.

1 – заготовка; 2,3 – верхние формующие ножи; 4 – верхняя опорная плита; 5 – нижняя опорная плита; 6 – нижний формующий нож; 7 – толкатель;8 – изделие.

б

Рисунок 1.7 – Формообразование гофров в жестком штампе (а) и последовательно, отдельно стоящими ножами (б).

С целью предотвращения этого явления используют последовательную штамповку гофров, что приводит к значительному снижению производительности процесса (рис. 1.7,б).

В 1964 году в Англии предложен способ

получения гофрированных изделий путем

складывания листового материала без

растяжения при помощи секционного

формующего инструмента [5].

Данный способ представляет собой синтез

обеих групп процессов профилирования.

По этому способу (рис. 1.8) левый и правый

края заготовки жестко защемляют на

крайних нижних формующих секциях при

помощи специальных захватов, приводимых

в действие пневмоцилиндрами. Причем

верхние и нижние секции инструмента

выполнены с возможностью горизонтального

перемещения. В момент соприкосновения

верхних формующих секций инструмента

с заготовкой, в последней возникают

растягивающие напряжения, которые по

мере увеличения высоты профиля растут.

За счет защемления торцов заготовки

крайние нижние секции инструмента

перемещаются навстречу друг другу и

тем самым приводят в движение в том же

направлении все остальные элементы

оснастки.

1964 году в Англии предложен способ

получения гофрированных изделий путем

складывания листового материала без

растяжения при помощи секционного

формующего инструмента [5].

Данный способ представляет собой синтез

обеих групп процессов профилирования.

По этому способу (рис. 1.8) левый и правый

края заготовки жестко защемляют на

крайних нижних формующих секциях при

помощи специальных захватов, приводимых

в действие пневмоцилиндрами. Причем

верхние и нижние секции инструмента

выполнены с возможностью горизонтального

перемещения. В момент соприкосновения

верхних формующих секций инструмента

с заготовкой, в последней возникают

растягивающие напряжения, которые по

мере увеличения высоты профиля растут.

За счет защемления торцов заготовки

крайние нижние секции инструмента

перемещаются навстречу друг другу и

тем самым приводят в движение в том же

направлении все остальные элементы

оснастки.

В процессе формообразования других изделий заготовка будет подвергаться складкообразованию, что приводит к браку. Кроме того, реализация данного способа усложняется конструкцией оборудования, что явилось существенным его недостатком, из-за чего способ не получил широкого применения.

Более совершенной является конструкция пресса для гофрирования ленты, позволяющая получать глубокие гофры. Формующий инструмент в прессе выполнен также в виде отдельных секций, которые связаны между собой рычажной системой (рис. 1.9). При опускании ползуна верхние и нижние секции инструмента с помощью рычагов перемещаются в горизонтальной плоскости по направлению к оси пресса. Осуществляется набор металла в вертикальные участки гофров за счет его складывания без растяжения. Затем заготовки перемещают на следующий шаг, и цикл повторяется.

Отрицательным при использовании пресса такой конструкции является сильное пружинение полученных профилей после снятия нагрузки, что является следствием отсутствия дополнительных растягивающих напряжений в заготовке при ее формоизменении.

Углы пружинения в этом случае достигают значений соответствующих изгибу моментом. Недостатком пресса также является невозможность получения изделий с криволинейной продольной осью гофров из-за складкообразования, обусловленного наличием тангенциальных сжимающих напряжений.

В некоторых случаях для получения

гофрированных изделий с калиброванными

участками мест изгиба применяется один

из видов последовательного формообразования

гофров – метод стесненного изгиба.

некоторых случаях для получения

гофрированных изделий с калиброванными

участками мест изгиба применяется один

из видов последовательного формообразования

гофров – метод стесненного изгиба.

Рисунок 1.9 – Положение инструмента в исходном состоянии (а) и в конце процесса (б) в прессе для гофрирования ленты.

Согласно этому способу в первом переходе производят набор металла в вертикальные участки гофров, а на последующих осуществляют выглаживание и калибровку.

Штампы для изготовления гофрированных изделий методом стесненного изгиба содержат последовательно расположенные формующий пуансон, первый прижим, калибрующий пуансон и второй прижим. Причем, формующий пуансон и первый прижим имеют цилиндрическую рабочую поверхность с радиусом больше пяти толщин материала заготовки, а рабочая часть второго прижима выполнена согласно форме и размерам готового профиля, при этом матрица имеет ручьи, соответствующие профилю рабочих частей пуансонов и прижимов.

Однако, несмотря на высокое качество мест изгиба, данный способ нашел применение лишь в серийном производстве, что объясняется его низкой производительностью.

Еще одной разновидностью последовательного оформления мест изгиба является гибка на кромкогибочных прессах. Но и этот способ из-за значительной трудоемкости применяется только при изготовлении небольших партий деталей.

Таким образом, несмотря на многообразие способов получения гофрированных профилей в штампах требуется разработка нового способа, обеспечивающего получение качественных деталей с гофрами увеличенного диапазона высот путем управления процессом формообразования.