- •5. Качество продукции

- •6. Основные виды связей между поверхностями деталей

- •7. Методы достижения точности замыкающего звена.

- •12. Дополнительные опорные поверхности.

- •13. Основные принципы, используемые при базировании.

- •14. Этапы достижения точности деталей.

- •15. Сокращение погрешности установки:

- •16. Сокращение погрешности статической настройки.

- •21. Технология сборки машин.

12. Дополнительные опорные поверхности.

В тех случаях, когда необходимо обработать заготовки большой жесткости и малых размеров, технолог использует дополнительные опорные поверхности, несущие дополнительные сверх 6 опорные точки.

Дополнительные опорные поверхности могут быть естественными или искусственными.

Применение дополнительных опорных поверхностей может внести неопределенность в положении заготовки при обработке, тем самым снизить точность расположения поверхности.

13. Основные принципы, используемые при базировании.

Принцип единства (совмещения).

Он заключается в том, что для точной обработки заготовок в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами, а также используются в качестве баз при сборке изделия. При совмещении всех 3-х баз обработка заготовки осуществляется по размерам непосредственно проставленным в рабочем чертеже с использованием всего поля допуска на размер, заданный конструктором. При несовпадении технологической базы с конструкторской или измерительной технолог производит замену размеров, проставленных в рабочих чертежах, более удобными для обработки технологическими размерами, расставляемыми от технологических баз. Это приводит к ожесточению допусков на размеры.

Принцип постоянства баз.

Он заключается в том, что в качестве технологических баз необходимо стремится использовать одни и те же элементы детали на различных операциях обработки. Стремление осуществить обработку с одной технологической базой объясняется тем, что всякая смена этих баз увеличивает погрешность взаимного расположения поверхностей обработанных от разных технологических баз, дополнительно внося в них погрешность взаимного расположения технических баз.

14. Этапы достижения точности деталей.

В![]() машиностроении изготовление деталей

заключается в превращении выбранного

исходного материала в готовую деталь.

С точки зрения достижения требуемой

точности детали задача сводится к выбору

требуемого объема материала и придания

ему формы и размеров, приближающихся к

форме и размерам детали и к их «уточнению»

до отклонений, заданных на чертеже

детали.

машиностроении изготовление деталей

заключается в превращении выбранного

исходного материала в готовую деталь.

С точки зрения достижения требуемой

точности детали задача сводится к выбору

требуемого объема материала и придания

ему формы и размеров, приближающихся к

форме и размерам детали и к их «уточнению»

до отклонений, заданных на чертеже

детали.

Для достижения требуемой точности настраиваемой характеристики точности партии деталей необходимо найти такую технологическую систему, пройдя через которую партия обработанных деталей была бы годной. В большинстве случаев для достижения требуемой точности детали приходится использовать одну или несколько технологических систем, каждая из которых характеризуется своей величиной уточнения.

Для достижения требуемой точности заготовки включается в размерные цепи технологических систем в качестве замыкающих звеньев.

Все погрешности, появляющиеся в размерных цепях технологических систем переносятся на размеры обработанных деталей. При включении объекта производства в размерные цепи прежде всего необходимо, чтобы они и режущие инструменты заняли требуемое положение относительно элементов станка и приспособления и сохраняли это положение в процессе всего времени обработки. В результате их установки и закрепления они займут требуемое положение с определенной погрешностью Δy (погрешн-ю устан-ки).

После этого требуется обеспечить определенное относительное положение заготовки и режущего инструмента. Для этого режущие кромки инструмента подводятся к обрабатываемой детали и располагаются на требуемом расстоянии от её технологических баз. Эти действия также сопровождаются определенной погрешностью во время обработки заготовки: между режущими кромками инструмента и обрабатываемым материалом возникают силы резания, образуется стружка, выделяется тепловая энергия и происходит ряд других явлений. Таким образом процесс достижения точности обработки деталей можно разделить на 3 этапа:

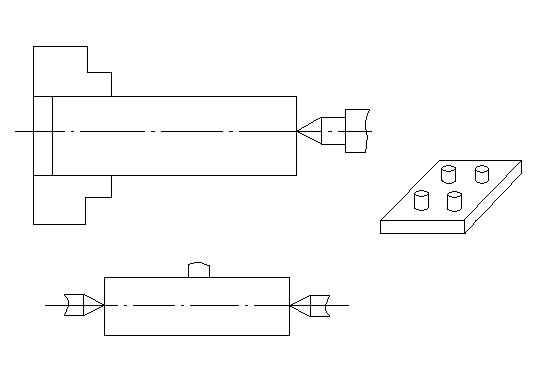

1. Установка, координирование и закрепление заготовки с требуемой точностью. (Установка).

2. Подведение без рабочих нагрузок металлообрабатывающего инструмента и заготовки в требуемое относительное положение. (Статическая настройка технологической системы).

3. Выполнение процесса обработки со всеми присущими ей явлениями.

В процессе выполнения каждого из этих этапов появляются погрешности, которые суммируясь и частично компенсируют друг друга в конечном итоге превращаются в соответствующие результирующие погрешности Δу, Δс (погрешность статической настройки точности) и Δд (погреш-ть динамич-ой настройки точн-ти):

![]()

Каждая из слагаемых погрешностей в свою очередь представляет собой сумму систематических и случайных погрешностей, порождаемых большим числом факторов, действующих на этапах установки статической и динамической настройки кинематических и размерных цепей технологических систем. Систематическая погрешность – погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе одной детали к другой, в первом случае погрешность называется систематической, а во втором – переменной. Причинами возникновения систематических погрешностей обработки являются неточности, износ и деформация станков, приспособлений, инструментов, деформация обрабатываемых заготовок, тепловые явления.

Случайная погрешность – погрешность, которая для различных заготовок рассматриваемой партии имеет различное значение, причем её появление не подчиняется никакой видимой закономерности. Причинами появления случайных погрешностей являются колебания твердости обрабатываемого материала, колебания величины снимаемого припуска, изменение положения заготовки в приспособлении, неточность установки положения суппортов по упорам и лимбам, колебание температурного режима обработки, упругие отжатия элементов технологической системы.