- •5. Качество продукции

- •6. Основные виды связей между поверхностями деталей

- •7. Методы достижения точности замыкающего звена.

- •12. Дополнительные опорные поверхности.

- •13. Основные принципы, используемые при базировании.

- •14. Этапы достижения точности деталей.

- •15. Сокращение погрешности установки:

- •16. Сокращение погрешности статической настройки.

- •21. Технология сборки машин.

1.Основные проблемы современного маш-ного производства и направления его соверш-ния.

1.Разработка новых принципов и методов обработки материалов основываются на достижениях фундоментальных наук.

2.Разработка нового и совершенствование существующего оборудования, инструм-в и приспособления.

3.Совершенствование методов контроля изделий.

4.Оптимизация технологических процессов на основе математических и комп-х моделях отдельных переходов и операций и всего технол-го процесса на стадии проектирования.

2. Основные положения и понятия

Технологический процесс- это часть произ-го процесса содержащее целенапр-е деиствия по изменению состояния предмета труда. Для выполнения технологического процесса должно быть организ-но и надлежащим образом оборудовано рабочее место.Рабочее место предст-т собой часть объема произ-го помещения которое предназначено для выполнения работы одному или несколькими исполнителями и в котором размещены технолог-е оборуд-я инстр-ты, приспособления, подъемно-транспортные устр-ва, заготовки, детали и сб.ед.

Законченная часть Т.П. выполняемая на одном рабочем месте н-ся технол-я операция.

Операция явл-ся основным элементом произ-го процесса и планирования.

Основными тех-ми элементами из которых формируются и на котором делятся операции явл-ся техн-ий переход.

Техн-ий переход- это законченая часть тех-й операции выполняемая одними и теми же тех-ми средствами без изменения или автом-го изменения тех-х процессов.

Установка это когда положение детали меняется относительно закрепляемого приспособления, т.е. деталь в патроне перевернули и зажали за другой конец это и будет установка.

А позиция это изменение положения с закрепляемым приспособлением относительно допустим станины станка, т.е. когда деталь относительно закрепляемого приспособления не перемещается, а перемещается вместе с приспособлением.

Трудоемкость- кол-во времени затрачиваемое работающим при нормальной интенсивности труда на выполнении того или иного тех.процесса.

Станкоемкость- это время в течении которого фактически занят, или должен быть занят станок, несколько станков или других видов оборудования, для выполнения отдельных или всех видов операций по обраб.дет. или всего изделия.

Норма времени- это регламен-е время выполнения некоторого объема работ в определенных произ-ых условиях одним или несколькими исполнителями соответс-ми квалификации (измеряются нормой времени и разр. раб.)

Норма выработки- это регламентир-й объем работы которая должна быть выполнена в ед. времени в определенных произ-ых условиях одним или несколькими исполнит. соотвуещ. квалификации.

Штучное время- зто интервал времени равное отношению цикла технол-й операции и числу одновременно изг-ых изделий или календарному времени сборочной операции.

![]()

tм(о)- основн время, это часть штуч времени затрачиваемое на изменение состояния предмета труда.

tвсп- вспомог время- это часть штучного время затрачиваемое на выполнение приемов обеспечивающ. измн-ие состояния предметов труда. Сюда относится время затраченное на установку и снятие заготовки, пуск и остан станка, переключение режимов обработки, измерение детали и т.д.

tобс-время обслуж раб места – это часть шт времени затрачив-я исполнит-м на поддержание средств тех-го оснащения в работо способном состоянии, уход за ними и рабочем месте.

tотд- это часть шт времени затрачиваемое на удовлетворение естеств-х потреб-й человека, тяжелых условиях работы и на отдых.

tо=![]()

3 Типы производств и их хар-ки.

Маш пр-во – пр-во с преимущ-венным прим-ем методов тех маш-я. Структур основой маш предпр-я яв-ся цех (сов-ть производствен уч-ков).

Производственный участок объд.группу рабочих мест.

Отношение числа всех различных тех-их операций выполняемых в течении планового периода времени(О) к числу рабочих мест(Р) н-ся к-том закрепления оп-ции Кзо. Кзо=О/Р.

1<Кзо ≤10 – масс или крупносер пр-во,

10 < Кзо ≤20 – среднее серийное произ-во,

20< Кзо ≤40 – мелкосер.пр-во

Единич пр-во хар-ся малым объёмом выпуска одинаковых изделий, повторное изг-е кот не предусм-ся. Серий пр-во обеспеч-ет изг-е или ремонт изделий периодич-ки повтор-ся партиями.

Массовое – хар-ся большим объёмом выпуска изделий, непрерывно изг-мых продолжит-е t-мя, в теч-и которого на больш-ве раб.мест вып-ся одна и та же оп-ция. Особ-ти: распол-е обор-я по ходу техгпроцесса, прим-е спецобор-я, присп-бл и инстр-та, широкое исп-е механизации и автом-ции и трансп устр-в для передачи заг-к с одного рабместа на др.

4. Машина как объект производства

Машина – мех-м или соч-е мех-мов осущ-щих целесообраз дв-я для преобраз-я энергии или пр-ва работ. В процессе пр-ва машины яв-ся изделиями. Виды изделий: -Деталь – изд-е изг-мое однородно по наимен-ю и марке мат-ла без прим-я сбор.операции. – Сбор.единица- часть изд-я, кот собир-ся отдельно и в дальнейшем участвует в процессе сборки как единое целое. - Комплектующие изд-я – изд-я предпр-я поставщика, прим-мые как составная часть изд-я предпр-я изг-ля. - Комплекс – 2 или более специализир-ных изд-я несоединенных сбор.оп-циями но предназнач для вып-я взаимосвяз ф-ций. - Агрегат – сборед-ца, облад полной взаимозамен-тью, способная вып-ть опр-ю ф-цию в изд-и и самост-но.

Служеб назн-е машины- max-но уточнённая и чётко сформулир-ная задача, для реш-я которой предназ-на машина.

5. Качество продукции

Показатели качества продукции

Качество изделий – это совок-ть св-в продукции обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее служебном назначении.

Св-во составляющее качество изделий характеризуется непрерывными или дискретными величинами к-е называются показателями качества продукции.

Выделяют 3 группы показателей качества:

Показ-ли технич. уровня

Производственно-технологические показ-ли

Эксплуатационные показ-ли

Установлена следующая номенклатура основных показателей качества по характерезуемым ими св-м продукции:

Показ-ли назначения

Показ-ли надежности

Показ-ли технологичности (способность к различным видам обработки)

Показ-ли стандартизации и унификации

Эстетичные показ-ли

Эргономичные показ-ли

Патентно-правовые показ-ли

Экологические показ-ли

Показ-ли безопасности

Показателям качества достижение обеспечение к-го вызывает наибольшие трудности в процессе изготовления является точность машин и точность деталей из к-х машина изготавливается.

Точность детали

Точность детали – это степень ее приближения геом-ки правильному ее прототипу.

Мера точности – Величина отклонений от теоретических значений.

Показатели точности детали явл-ся:

Точность размеров (регламентируется допусками)

Точность формы поверхности (откл-я от круглости, огранность…)

Точность расположения (параллельности , перпендикулярности, соосность, симметричности, пересечения осей

Шероховатость поверхности

6. Основные виды связей между поверхностями деталей

Кинематический и размерный виды связей

Качество машин достигается в результате конструкторской разработки изделия технологического процесса ее изготовления.

Точность изделия характеризуется величиной отклонения относительного движения и положения сопрягающихся поверхностей изделий от требуемых в соответствии со служебном назначении.

Соединение и относительное расположение с требуемой точностью всех деталей составляющих изделие осуществляется с помощью тех. Процесса сборки и регулировки изделия

В процессе сборки устанавливают 2 вида связи между сопрягающимися поверхностями изделия и его механизмами:

1. Кинематический необходим для образования требуемого относительного движения поверхности изделия и его механизма. Кинематический вид связи обычно изображают с помощью кинематических схем изделия.

2. Размерный – Образующий требуемое положение сопрягающихся поверхностей. Виды:

1) Определяет расстояние между поверхностями

2) Определяет относительное расположение.

Размерный вид связи можно представить в виде схемы. Для этого наносят все размеры связывающие поверхности изделия или его механизмов на контуры тех деталей к-м они принадлежат или в непосредственной близости от них.

Конструкторские, технологические и измерительные размерные цепи

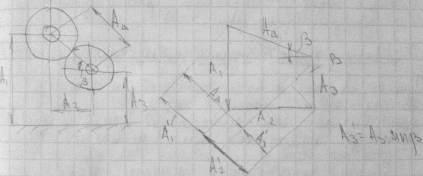

Все независимые расположения по замкнутому контуру одним за другим размеры назыв. Размерной цепью.

1) Конструкторская размерная цепь – определяет расстояние или взаимное положение поверхностей или осей детали в изделии.

2) Технологические размерные цепи – размерные цепи определяющие расстояния между поверхностями изделия при выполнении процесса обработки.

3) Измерительные размерные цепи – размерные цепи с помощью к-х осущ-ся измерение тех или иных величин характеризующих точность деталей илиизделий.

Основные понятия и определения, относящиеся к теории размерных цепей

Размерная цепь – это совокупность размеров расположенных по замкнутому контуру определяющих взаимное расположение поверхностей или осей поверхности 1-й детали или нескольких деталей сборочного соединения.

Размеры входящие в размерные цепи назыв. звеньями.

Исходное или замыкающее звено размерной цепи это звено непосредственно связывающее поверхности или оси деталей, относительное расстояние или расположение к-х необходимо обеспечить или измерить.

Остальные звенья в цепи являются составляющими – это такие звенья при изменении к-х изменяется размер замыкающего звена: увеличивающегося, уменьшающегося звеньев.

Компенсирующее звено – звено в результате изменения величины к-го поглощается излишнее по сравнению с допустимой величиной отклонения замыкающего звена.

Общее звено – звено, принадлежащее нескольким размерным цепям.

Виды размерных цепей

В зависимости расположения размеров размерной цепи подразд-ся на след-е виды:

Линейные размерные цепи состоят из взаимно параллельных линейных размеров. (обозначают прописными буквами)

Угловые размерные цепи – звенья их являются угловые размеры.(обозначают греческими строчными буквами)

Плоские размерные цепи – цепи все звенья к-х расположены в одной или нескольких параллельных плоскостях.

Пространственные размерные цепи – цепи звенья к-х находятся в непараллельных плоскостях.

- Кротчайшая (основная);

- Производная;

- Параллельно-связанные;

- Последовательно-связанные размерные цепи.

В зависимости от поставленной задачи и производственных условиях могут быть использованы различные методы решения размерных цепей:

Метод полной взаимозаменяемости;

Метод неполной взаимозаменяемости;

Метод групповой взаимозаменяемости;

Метод регулирования;

Метод пригонки.