- •Конструктивно – технологический анализ устройства

- •1.2 Меры по повышению технологичности конструкции устройства

- •1.3 Перечень сборочных элементов устройства

- •2.1 Разработка вариантов тп сборки и монтажа печатного узла

- •2.2 Пары соединяемых материалов

- •3.1 Выбор оборудования и материалов, применяемых при сборке и монтаже печатного узла.

- •3.2 Выбор оборудования

- •Расчет основных технологических показателей сборочно-монтажного производства

3.2 Выбор оборудования

Для технологического процесса №1

Расконсервация платы

Для отмывки платы от загрязнений используем ультразвуковую ванну. Из перечня оборудования для технологического процесса была выбрана ГРАД 13-35 (рис. 3.5). Данная ванна обладает достаточно хорошей производительностью (25 шт./час), но достаточно дорогая.

Рисунок 3.1

Так же, из перечня средств очистки было выбрано средство STANOL, имеет удовлетворительную цену и качество.

Рисунок 3.2

Нанесение паяльной пасты

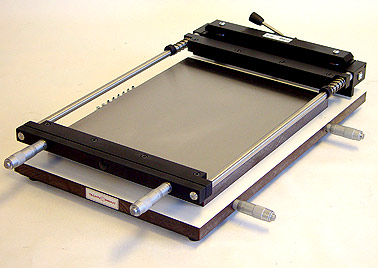

Из представленного оборудования был выбран ручной принтер SD-240U. Данное устройство обладает относительно высокой ценой при отличной производительности.

Рисунок 3.3

В качестве паяльной пасты была выбрана SMT. Данная паяльная паста обладает самой низкой ценой, но намного качественней, чем её аналоги.

Рисунок 3.4

Установка КМП

Для установки был выбран вакуумный манипулятор CT-540. Производительность зависит от рабочего, но значительно выше, чем использование пинцета, цена достаточно низкая.

Рисунок 3.5

Пайка КМП

Для пайки была выбрана конвекционная печь камерного типа HA-06. Данной устройство обладает хорошей производительностью при средней для этих устройств цене.

Рисунок 3.6

Контроль

Для входного контроля и контроля пайки была выбрана бестеневая лупа MG4B-4 с подсветкой, который обеспечивает высокий уровень инспекции дефектов, возникающих в мелкосерийном производстве с высоким разрешением.

Рисунок 3.7

В качестве выходного контроля печатного узла был выбран цифровой мультиметр Mastech M830B . Причины – универсальность и низкая цена.

Рисунок 3.8

В качестве выходного контроля микроблока необходимо использовать спектроанализатор. Анализатор спектра Agilent CSA имеет высокие технические характеристики.

Рисунок

3.9

Рисунок

3.9

Анализатор спектра N1996A имеет:

• Перекрытие по частоте

• Диапазон частот: от 100 кГц до 3 или 6 ГГц

• Источник сигнала AGILENT N1996A : от 10 МГц до 3 или 6 ГГц

• Предусилитель до 3 или 6 ГГц

Высокие рабочие характеристики AGILENT-N1996A:

• Средний уровень собственного шума (DANL) - 156 дБм/Гц

• Наилучший в данном классе приборов динамический диапазон с уровнем точки пересечения третьего порядка (TOI) +18 дБм

• Суммарная амплитудная погрешность ±0,5 дБ (95%)

AGILENT N1996A компактная конструкция:

• Масса (со встроенным источником сигнала, предусилителем и балансным мостом) - 7,5 кг

• Время работы от батареи 2 часа (тип.)

Свойства AGILENT N1996A:

• Самая высокая в данном классе приборов яркость и разрешающая способность экрана индикатора (диагональ 21 см, XGA, 1024 х 768 пикселов)

• Электронно управляемый входной аттенюатор с шагом установки ослабления 1 дБ

• Полосы пропускания AGILENT N1996A от 10 Гц до 200 кГц с шагом установки 1 %; фиксированные полосы пропускания 250, 300 кГц, 1, 3 и 5 МГц

• Интерфейсы USB и LAN

В качестве источника питания был выбран лабораторный источник питания Mastech HY1502D ввиду его низкой цены.

Рисунок 3.10

Установка печатного узла на основание и установка разъемов и крышки, герметизация.

Для установки печатной платы на дно корпуса необходима плоская отвертка для винтов ГОСТ 17473-80, В.М3-6gx4,4.48.010.

Для установки разъемов и трубки (штенгеля) необходим ключ на 12 и пассатижи.

Для формовки перемычки и отрезки определенной длин проволоки необходимы бокорезы и круглогубцы.

Для всех этих операций можно использовать набор инструментов VTSET18, в который включены все инструменты для приведенных выше операций.

Рисунок 3.11

При пайке разъемов, перемычек и при герметизации микроблока, используем припои ПОС-61 и ПОСК50-18.

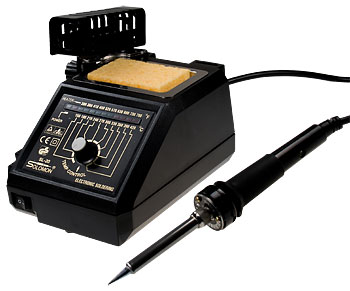

Герметизация разрабатываемого модуля осуществляется с помощью паяного соединения корпуса и крышки. Паз вместе с проволокой заливается припоем. Для этого выбрана паяльная станция SL-20ESD. Данная паяльная станция имеет множество режимов и снабжена регулятором температуры.

Рисунок 3.12

Плата крепится к корпусу с помощью винтового соединения винтами ГОСТ 17473-80В.М3-6gx4,4.48.010. Между винтом и платой располагается шайба (гровер) ГОСТ 11371-783.04.019.

Перемычка между полосковой линии и разъемами СРГ-884ВФ является фольга ДПРНТ-0,015М, а между линией питания и разъемом СРГ-751ВФ – проволока ТУ16.К71-087-90 длиной 0,05 м.

Проволока, которая укладывается в паз между крышкой и корпусом - ТУ16.К71-087-90, 0,88 мм в сечении.

После этого с помощью баллона с аргоном выкачивается воздух и закачивается аргон.

Рисунок 3.13

Маркировка

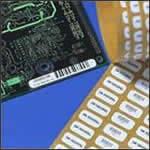

В обоих техпроцессах маркировка производится вручную наклеивания этикетки на корпус. Этикетки могут располагаться на верхней и нижней стороне корпуса, не подвергаются действию расплавленного припоя и другим воздействиям. В качестве основы используются следующие высокотемпературные материалы: полиимид, полиэфирамид, полиэстер.

Рисунок 3.14

Для технологического процесса №2

Расконсервация платы

Для отмывки платы от загрязнений используем ультразвуковую ванну. Из перечня оборудования для технологического процесса была выбрана Сапфир-0,5 ТЦ. Данная ванна обладает достаточно хорошей производительностью (20 шт./час), но достаточно дорогая.

Рис.

3.15

Рис.

3.15

Так же, из перечня средств очистки было выбрано средство STANOL (рис. 3.6), имеет удовлетворительную цену и качество.

Лужение контактных площадок

Из представленного оборудования выбрана паяльная станция SL-20ESD. Данная паяльная станция имеет множество режимов и снабжена регулятором температуры.

Рисунок 3.16

Для первого техпроцесса выбран припой ПОС-61 и ПОСК50-18 в виде проволоки 3 мм. Причина выбора – удобство нанесения на жало паяльной станции, наличие флюса в составе и низкая цена.

Рисунок 3.17

Распаковка, установка и пайка КМП

Для установки был выбран автомат вакуумный манипулятор CT-540. Производительность зависит от рабочего, но значительно выше, чем использование пинцета, цена достаточно низкая.

Для пайки КМП так же используется паяльная станция SL-20ESD.

Контроль

Для входного контроля и контроля пайки была выбрана бестеневая лупа MG4B-4 с подсветкой, который обеспечивает высокий уровень инспекции дефектов, возникающих в мелкосерийном производстве с высоким разрешением.

Рисунок 3.18

В качестве выходного контроля печатного узла был выбран цифровой мультиметр Mastech M830B . Причины – универсальность и низкая цена.

Рисунок 3.19

В качестве выходного контроля необходимо использовать спектроанализатор. Анализатор спектра Agilent CSA имеет высокие технические характеристики.

Рисунок 3.20

Анализатор спектра N1996A имеет:

• Перекрытие по частоте

• Диапазон частот: от 100 кГц до 3 или 6 ГГц

• Источник сигнала AGILENT N1996A : от 10 МГц до 3 или 6 ГГц

• Предусилитель до 3 или 6 ГГц

Высокие рабочие характеристики AGILENT-N1996A:

• Средний уровень собственного шума (DANL) - 156 дБм/Гц

• Наилучший в данном классе приборов динамический диапазонт с уровнем точки пересечения третьего порядка (TOI) +18 дБм

• Суммарная амплитудная погрешность ±0,5 дБ (95%)

AGILENT N1996A компактная конструкция:

• Масса (со встроенным источником сигнала, предусилителем и балансным мостом) - 7,5 кг

• Время работы от батареи 2 часа (тип.)

Свойства AGILENT N1996A:

• Самая высокая в данном классе приборов яркость и разрешающая способность экрана индикатора (диагональ 21 см, XGA, 1024 х 768 пикселов)

• Электронно управляемый входной аттенюатор с шагом установки ослабления 1 дБ

• Полосы пропускания AGILENT N1996A от 10 Гц до 200 кГц с шагом установки 1 %; фиксированные полосы пропускания 250, 300 кГц, 1, 3 и 5 МГц

• Интерфейсы USB и LAN

В качестве источника питания был выбран лабораторный источник питания Mastech HY1502D ввиду его низкой цены.

Рисунок 3.21

Установка печатного узла на основание и установка разъемов и крышки, герметизация.

Для установки печатной платы на дно корпуса необходима плоская отвертка для винтов ГОСТ 17473-80, В.М3-6gx4,4.48.010.

Для установки разъемов и трубки (штенгеля) необходим ключ на 12 и пассатижи.

Для формовки перемычки и отрезки определенной длин проволоки необходимы бокорезы и круглогубцы.

Для всех этих операций можно использовать набор инструментов VTSET18 , в который включены все инструменты для приведенных выше операций.

Рисунок 3.22

Герметизация разрабатываемого модуля осуществляется с помощью паяного соединения корпуса и крышки. Паз вместе с проволокой заливается припоем. Для этого так же выбрана паяльная станция SL-20ESD.

При пайке разъемов, перемычек и при герметизации микроблока, используем припои ПОС-61 и ПОСК50-18.

Плата крепится к корпусу с помощью винтового соединения винтами ГОСТ 17473-80В.М3-6gx4,4.48.010. Между винтом и платой располагается шайба (гровер) ГОСТ 11371-783.04.019.

Перемычка между полосковой линии и разъемами СРГ-884ВФ является фольга ДПРНТ-0,015М, а между линией питания и разъемом СРГ-751ВФ – проволока ТУ16.К71-087-90 длиной 0,05 м.

Проволока, которая укладывается в паз между крышкой и корпусом - ТУ16.К71-087-90, 0,88 мм в сечении.

После этого с помощью баллона с аргоном выкачивается воздух и закачивается аргон.

Рисунок 3.23

Маркировка

В обоих техпроцессах маркировка производится вручную наклеивания этикетки на корпус. Этикетки могут располагаться на верхней и нижней стороне корпуса, не подвергаются действию расплавленного припоя и другим воздействиям. В качестве основы используются следующие высокотемпературные материалы: полиимид, полиэфирамид, полиэстер.

Рисунок 3.24