- •Область применения и номенклатура металлических конструкций.

- •1. Условия эксплуатации.

- •Расчет центрально-сжатых металлических стержней.

- •Конструирование стержня колонны при центральном сжатии.

- •Достоинства и недостатки металлических конструкций.

- •Расчет листового настила балочной клетки.

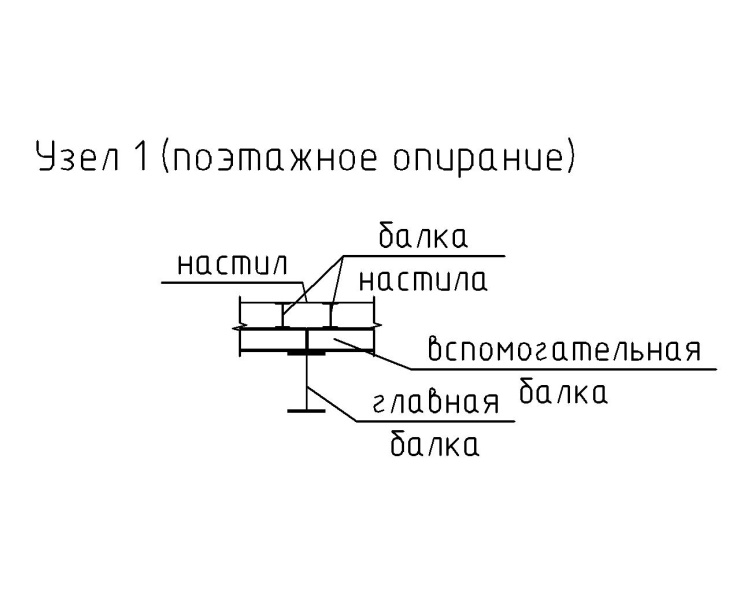

- •Конструирование балочной клетки (упрощенный вариант).

- •Требования, предъявляемые к металлическим конструкциям.

- •1. Условия эксплуатации.

- •Расчет соединения поясов металлических балок со стенкой.

- •Конструирование металлической главной балки балочной клетки.

- •Расчет металлических конструкций по допускаемым напряжениям.

- •11. Общие сведения о составных металлических балках. Подбор сечения.

- •14. Расчет стыков металлических балок.

- •15. Конструирование стыков металлических балок.

- •16. Нагрузки и воздействия. Классификация нагрузок и их сочетаний.

- •17. Наклеп и старение стали.

- •18. Методика расчета металлических конструкций. Расчетная схема сооружений.

- •19. Материалы, применяемые в металлических конструкциях.

- •20. Расчет и подбор сечения прокатных балок.

- •22. Расчет стыковых сварных соединений при действии осевой силы n

- •Работа стали на растяжение. Диаграмма растяжения стали.

- •Определение площади сечения элементов металлических ферм и подбор сечения по сортаменту.

- •Расчет внецентренно сжатых металлических стержней.

- •Расчет и конструирование стержня сплошных колонн при центральном сжатии.

- •Конструирование базы колонны сплошного сечения.

- •29. Предельное состояние стальных изгибаемых балок при расчете на прочность.

- •30. Расчет и конструирование стержня сквозных колонн.

- •Расчёт стержня сквозной колонны.

- •31. Конструирование базы сквозных колонн.

- •32. Определение напряжений при работе элемента на кручение.

- •33. Влияние температуры на механические свойства стали. Усталость металла.

- •34. Расчет на прочность по предельному состоянию стальных изгибаемых балок при одновременном действии моментов и поперечных сил.

Требования, предъявляемые к металлическим конструкциям.

При проектировании металлических конструкций должны учитываться следующие требования:

1. Условия эксплуатации.

2. Экономия металла (высокая стоимость).

Транспортабельность (перевозка по частям или целиком с применением соответствующих транспортных средств).

Технологичность – использование современных технологических приемов, обеспечивающих снижение трудоемкости.

Скоростной монтаж. Сборка в наименьшие сроки.

Долговечность – определяется сроками физического и морального износа.

Эстетичность. Конструкция должна обладать гармоничными формами.

Основным принципом проектирования является достижение трех главных показателей: экономии стали, повышение производительности труда при изготовлении, снижение трудоемкости и сроков монтажа, которые определяют стоимость конструкции.

Достигается это путем использования низколегированных и высокопрочных сталей, экономичных прокатных и гнутых профилей, внедрения в строительство пространственных, предварительно напряженных, висячих, трубчатых и т. п. конструкций, совершенствованием методов расчета и изысканием конструктивных оптимальных решений с использованием ЭВМ. Кроме того, разработаны типовые решения часто повторяющихся конструктивных элементов - колонн, ферм, подкрановых балок, оконных и фонарных проемов, радиомачт, башен, опор линии электропередачи, резервуаров т.п.

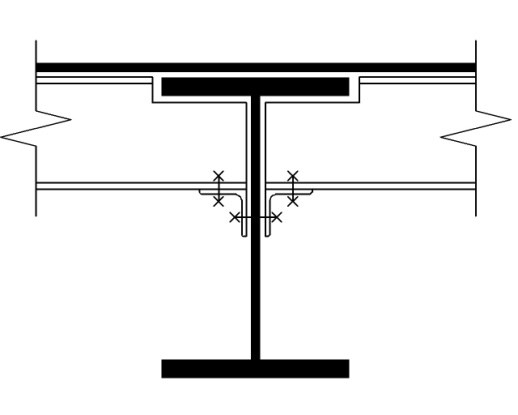

Расчет соединения поясов металлических балок со стенкой.

При расчете поясных швов они рассчитываются на сдвигающую силу T и давление от сосредоточенной нагрузки V.

Сдвигающая сила T, приходящаяся на 1 см балки: T=(Q·Sx)/Ix

Давление от сосредоточенной нагрузки V: V=F/lef, где lef - площадь распределения нагрузки (lef – ширина приложения силы+2tf)

Проверка осуществляется по 2 сечениям:

По металлу шва:

По границе сплавления:

kf - катет шва

Окончательный kf сравнивается с kmin

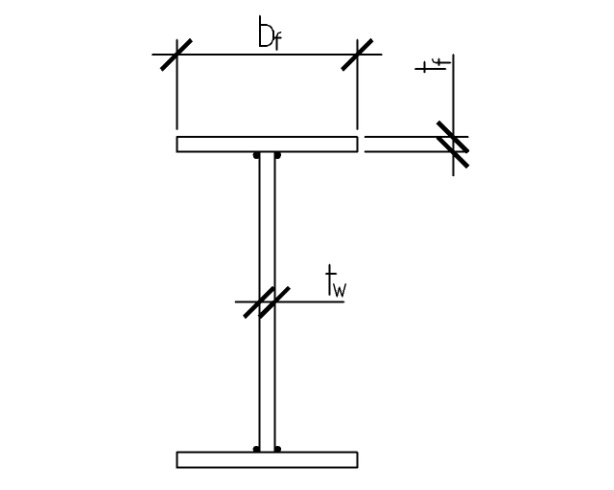

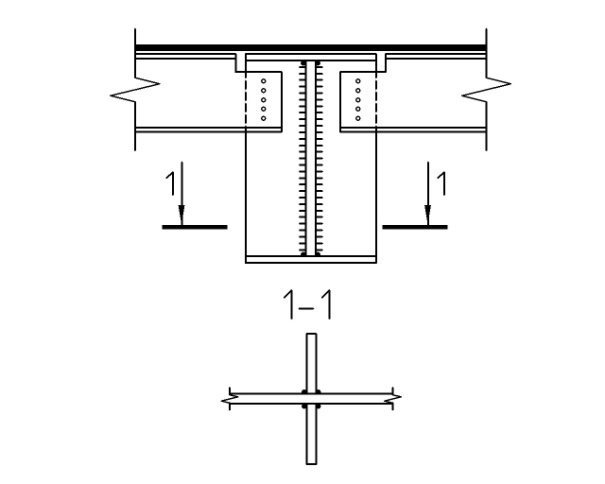

Конструирование металлической главной балки балочной клетки.

Проектирование составных балок выполняют в 2 этапа. На первом – компонуют и подбирают сечение, на втором – проверяют прочность и устойчивость балки в целом, а также прочности и устойчивости ее элементов.

Компоновку сечения начинают с установления высоты балки.

Оптимальная высота балки hопт определяется из условия обеспечения минимального расхода стали. Поскольку эпюра нормальных напряжений при изгибе не зависит от формы сечения, распределяют большее количество материала в крайних частях, где напряжения велики, и уменьшают его вблизи центра тяжести, где материал маловключен в работу на растяжение или сжатие.

Wтр – требуемый момент сопротивления

главной балки,

Wтр – требуемый момент сопротивления

главной балки,

tw

– толщина стенки, предварительно

принимается

где:

-

высота двутавра, которая определяется:

-

высота двутавра, которая определяется:

,

где

,

где

-

длина главной балки,

-

длина главной балки,

![]() -

коэффициент, зависящий от конструктивного

решения балки.

-

коэффициент, зависящий от конструктивного

решения балки.

-

для сварных балок, если переменное, к=1,

если на болтах и заклепках к=1,25.

-

для сварных балок, если переменное, к=1,

если на болтах и заклепках к=1,25.

Из условия обеспечения жесткости, высота балки должна быть не менее

Для балок, изготовленных из стали С235, расчетное сопротивление принимается с коэффициентом γf=0,9

1) hопт>hmin – h>hmin, h<hопт(8÷10%), кратно 10 см

2) hmin>hопт – h>hmin, кратно 10 см

Тощина стенки первоначально принимается по эмпирической формуле

1)

2)

Ширина пояса балки определяется в зависимости от принятой высоты и должна удовлетворять условиям:

1) bf=(1/3÷1/5) от высоты балки (из условия устойчивости)

2) 180≤bf≤600 мм

3) bf принимается по ГОСТ

Толщина пояса tf должна быть меньше, либо равна 3tw

Местная устойчивость полок зависит от отношения свеса полки к ее толщине:

Проверяют устойчивость стенки:

Из условия среза

Из условия неукрепления стенки продольными ребрами жесткости:

Производиться проверка прочности скомпонованного сечения

Проверяется общая устойчивость балки:

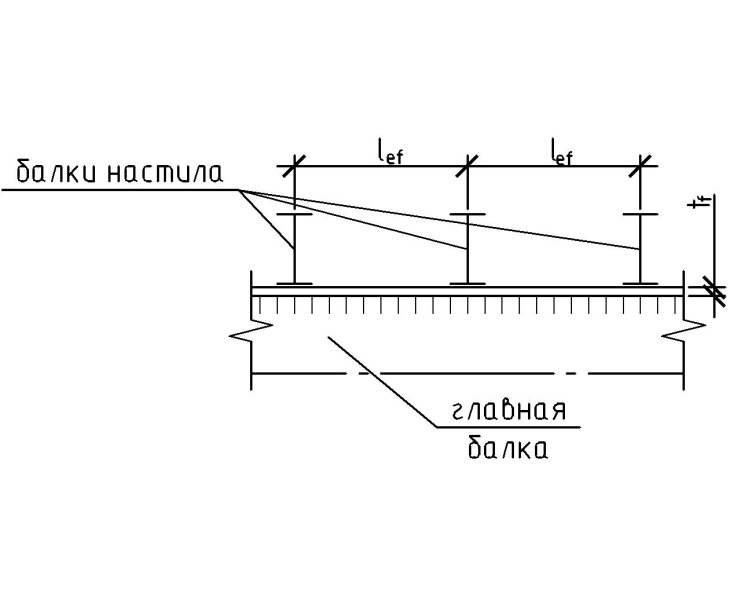

Общая устойчивость считается обеспеченной, если на верхний пояс опирается и надежно с ним закрепляется сплошной жесткий настил.

Общая устойчивость считается обеспеченной, когда отношение расчетной длины балки к ширине сжатого пояса, не превышает значений:

lef

– шаг балок настила

lef

– шаг балок настила

Если условие устойчивости не выполняется, то необходима проверка общей устойчивости, с учетом коэффициента снижения расчетных сопротивлений (φb) по формуле:

Для определения φb, определяют

Коэффициент ψ принимается по таблице

73 в зависимости от параметра

,

где a=0,5hf

,

где a=0,5hf

φb определяется по табл. 74

при проверке местной устойчивости стенки, должно выполняться условие:

при

наличии местных напряжений

при

наличии местных напряжений

при отсутствии местных напряжений

при отсутствии местных напряжений

Если эти условия не выполняются, стенку

балки необходимо укрепить поперечными

ребрами жесткости, максимальное

расстояние между которыми, не должно

превышать

,

,

При

постановке поперечных ребер жесткости

должны выполянться следующие конструктивные

требования: балка делиться на нечетное

количество отсеков (отсек – это участок,

ограниченный поясами балки с 1 стороны

и смежными ребрами жесткости – с другой),

,

где L

– пролет главной балки, m

– количество отсеков.

,

где L

– пролет главной балки, m

– количество отсеков.

Если опирание балок настила, или вспомогательных балок производиться в 1 уровне на болтах через ребра жесткости, то ребра жесткости устанавливаются на расстоянии, равном шагу балок настила или вспомогательных балок.

При креплении к ребрам жесткости балок настила, толщина ребра должна удовлетворять условиям прочности болтового соединения при работе на смятие от действия опорной реакции балки настила или вспомогательной балки, а размер – обеспечивать размещение болтов в соединении.

bp=hw/30+40мм

tp≥2bp√(Ry/E)

Местная устойчивость в каждом отсеке проверяется по формуле:

σsp, τsp – критические нормальные и касательные напряжения

σloc = 0

σ, τ – краевые напряжения в рассматриваемом сечении на уровне поясных швов

,

,

M и Q – момент и поперечная сила в наиболее опасных сечениях проверяемых отсеков

При определении наиболее опасных сечений следует учитывать:

Если а<hw, то наиболее опасное сечение будет находиться в середине отсека

Если а>hw, то наиболее опасное сечение будет находиться на расстоянии 0,5 hw

Если

и σloc

≠0, то обязательно осуществляется

проверка местной устойчивости каждого

отсека по формуле:

и σloc

≠0, то обязательно осуществляется

проверка местной устойчивости каждого

отсека по формуле:

Критические нормальные и касательные напряжения определяются по формуле:

Ccr

– принимается по СНиП (формула 173), в

зависимости от коэффициента δ, принимаемой,

как

Ccr

– принимается по СНиП (формула 173), в

зависимости от коэффициента δ, принимаемой,

как

β = 0,8 – для балок и рабочих площадок

,

μ – коэффициент, принимаемый по СНиП,

в зависимости от расстояния между осями

поясов по формуле (174)

,

μ – коэффициент, принимаемый по СНиП,

в зависимости от расстояния между осями

поясов по формуле (174)

С2

– коэффициент, принимаемый по СНиП по

табл. 79, в зависимости от вида сечения

и вида нагрузки.

С2

– коэффициент, принимаемый по СНиП по

табл. 79, в зависимости от вида сечения

и вида нагрузки.