- •19 Контроль по остаточной намагниченности

- •21. Электроемкостный метод

- •24 Вихретоковые методы контроля

- •25 Классификация вихретоковых преобразователей

- •27 Ионизирующие излучения

- •36 Ускорители электронов

- •38 Технология радиографического контроля.

- •41Радиоскопия.

- •44 Типы ультразвуковых волн

- •55 Манометрические методы контроля герметичности

- •60.Течеискатели

1. В соответствии с ГОСТ 17102—71 термин «дефекта определяют как каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

В сварочном производстве принято разделять дефекты подготовки и сборки изделий под сварку и сварочные дефекты. Последние могут быть наружными (дефекты формы швов) или поверхностными и внутренними. Внутренние дефекты, в свою очередь, могут представлять собой либо несплошности (макроскопические дефекты), либо дефекты структуры.

Дефекты подготовки и сборки. Наиболее характерные дефекты этого вида при сварке плавлением: неправильный угол скоса кромок в швах с V , U, X- образной разделкой; слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора| между кромками; несовпадение стыкуемых плоскостей кромок; расслоения и загрязнения на кромках и т.п.

Наружные дефекты. Подрезы представляют собой углубления в основном металле, расположенные по краям шва. Они образуются при сварке на повышенных токах и напряжениях дуги. Кратеры образуются при обрывах дуги и остаются в виде углублений. Они уменьшают рабочее сечение шва, снижают его прочность и коррозионную стойкость. Незаваренный кратер часто служит очагом появления трещин. Прожоги образуются от чрезмерно высокой погонной энергии, неравномерной скорости сварки. Свищи обычно развиваются из канальных пор. Свищи — сквозные, выходящие на поверхность дефекты. Все указанные поверхностные несплошности хорошо выявляют внешним осмотром и иогут быть исправлены подваркой, если исправление не принесет большего вреда, чем сам дефект. Значительное количество наружных дефектов обычно сигнализирует также о наличии и внутренних дефектов.

Внутренние дефекты. Газовые включения (поры) образуются при. перенасыщении сварочной ванны газами вследствие загрязненности кромок изделия, длинной дуги, влажности обмазки и флюсов, вредных примесей и влаги в защитных газах и т. п. Размеры пор колеблются от микроскопических до 2—3 мм в диаметре. Поры снижают прочность и плотность швов. Шлаковые включения (шлаки) появляются обычно вследствие плохой зачистки кромок от окалины и ржавчины, а чаще от плохой зачистки шлака при многослойной сварке. Металлические включения имеют место при аргоно-дуговой сварке неплавящимся электродом и обычно состоят из частичек вольфрама. Горячие трещины при сварке образуются в процессе затвердевания металла, вследствие резкого снижения пластических свойств металла в этом интервале температур и развития растягивающих деформаций.

Холодные трещины образуются в результате протекания фазовых превращений, приводящих к снижению прочностных свойств металла, и воздействия сварочных напряжений. Холодные трещины могут образовываться как на этапе завершения охлаждения, так и во время вылеживания сварных конструкций в течение некоторого периода времени после сварки. Иногда трещины развиваются в процессе эксплуатации вследствие раскрытия сварочных микротрещин, а также зарождения разрушения металла от надрезов, вызванных непроваром, шлаковыми включениями и прочими дефектами. Трещины могут быть продольными и поперечными и располагаться в металле шва или в зоне термического влияния. Трещины вследствие своей чрезвычайной опасности — недопустимый дефект. Сварные соединения с трещинами, как правило, подлежат исправлению. Однако в связи с развитием науки о прочности появились воззрения о допустимости некоторых трещин в тех случаях, когда имеются условия к прекращению их роста. Критические размеры таких трещин рассчитывают на основе уравнений линейной механики разрушения и специальных экспериментов. Несплавления (слипания) представляют собой несплошности малого раскрытия на свариваемых поверхностях или кромках материала. Несплавления — очень опасные дефекты, плохо выявляемые современными средствами дефектоскопии. Наибольшее распространение этот дефект имеет при аргоно-дуговой сварке алюминиево-магниевых сплавов, а также при контактной стыковой сварке.

2. Ферромагнетики – вещ-ва, магнитная проницаемость μ которых значительно и сложным образом зависит от магнитного поля. Ферромагнитными свойствами обладают Ni, Co, Fe, гадолиний, сплавы железа с углеродом.

Домен – небольшая область в вещ-ве, отличающаяся физ. свойствами от смежных областей.

![]() ;

;

![]() ,

где М- магнитная проницаемость среды,

,

где М- магнитная проницаемость среды,

М0 – относительная магн.прониц.среды (=1,256*10-6[Гн/м])

Гистерезис – это зависимость магнитных свойств от предшествующего магнитного состояния. Петля Гистерезиса выражает потери на перемагничивание, т.е. ее площадь. С большей площадью петли характеристики называются магнитожесткие, а с малой – магнитомягкие.

3.Магнитные методы контроля основаны наобнаружении магнитных потоков(полей) рассеяния, создаваемых несплошностями различными дефектами или неоднородностями структуры в намагниченных изделиях из ферромагнитных материалов.

Магнитопорошковый метод( под действием силы м.п. частицы порошка перемещаются по поверхности и скапливаются в виде валиков над дефектами). С помощью метода хорошо выявляются

дефекты типа трещин, непроваров, несплавлений, закатов, включений. При контроле сварн. шв. с усилением или изделий с грубой поверхностью чув-ть метода невысока. Применяется для к-ля продольных св. шв. труб, выполненных стыковой Эл. контактной св-й, также для выявления трещин и узких непроваров в стыковых швах трубопроводов, св-х Эл.-дуговыми способами. Усиление швов снимают.

Магнитографический метод хорошо выявляются протяженные дефекты(трещины, непровары, цепочки, скопления шлаковых включений и газовых пор) хуже вы-ются одиночные шлаковые включения. Контроль стыковых св. шв., выполненных сваркой плавлением( стыки труб, газонефтепровод).

Феррозондовый метод контроль сплошности стальных труб, заготовок, прутков, деталей шарико-подшипников и др. изд. машстроит. заводов.

4. В приборах магнитного контроля в основном применяют первичные преобразователи, осуществляющие преобразование магнитных величин в электрические. Несколько отличаются лишь преобразователи, использующие силовое действие магнитного поля.

При классификации магнитных преобразователей по принципу действия различают индукционные, феррозондовые, гальваномагнитные, магниторезистивные, магнитные ленты и магнитные порошки.

В основу принципа действия индукционных преобразователей положен закон электромагнитной индукции, согласно которому эдс, наведенная в замкнутом контуре L, пропорциональна изменению во времени сцепления этого контура с магнитным потоком.

Это компонентные преобразователи предназначенные для измерения либо напряженности магнитного поля, либо ее изменения в пространстве. Действие феррозондового преобразователя основано на нелинейности кривых намагничивания сердечников из магнитных материалов. В зависимости от взаимной ориентации векторов напряженности внешнего магнитного поля и магнитного поля возбуждения преобразователя различают феррозонды с продольным и поперечным возбуждением.

Действие гальваномагнитных преобразователей основано на силовом действии магнитного поля на электрические заряды. В преобразователях Холла и магниторезисторах поле действует на заряды, движущиеся в полупроводнике. Чаще всего используют преобразователи Холла в виде плоской прямоугольной пластины из полупроводникового материала.

Магнитные ленты применяют в магнитографической дефектоскопии, и они занимают промежуточное положение между первичными магнитными преобразователями и магнитными порошками, используемыми для визуализации полей рассеяния дефектов. На каждом участке магнитной ленты записывается магнитный рельеф ОК в процессе контроля. В дефектоскопии применяют стандартные магнитные ленты. Лента должна удовлетворять следующим требованиям: – обладать одинаковыми магнитными свойствами (Нс, Br, μr) по всей поверхности; иметь линейную зависимость остаточной намагниченности М – от напряженности внешнего намагничивающего поля Нвш в широком диапазоне напряженности; – легко размагничиваться; – обеспечивать воспроизводимость результатов; – обладать в широком диапазоне температур высокой эластичностью.

Магнитные порошки служат для визуализации полей рассеяния, создаваемых дефектами. Получают их путем размола оксида железа в шаровых мельницах до частиц размером 0,1…80 мкм. Форма и размеры частиц, а также их магнитные свойства влияют на размер областей скоплений порошка, называемых валиком, там, где вблизи дефектов возникают поля рассеяния. Для облегчения условий работы оператора, контролирующего поверхность детали, порошки окрашивают.

5. В основу принципа действия индукционных преобразователей положен закон электромагнитной индукции, согласно которому эдс, наведенная в замкнутом контуре L, пропорциональна изменению во времени сцепления этого контура с магнитным потоком.

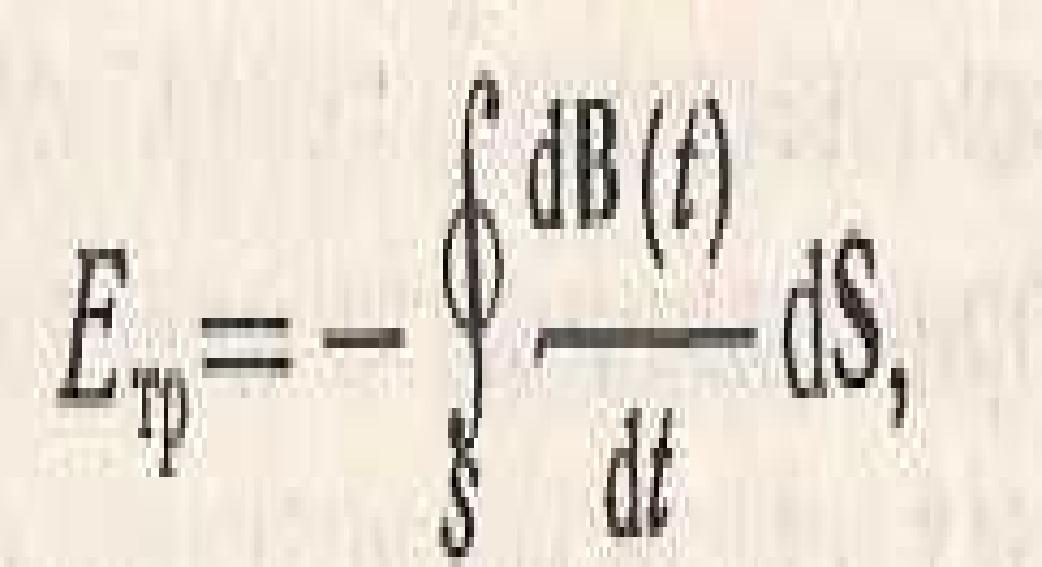

Когда размеры контура L, охватывающего площадь S, остаются неизменными и он не изменяет положения относительно вектора В, появляется так называемая трансформаторная эдс

возникающая только за счет изменения индукции во времени, т.е. в случае переменных полей.

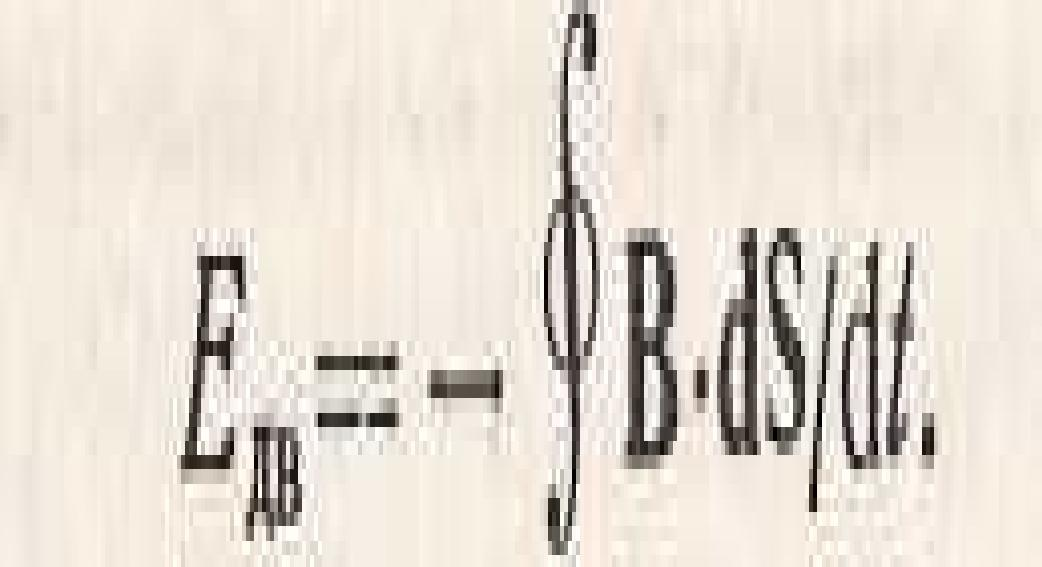

Если же магнитная индукция постоянна, то можно изменить магнитный поток во времени, поворачивая контур вокруг оси, перпендикулярной вектору В. При этом возникает так называемая эдс движения:

Магнитные преобразователи, использующие трансформаторную эдс Етр, называют пассивными, и они могут применяться только в переменных магнитных полях. Магнитные преобразователи, использующие эдс движения Едв, называют активными, они могут использоваться для измерения постоянных магнитных полей.

Пассивные индукционные преобразователи в простейшем случае представляют катушку, размеры которой достаточно малы, чтобы можно было считать магнитное поле в ней однородным и чтобы находить индукцию просто делением магнитного потока на площадь сечения катушки. Это, как правило, короткие однослойные катушки, намотанные тонким проводом, чтобы можно было пренебречь толщиной намотки по сравнению с диаметром катушки.

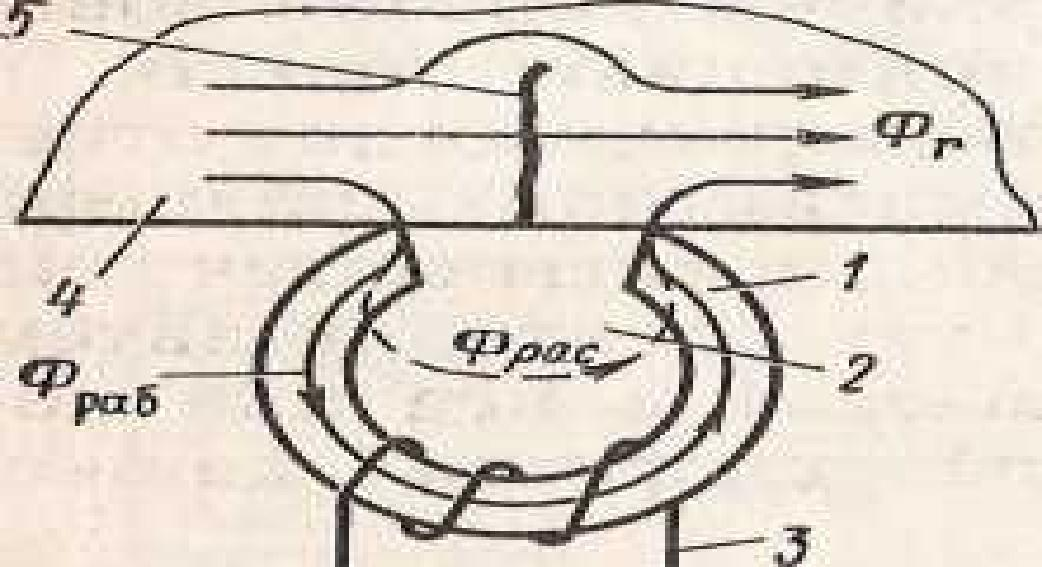

Магнитная индукционная головка – это, по существу, обычный пассивный индукционный преобразователь. Он выделен здесь вследствие специфики применения и особой конструкции. Магнитная индукционная головка (рис. 5) представляет кольцевой магнитопровод l с зазором 2. На магнитопроводе размещена катушка 3. Контроль осуществляется путем перемещения магнитопровода вблизи объекта контроля 4, причем участок зазора соприкасается с поверхностью предварительно намагниченного ОК.

Рис. 5. Магнитная головка

Для повышения эффективности магнитных головок сердечник изготовляют из материала с большой магнитной проницаемостью, например из пермаллоя 79НМ, 80НХС или феррита 1000 НМ.

Выходной сигнал магнитной головки определяется градиентом магнитного поля вблизи зазора к скоростью перемещения головки относительно ОК. Это следует непосредственно из закона электромагнитной индукции.

6 Высокодисперсный сухой порошок (с частицами 0,1—10 мкм) наносят на контролируемую поверхность в виде воздушной смеси, получаемой распылением порошка с помощью портативных устройств — распылителей. При этом следует создавать такие условия, при которых частицы медленно распределяются по поверхности, не ударяясь о нее.

При «мокром» способе применяют магнитную суспензию (взвесь магнитного порошка в дисперсионной среде). К дисперсионной среде предъявляют следующие требования: она должна иметь хорошую смачивающую способность, быть антикоррозионной и иметь кинематическую вязкость не выше ЗОЮ"6 м2/с при температуре контроля в соответствии с требованиями ГОСТ 21105—87. Магнитные порошки должны обладать определенными магнитными свойствами. Чем выше магнитная проницаемость частиц, тем легче обнаруживать небольшие дефекты. Для МИЛ обычно используют черный магнитный порошок Fe304.

В качестве дисперсионной среды применяют керосин, масло, их смесь (50% керосина и 50% масла) или воду.

Для записи магнитных полей при магнитографическом контроле применяют магнитную ленту. Лента выполнена на триацетатной или лавсановой основе с нанесением на нее мельчайших ферромагнитных частиц. В настоящее время серийно выпускают ленты типа МК-1 (на триацетатной основе) и МК-2 (на лавсановой основе) шириной 35 мм. Эти ленты имеют низкую коэрцитивную силу (Яс = 800 А/м), поэтому их используют при контроле изделий из низкоуглеродистых и низколегированных сталей. Лента МК-2 обладает более высокими физико-механическими свойствами, чем лента МК-1, и может применяться при температурах окружающего воздуха от +70 до -70 °С; лента МК-1 при температуре ниже -30 °С теряет эластичность.

7. Сущность феррозондового метода контроля заключается в обнаружении магнитных полей дефектов с помощью магнитомодуляционных датчиков-феррозондов.Для магнитной дефектоскопии обычно применяют феррозонды, собранные по градиентометрической схеме. По сравнению с феррозондом-полемером, градиентометры в этом случае имеют преимущество, заключающееся в том, что на их показания практически не оказывают влияние посторонние магнитные поля (например, поля создаваемые различными электрическими машинами в условиях производства, поле земли и др.). Напряженность этих посторонних полей может изменяться в широких пределах, однако в малом объеме, занимаемом феррозондом, их градиенты ничтожно малы по сравнению с измеряемыми локальными полями рассеяния от дефектов.Феррозондовые дефектоскопы, работающие на частотах 100 кГц и выше, очень чувствительны. С помощью таких дефектоскопов в изделиях из магнитномягких материалов могут выявляться поверхностные дефекты (микро- и макротрещины и риски глубиной 0,01 мм и более, тонкие плены и др.), внутренние дефекты на глубине до 8 мм, а более крупные дефекты на глубине до 15 мм. Этим методом удается обнаруживать трещины глубиной 0,5 мм на внутренней поверхности труб толщиной 6—8 мм. Для обеспечения высокой чувствительности и достоверности феррозондового метода поверхность контролируемых изделий должна иметь хорошую чистоту обработки. Кроме того, на результаты контроля могут влиять структурные неоднородности материала изделия.Феррозондовый метод контроля получил достаточно широкое распространение. За рубежом наибольший успех в данной области достигнут в институте Ф. Ферстера в ФРГ, который разрабатывает феррозондовую дефектоскопическую аппаратуру и автоматизированные установки для многих машиностроительных и металлургических заводов.В отечественной промышленности ферроз. дефектоскопы (типов ФДП) и уст. (типов ФДУ) примен. для контр. сплош. стальных труб, загот., прутков, деталей шарикоподшипников и многих других изделий машиностроительных заводов.

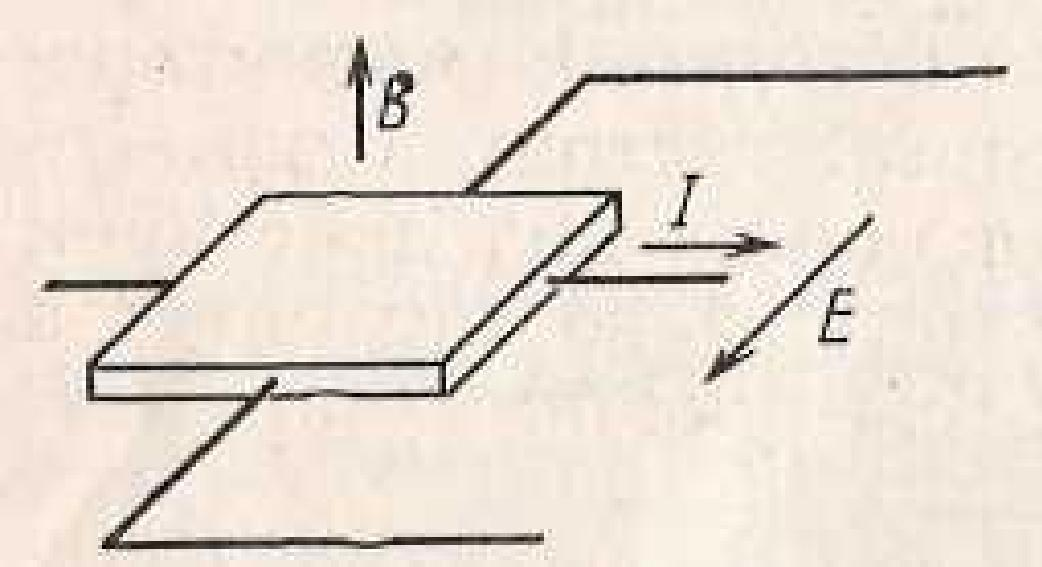

8. Действие гальваномагнитных преобразователей основано на силовом действии магнитного поля на электрические заряды. В преобразователях Холла и магниторезисторах поле действует на заряды, движущиеся в полупроводнике. Чаще всего используют преобразователи Холла в виде плоской прямоугольной пластины из полупроводникового материала.

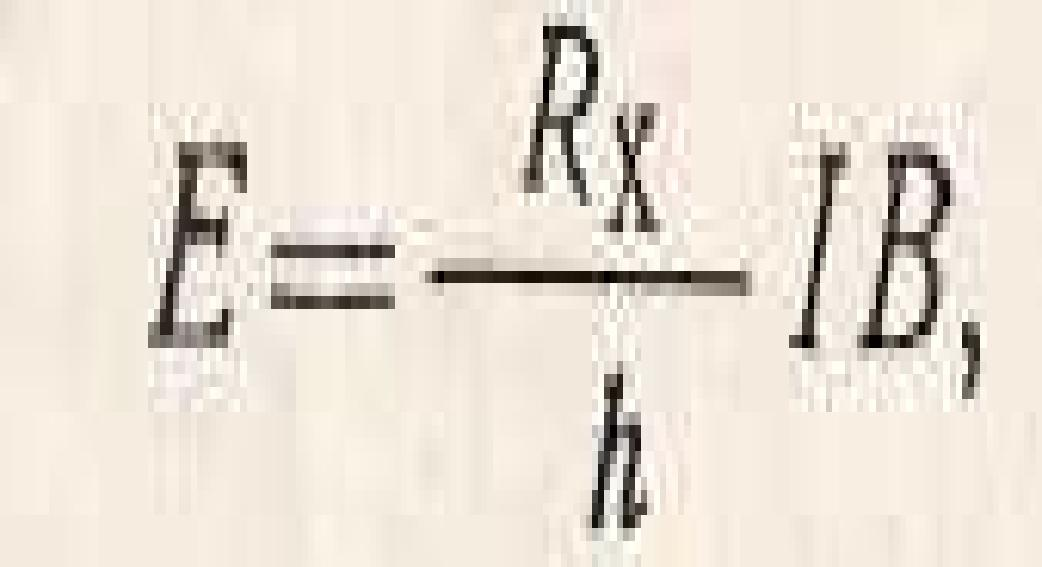

На рис. 12 показаны направления тока I, вектора магнитной индукции В и напряжения, возникающего на выходе преобразователя. Электродвижущая сила на выходе преобразователя определяется выражением

где Rx — постоянная Холла, Ом-м/Тл;

h — толщина пластины.

Рис. 12. Схематическое изображение преобразования Холла.

При не очень сильных магнитных полях (обычно до К)-1 Тл) выражение для эдс преобразователя Холла часто записывают в виде:

где у — чувствительность, которая указывается в паспорте на преобразователь. Как правило, в процессе измерений ток I остается неизменным, и в этом случае вводят параметр «магнитная чувствительность» ут = Е/В при номинальном токе. Магнитная чувствительность и номинальный ток также приводятся в паспорте на преобразователь. Абсолютное значение магнитной чувствительности колеблется в пределах 0,06 …0,6 В/Тл. Часто удобнее пользоваться удельной чувствительностью k-yI, т. е. считать коэффициентом преобразования произведение чувствительности на ток. Это позволяет определить выходной сигнал при любых токах, а не только при номинальном.

Конструктивно преобразователи выполняют в виде пластин прямоугольной или крестообразной формы. Отечественная промышленность выпускает кремниевые, германиевые и арсенид галлиевые преобразователи Холла. Толщина преобразователя около 0,2 мм, размеры активной части от 1,8×0,6 до 6×3 мм. Габаритные размеры в слюдяных обкладках примерно вдвое больше.

Преобразователи Холла находят широкое применение при измерении слабых магнитных полей (до 0,1 Тл), а для измерения более сильных полей (5>1 Тл), когда наступает насыщение преобразователя Холла, применяют магниторезисторы. В магниторезисторах используется эффект Гаусса, который состоит в изменении электрического сопротивления полупроводника под действием магнитного поля.

Магниторезисторы применяют в основном для измерения полей с индукцией выше 0,2 Тл, поэтому в неразрушающем контроле их не удается использовать для регистрации полей рассеяния дефектов. Они могут быть применены при измерении индукции намагничивающих полей.

9

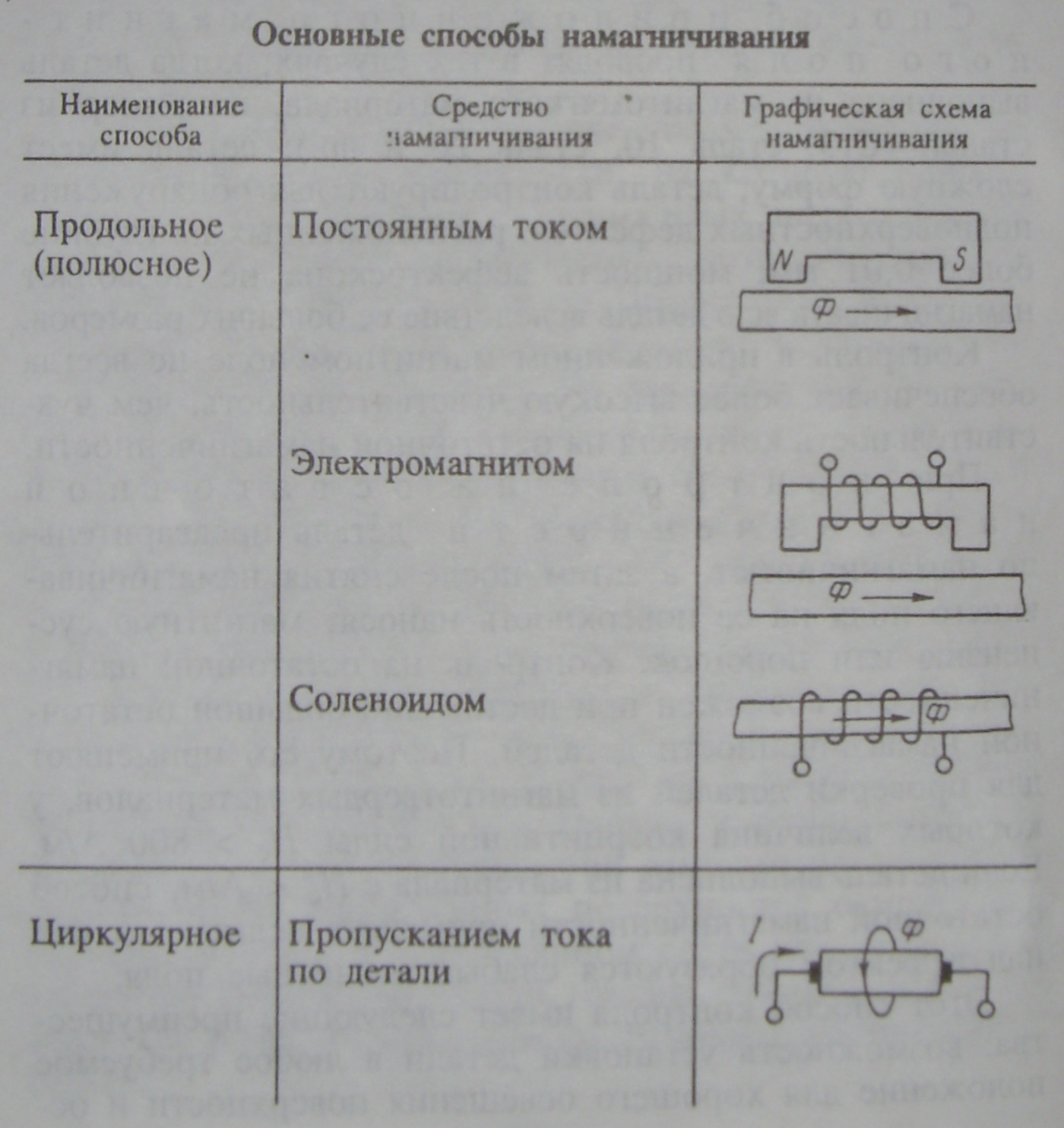

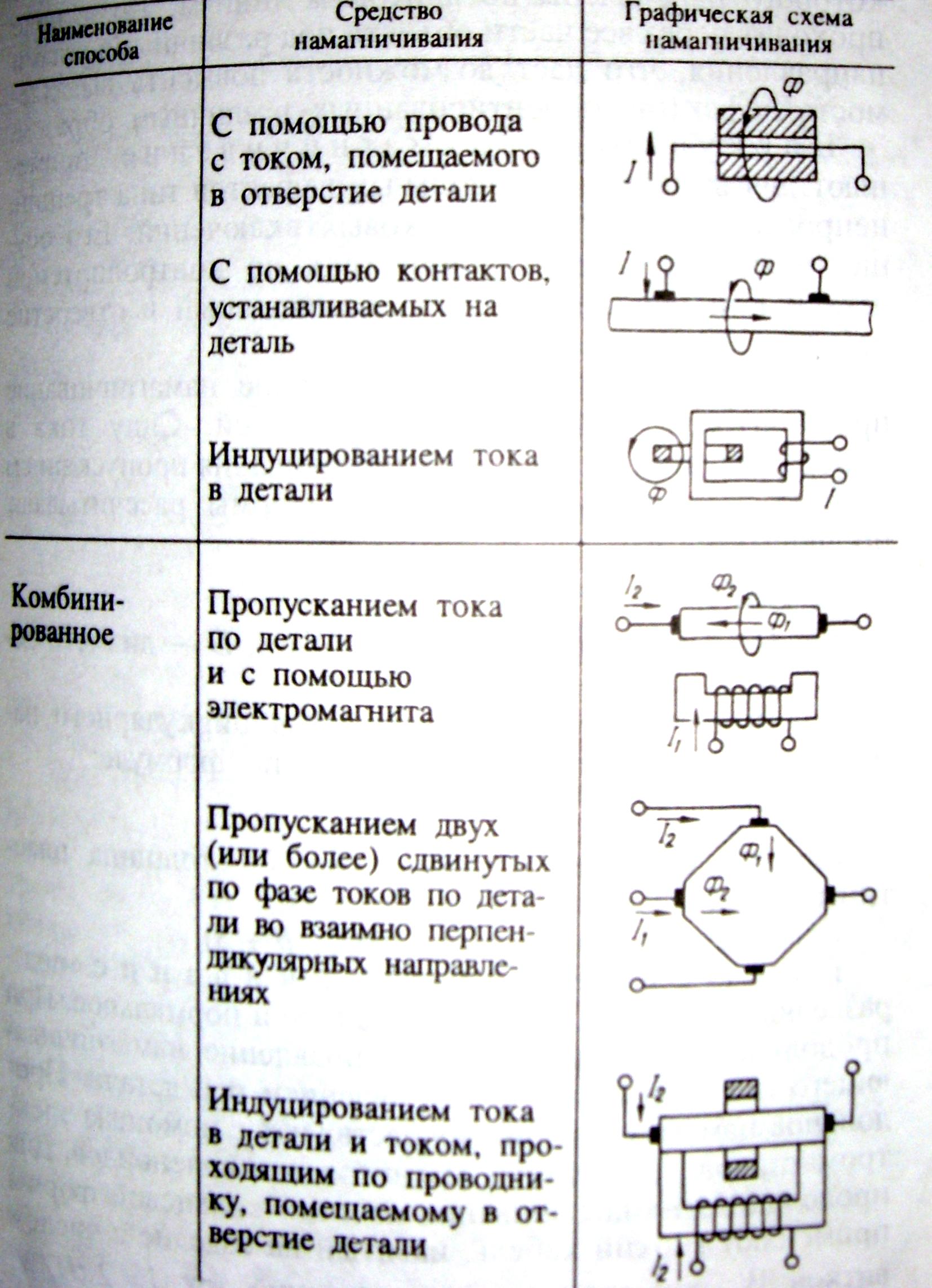

10. Контролируемые изделия намагничивают постоянным, переменным или пульсирующим (импульсным) токами.

При намагничивании постоянным полем внутренние дефекты выявляются лучше, чем при намагничивании переменным. Однако в ряде случаев (цеховые условия) отдают предпочтение намагничиванию переменным полем. Это объясняется тем, что от сети переменного тока через понижающий трансформатор можно непосредственно получить большую силу намагничивающего тока и создать большую напряженность магнитного поля Н. Однако при использовании переменного поля основной магнитный поток под влияние скин-эффекта, кот. вызывается вихревыми токами, вытесняется на поверхность металла, вследствие чего сильнее намагничиваются его поверхностные слои и лучше выявляются наружные и подповерхностные дефекты (закалочные или усталостные трещины). Это необходимо учитывать при контроле крупных и толстостенных деталей.

Импульсное намагничивание применяется в 4х режимах. 1) Режим отбраковки деталей по грубым дефектам. Такой режим используют при контроле деталей с грубой обработкой поверхности, и при междуоперационном контроле перед обработкой. 2) Режим пониженной жесткости. 3) Стандартный режим. 4) Режим повышенной жесткости. Они отличаются лишь величиной напряженности (возраст.)

Намагничивание постоянным полем обеспечивает равномерное промагничивание деталей, отсутствие вихревых токов, стабильное значение остаточной индукции. Основным недостатком является сложность изготовления выпрямительных устройств.

11. Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом, мыльным раствором и т. п. или в виде магнитного аэрозоля. Под действием втягивающей (пондеромоторной) силы магнитных полей рассеяния частицы порошка перемещаются по поверхности детали и скапливаются в виде валиков над дефектами. Форма этих скоплений порошка соответствует очертаниям выявляемых дефектов.

Чувствительность метода. Чувствительность магнитопорошкового метода зависит от размера частиц порошка и его магнитных свойств; напряженности приложенного намагничивающего поля или индукции в материале контролируемого изделия; формы и величины дефектов, а также их расположения по отношению к поверхности изделия и направлению намагничивания; состояния и формы поверхности контролируемого изделия.

В качестве материала для приготовления порошков в основном используют мелко помолотую закись-окись железа (Fe804) с размером частиц 5—10 мкм. Применение порошков из никеля и кобальта весьма ограничено из-за их дороговизны.

Иногда применяют чистую железную окалину, получаемую при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их измельчают в шаровых мельницах и просеивают через сито (3600 отв/см2), превращая в ферромагнитную пудру.

При магнитопорошковом методе контроля изделия намагничивают постоянным, переменным или импульсным током, пропускаемым по намагничивающей катушке (соленоиду) или обмотке электромагнита, а также путем пропускания тока через тело контролируемого изделия.

12 Способ приложенного магнитного поля проводят в тех случаях, коша деталь выполнена из магнитам ягкого материала, например из сталей (СтЗ, сталь 10, сталь 20 и др.); деталь имеет сложную форму; деталь контролируют для обнаружения подповерхностных дефектов, расположенных на глубине более 0,01 мм; мощность дефектоскопа не позволяет намагничивать всю деталь вследствие ее больших размеров.

Контроль в приложенном магнитном поле не всегда обеспечивает более высокую чувствительность, чем чувствительность контроля на остаточной намагниченности.

При контроле на остаточной намагниченности деталь предварительно намагничивают, а затем после снятия намагничивающего поля на ее поверхность наносят магнитную суспензию или порошок. Контроль на остаточной намагниченности возможен при достаточно большой остаточной намагниченности деталей. Поэтому его применяют для проверки деталей из магнитотверных материалов, у которых величина коэрцитивной силы Нс > 800 А/м. Если деталь выполнена из материала сЯс < А/м, способ остаточной намагниченности применять нельзя, так как мал дефектом образуются слабые магнитные поля.

Этот способ контроля имеет следующие преимущества: возможность установки детали в любое требуемое положение для хорошего освещения поверхности и осмотра невооруженным глазом; меньшую возможность прожоге деталей в листах н коатажтах с головками дефектоскопа, так как для остаточного намагнмчмвмшв ток пропускают по детали кратковременно (0,1—0,5 с)

13. Выбор способов и оптимальных режимов намагничивания определяется магнитными св-ми контролируемого материала, формой и размерами деталей, минимально допустимыми размерами, характером и предполагаемым расположениям дефектов. Контроль можно проводить, покрывая поверхность изделия порошком в процессе намагничивания или нанося магнитный порошок на поверхность предварительно намагниченного до насыщения изделия(используя остаточную намагниченность). Первым из указанных способов обычно контролируют изделия из магнитомягких материалов с коэрцитивной силой Н до 8~ 10 А/см, а вторым — изделия из сравнительно магнитотвердых материалов с коэрцитивной силой свыше 10—15 А/см и остаточной иидукцией не менее 9—10 кгс. Контролируемые изделия намагничивают постоянным, пульсирующим (импульсным), или переменным полем. При намагничивании постоянным полем внутренние дефекты выявляются лучше, чем при намагничивании переменным. Однако в ряде случаев (например, в цеховых условиях) отдают предпочтение намагничиванию переменным полем. Это объясняется тем, что от сети переменного тока через понижающий трансформатор можно непосредственно получить большую силу намагничивающего тока и создать большую напряженность магнитного поля Н. Однако при использовании переменного поля основной магнитный поток под влиянием скин-эффекта, вызываемого вихревыми токами, вытесняется на поверхность металла, вследствие чего сильнее намагничиваются -его поверхностные слои и лучше выявляются наружные и подповерхностные дефект (например, закалочные или усталостные трещины* и др#). Это особенно важно учитывать при контроле крупных и толстостенных деталей.

14. Среди магнитных методов дефектоскопии наибольшее распространение для контроля качества сварных швов получил магнитографический метод. Сущность этого метода заключается в намагничивании контролируемого участка сварного шва и прилегающей к нему околошовной зоны с одновременной записью магнитного поля на предварительно размагниченную магнитную пленку и последующем считывании полученной на ленте магнитограммы с помощью специальных воспроизводящих устройств магнитографических дефектоскопов.

На магнитной ленте регистрируются тангенциальные составляющие магнитных полей, содержащие информацию о характере и величине дефектов.

Источником информации о дефекте при магнитографическом контроле служит электрический сигнал, возникающий в чувствительном элементе — магнитной головке — воспроизводящего устройства. Этот сигнал преобразуется и наблюдается на экране электронно-лучевой трубки дефектоскопа.

Магнитографическим методом контроля хорошо выявляются протяженные дефекты (трещины, непровары, цепочки и скопления шлаковых включений и газовых пор), преимущественно ориентированные поперек направления магнитного потока при намагничивании. Гораздо хуже выявляются одиночные шлаковые включения и газовые поры, особенно имеющие округлую форму.

15. Для воспроизведения магнитной записи сварных швов применяют магнитографические дефектоскопы, состоящие из считывающего устройства- вращающегося барабана с магнитными индукционными головками, электронного усилителя, генератора пилообразного напряжения и электронно-лучевой трубки, служащей индикатором. Магнитная лента устанавливается в считывающее устройство дефектоскопа и по сигналам на экранах выявляются дефекты.

Для записи магнитных полей при магнитографическом контроле применяют магнитную ленту. Лента выполнена на триацетатной или лавсановой основе с нанесением на нее мельчайших ферромагнитных частиц. В настоящее время серийно выпускают ленты типа МК-1 (на триацетатной основе) и МК-2 (на лавсановой основе) шириной 35 мм. Эти ленты имеют низкую коэрцитивную силу (Яс = 800 А/м), поэтому их используют при контроле изделий из низкоуглеродистых и низколегированных сталей. Лента МК-2 обладает более высокими физико-механическими свойствами, чем лента МК-1, и может применяться при температурах окружающего воздуха от +70 до -70 °С; лента МК-1 при температуре ниже -30 °С теряет эластичность.

16. Магнитные толщиномеры предназначены для измерения толщины защитных покрытий на ОК из ферромагнитных материалов либо для измерения толщины ферромагнитных листов. В магнитных толщиномерах используется зависимость магнитного сопротивления участка магнитной цепи от зазора. Для иллюстрации этой зависимости рассмотрим магнитную цепь (рис. 1). По принципу действия магнитные толщиномеры можно разделить на три группы: магнитоотрывные (пондеромоторного действия), магнитостатические и индукционные.

Работа магнитоотрывных толщиномеров основана на измерении силы отрыва или притяжения постоянных магнитов и электромагнитов к ОК. Сила притяжения пропорциональна квадрату магнитной индукции Во в зазоре между постоянным магнитом и поверхностью ферромагнитного материала. Индукция в соответствии с рис. 2 обратно пропорциональна зазору. Основоположником пондеромоторного метода толщинометрии является академик Н. С. Акулов. Первые магнитоотрывные приборы были созданы в конце 30-х годов, их развитием явились приборы типа МТА (магнитный толщиномер Акулова), отличающиеся высокой точностью измерений, незначительной зависимостью показаний от ряда мешающих факторов. Магнитные толщиномеры МТА-2 и МТА-2А выполнены на базе часового механизма (рис. 3) Состояние поверхности (шероховатость) в значительной мере влияет на погрешность измерения толщины покрытия, поскольку постоянный магнит устанавливается на поверхность с некоторым зазором, определяемым шероховатостью. Поэтому значения приведенных в таблице погрешностей относятся к ОК с обработкой, определяемой шероховатостью поверхности не более Rz=20. В других случаях погрешности нужно пересчитывать.

Приборы очень просты в применении и дешевы, не требуют источника питания, однако недостаток их заключается в необходимости очень тщательного измерения силы отрыва магнита, что затрудняет автоматизацию контроля.

Этот недостаток устранен в толщиномерах магнитостатического типа. Их действие основано на оценке изменения напряженности магнитного поля в цепи электромагнита или постоянного магнита при изменении зазора между ним и поверхностью ферромагнитного ОК, обусловленного наличием неферромагнитного покрытия. На рис. 5 схематически показано устройство магнитостатических толщиномеров: с П-образным магнитопроводом и электромагнитом (а), постоянным магнитом (б) и стержневым магнитопроводом (в), который все же чаще выполняется с постоянным магнитом. Рабочий магнитный поток Ф, создаваемый катушкой или постоянным; магнитом, замыкается по магнитопроводу или по воздуху (в случае в), объекту контроля с неферромагнитным покрытием, толщина которого А измеряется. По величине магнитного потока судят о толщине неферромагиитного покрытия, а магнитный поток определяют измеряя магнитную индукцию с помощью первичного преобразователя, в качестве которого используется датчик Холла, феррозонд, рамка с током и др. К недостаткам магнитостатических толщиномеров следует отнести то, что, во-первых, из-за большого расстояния между полюсами с их помощью невозможно контролировать малогабаритные детали, во-вторых, в них сильно сказывается влияние края детали (краевой эффект), поскольку область, где распределяется постоянное магнитное поле в ферромагнетике, весьма значительна.

17-18.Сущность метода. В основу магнитной структурой копии положена корреляция между магнитными и механическими свойствами ферромагнитных сталей и сплавов. В качестве информативной характеристики магнитного поля используют коэрцитивную силу Не, между которой и значениями твердости» глубиной закаленного слоя и толщиной слоя цементация существуют устойчивые корреляционные связи. Для измерения указанных параметров применяют коэрцитиметры типа КИФМ-1 с приставным П-образным электромагнитом.

В процессе работы регистрируют момент перехода намагниченности изделия через ноль при перемагничи-вании изделия на предельной петле гистерезиса с помощью изменения тока в обмотках электромагнита. Сила тока в обмотках электромагнита при этом пропорциональна Нс. Когда по значению Нс не удается однозначно установить твердость и другие свойства структуры, дополнительно используют способ магнитной проницаемости.

Этот способ чаше всего применяют самостоятельно при структуроежопии закаленных сталей, у которых наблюдается тесная корреляционная связь между магнитной проницаемостью и твердостью. Перед проведением контроля производят градуировку прибора на эталонном образце с заранее известными механическими свойствами. По разности магнитных проницаемостей испытуемой детали и эталонного образца судят о твердости контролируемого изделия. Этот принцип заложен в основу прибора ПМПК-2, предназначенного для контроля структуры и твердости деталей после термической обработки.

19 Контроль по остаточной намагниченности

Способ остаточной намагниченности.

При проведении контроля этим способом каждую деталь сначала намагничивают, затем снимают намагничивающее поле и на контролируемую поверхность наносят магнитную суспензию или напыляют магнитный порошок. Промежуток времени между намагничиванием и контролем должен быть не более 1 ч.

Чувствительность метода контроля, основанного на способе остаточной намагниченности, существенно зависит от скорости снятия намагничивающего поля. При быстром снижении напряженности поля дефекты выявляются хорошо, а при медленном - с большим трудом или вовсе не выявляются. Время изменения тока от максимального значения до нуля не должно превышать 5 мс.

Этот способ контроля применяют в том случае, если детали, подлежащие контролю, изготовлены из магнитотвердых материалов (Нс > 800 А/м), обладающих свойством хорошо намагничиваться.

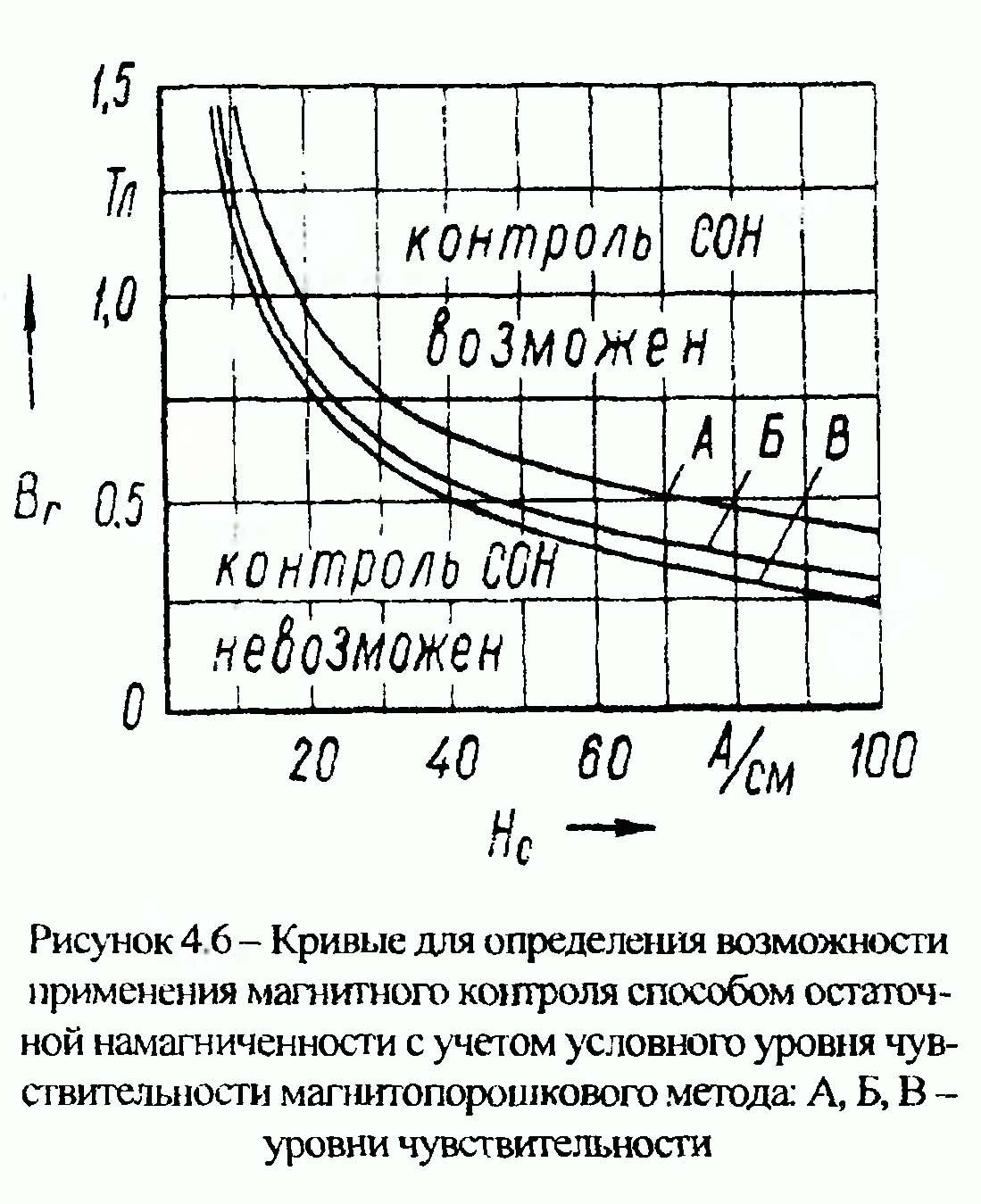

Для определения возможности проведения контроля способом остаточной намагниченности с требуемым уровнем чувствительности применяют эмпирические кривые, приведенные на рисунке 4.6. Проведение контроля этим способом считается возможным, если точка с координатами (Нс\ Вг), характеризующими магнитные свойства металла, лежит над этими кривыми.

Если установлено, что контроль детали можно проводить способом остаточной намагниченности, то для определения режима контроля надо по кривым намагничивания найти напряженность магнитного поля, которой было бы достаточно для намагничивания детали до необходимой величины остаточной индукции. Контроль деталей способом СОН по сравнению с контролем СПП имеет следующие преимущества:

- деталь может быть установлена в любое положение для обеспечения хорошей освещенности контролируемой поверхности и создания определенных условий для ее осмотра как невооруженным глазом, так и с применением оптических приборов;

- нанесение магнитной суспензии может осуществляться как путем полива, так и путем одновременного погружения нескольких намагниченных деталей в ванну с суспензией;

- менее вероятен прижог деталей в местах их соприкосновения с электрическими контактами намагничивающего устройства дефектоскопа, так как при контроле СОН электрический ток пропускают по детали кратковременно (импульсами);

- менее вероятно появление ложных дефектов, так как порошок при этом способе контроля в меньшей степени оседает по рискам, местам наклепа или грубой обработки поверхности. Для проведения контроля с уровнем чувствительности более высоким, чем это позволяет способ остаточной намагниченности, (для выявления более мелких дефектов) следует применять способ приложенного поля.

Для материалов с остаточной индукцией 5Г<0,45 Тл режим контроля необходимо рассчитывать по справочникам с учетом возможной термообработки детали. Как правило, в деталях, изготовленных из таких материалов, весьма трудно обнаруживать дефекты, т. к. для их выявления требуется высокая намагниченность детали.

20. Электрический неразрушающий контроль основан на регистрации электрических параметров объекта контроля.

В качестве регистрируемых при контроле электрических параметров ОК используют электрическое сопротивление R, электрический ток I, электрическую емкость С, относительную диэлектрическую проницаемость ε, тангенс угла диэлектрических потерь tg σ, контактную термоэдс Et.

Для контроля конкретных объектов выбирают один параметр или совокупность перечисленных параметров, коррелирующих с контролируемыми параметрами объекта.

В электрическом НК используют следующие методы: электроемкостный, электропотенциальный, электрического сопротивления, термоэлектрический, электроискровой, трибоэлектрический и электростатический порошковый.

Все эти методы находят применение для НК диэлектрических и электропроводящих ОК.