- •1.Общая классификация строительных машин.

- •2.Понятие о машине. Назначение основных элементов.

- •3.Типы применяемых электродвигателей, их общая характеристика.

- •4.Общее устройство дизельного двигателя.

- •5.Влияние муфты сцепления и коробки передач на работу привода с двс.

- •6.Назначение и классификация трансмиссий и передач.

- •7. Назначение и классификация осей, валов, шпонок и шлицев.

- •8. Назначение и классификация подшипников.

- •9.Общая классификация и назначение муфт

- •10.Назначение и принцип работы основных типов муфт сцепления. Классификация.

- •11. Назначение тормозов и их классификация.

- •12. Понятие о передачах. Их назначение и классификация.

- •13.Кинематический расчёт передач вращательного движения. Понятие о передаточном числе и кпд.

- •14.Определение общего передаточного числа и кпд многоступенчатой передачи.

- •15.Принцип действия клиноременной передачи и определение её передаточного числа.

- •16.Квалификация устройство передаточное число зубчатых передач.

- •17.Устройство и передаточное число червячной передачи.

- •1 8. Устройство и передаточное число цепной передачи.

- •19.Назначение и устройство редукторов и их классификация.

- •20. Назначение коробок передач и их преимущество по сравнению с редуктором

- •21. Схема устройства разомкнутого канатного привода и его использование в экскаваторных кранах.

- •22. Типы применяемых канатных блоков и их особенности в устройстве и назначений.

- •23. Назначение и устройство полиспастов.

- •24. Схема полиспаста для выигрыша в силе и определение его кратности (передаточного числа).

- •25.Устройство замкнутого канатного привода грузовой тележки крана.

- •2 6.Устройство гидрообъемного привода и назначение его элементов.

- •27.Принципы работы шестеренчатого, ротационного и плунжерного насосов.

- •29.Назначение и классификация ходового оборудования машин.

- •30.Устройство Гусеничного ходового оборудования.

- •31.Устройство пневмоколесного ходового оборудования

- •32.Назначение и классификация систем управления машинами

- •33.Управление поворотом колесных и гусеничных машин

- •34.Устройство и работа трансмиссии гусеничного трактора

- •35.Устройство и работа трансмиссии автомобиля.

- •36. Определение тяговых усилий и скоростей автомобиля и трактора

- •37 Общее устройство и принцип действия ленточных и ковшовых конвейеров.

- •38 Устройство и работа винтового конвейера. Типы винтов.

- •39 Устройство и работа пневмотранспорта всасывающего действия

- •40 Устройство и работа пневмотранспорта нагнетательного действия

- •41 Назначение и классификация грузоподъемных машин.

- •42 Назначение строительных лебедок. Классификация и принципиальные отличия.

- •43Принципиальное устройство реверсивной лебедки

- •44 Устройство и работа фрикционной лебедки.

- •45.Классификация строительных кранов.

- •46.Общее устройство стрелового передвижного крана и его рабочий процесс

- •47.Классификация машин для земляных работ.

- •48.Назначение и классификация землеройно-транспортных машин.

- •49.Рабочее оборудование скрепера и его рабочий цикл.

- •50.Рабочее оборудование бульдозеров с неповоротным и поворотным отвалом.

- •52.Рабочий процесс бульдозера и определение его производительности.

- •54.Назначение и общая классификация экскаваторов

- •55. Устройство и работа прямой лопатой экскаватора

- •56. Устройство и работа обратной лопатой экскаватора

- •57. Устройство и работа ковша драглайна

- •58. Преимущества и особенности устройства гидравлических экскаваторы

- •59. Экскаваторы многоковшовые.Назначение и классификация

- •60. Устройство оборудования цепных траншейных экскаваторов.

- •61 Классификация машин для уплотнения грунтов и материалов

- •62 Типы катков и их устройство

- •63 Типы и устройство применяемых трамбовщиков

- •64 Устройство и принцип работы виброплощадок и виброкатков

- •65 Классификация моторных катков и их устройство.

- •66 Способы дробления и типы дробилок

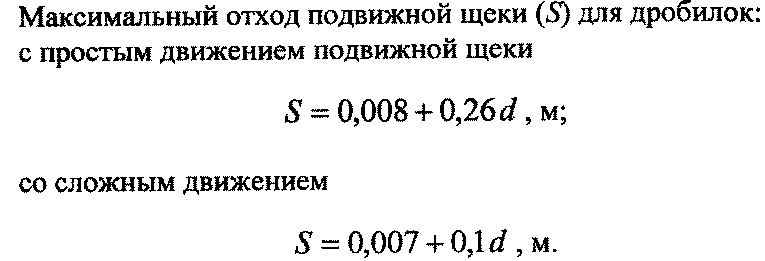

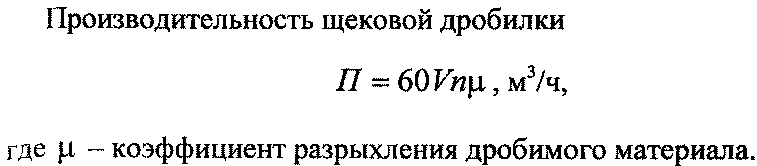

- •67.Классификация и общее устройство щековых дробилок.

- •68.Устройство конусных дробилок с крутым и пологим конусом

- •69.Устройство валковой дробилки.

- •70.Принципиальное устройство дробилок ударного действия.

- •71.Устройство и принцип действия барабанной мельницы.

- •72.Способы и машины для сортировки материалов.

- •73. Классификация плоских грохотов. Типы применяемых просеивающих элементов.

- •74. Устройство и принцип работы инерционных наклонных и горизонтальных грохотов.

- •75. Определение амплитуды колебаний грохота.

- •76. Показатели оценки эффективности, засоренности и способности сит к самоочищению.

- •77. Способы и процессы перемешивания бетонов и растворов.

- •78. Классификация и устройство гравитационных бетоносмесителей.

- •79 Бетоносмесители принудительного смешивания

- •80 Оборудование для транспортирования и хранения битума

- •81 Способы нагрева битума. Назначение и классификация битумонагревательных котлов.

- •82.Особенности устройства битумного насоса. Насос-дозатор.

- •83 Оборудование битумовоза.

- •Устройство автогудронатора и его распределительной системы.

- •85. Оборудование асфальтоукладчика и его процесс.

- •86. Классификация и общее устройство асфальтобетоносмесительных установок.

- •87. Классификация машин для строительства цементоьетонных покрытий.

- •88.Устройство и работа машин для скоростного строительства цементобетонных покрытий.

- •89.Классификация машин для строительства облегченных дорог.

- •90. Рабочее оборудование дорожной (строительной) фрезы и грунтосмесительной машины для облегченных покрытий.

- •92.Определение производительности и основных параметров всех изученных машин.

- •93. Виды производительности. Расчёт конструктивной производительности машин циклического действия и непрерывного действия.

- •94. Внешняя характеристика двигателя внутреннего сгорания и её приспособление к идеальному двигателю.

- •95.Схема агрегата двс и определение его выходных показателей.

- •96. Расчёт выходных параметров одноступенчатой и многоступенчатой передач.

- •97.Схемы зубчатой и клиноременной передачи.

- •98.Схемы червячной и цепной передач и их передаточные числа.

- •99.Определение передаточных чисел основных применяемых передач.

- •2. Зубчатые передачи.

- •100.Конструктивный показатель для определения кратности полиспаста при выигрыше в силе.

- •101.Определение усилия и скорости штока и реализуемой мощности гидроцилиндра.

- •102.Определение тягового усилия и скорости на ведущих колесах ходового привода.

- •103. Учет и определение производительности автотранспорта.

- •104. Устройство силового привода и определение скорости и тягового усилия гусеничного трактора.

- •105. Расчет производительности ленточного конвейера.

- •106.Определение производительности ковшового элеватора.

- •107. Определение производительности винтового конвейера

- •108.Определение скорости и тягового усилия каната строительной лебедки.

- •109. Определение производительности скрепера

- •110. Определение производительности бульдозера.

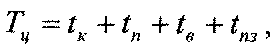

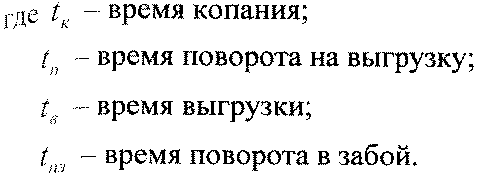

- •111. Определение производительности одноковшового экскаватора.

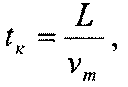

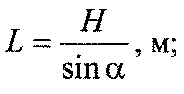

- •112. Определение производительности многоковшового траншейного экскаватора. Расчёт оптимальной скорости продольной подачи.

- •113. Основные требования к режиму уплотнения грунтов и материалов.

- •119. Определение производительности смесителя цикличного действия.

- •120.Определение производительности смесителя непрерывного действия.

- •121. Определение производительности и нормы разлива автогудронатора.

- •122. Определение производительности асфальтоукладчика.

- •123. Определение производительности строительного крана.

110. Определение производительности бульдозера.

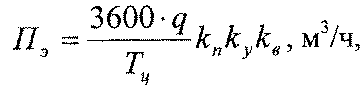

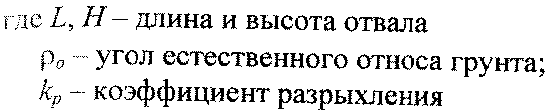

Эксплуатационная производительность бульдозера определяется:

где kn – коэффициент, учитывающий потери грунта от дальности транспортирования

kn = 1-0,005 lтр

ky – коэффициент, учитывающий изменение производительности в зависимости от угла наклона местности α к горизонту

kв – коэффициент использования машины по времени (0,8…0,9)

Время рабочего цикла бульдозера:

![]()

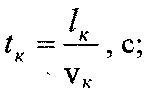

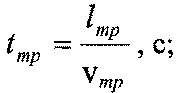

где tк, tтр, tо – соответственно время копания, транспортирования и обратного хода;

tдоп – дополнительные

затраты времени,

![]()

tп – время переключения передач, 5 с; tоп –время опускания отвала, 2 с;

tпов – время поворота, 10 с (или 0 с при челночной схеме без поворота отгона).

![]()

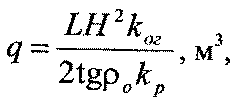

Путь копания зависит от объёма грунта

q, накапливаемого перед отвалом, и глубины

копания h:![]()

Эксплуатационная производительность

бульдозера при планировочных работах

находится по формуле, где tпр

– число проходов:

111. Определение производительности одноковшового экскаватора.

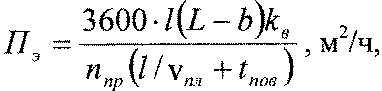

Производительности одноковшового экскаватора определяется по формуле:

![]()

Число рабочих циклов в минуту: где Тц- продолжительность одного

раб цикла

где Тц- продолжительность одного

раб цикла

![]() --

продолжительность копания драглайном

--

продолжительность копания драглайном

![]()

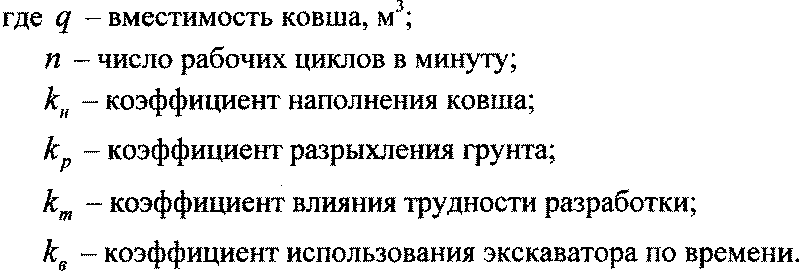

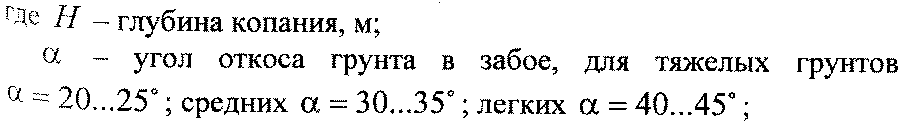

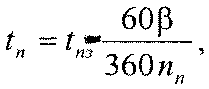

112. Определение производительности многоковшового траншейного экскаватора. Расчёт оптимальной скорости продольной подачи.

![]()

![]()

![]()

где q – вместимость ковша в л; Vk – скорость ковша; Kн – к-нт наполнения; l – шаг ковшей.

113. Основные требования к режиму уплотнения грунтов и материалов.

К числу материалов, которые подлежат уплотнению при устройстве дорожных оснований, относятся пески, песчано-гравийные и щебень. Все эти материалы являются несвязными, состоящими из отдельных частиц, крупность которых находится в пределах от 0,05 до 2 мм у песков и от 2 до 60-80 мм у гравийных смесей и щебня. При уплотнении происходит сближение частиц и их взаимная заклинка. Поэтому уплотнения слоев этих материалов не происходит за однократное приложение циклической нагрузки. Для завершении процесса нагрузка должна прикладываться многократно.

Для дорожных покрытий применяются асфальтобетонные смеси битумоминеральные смеси и цементобетон. Наличие такого вяжущего материала, как битум, коренным образом изменяет свойства щебня и гравия, являющихся в составе асфальтобетона и битумоминеральных смесей тем скелетом, который воспринимает нагрузки.

Наличие битума приводит к образованию между частица минерального материала достаточно прочных и вместе с тем вязких связей. Поэтому эти материалы относятся к упруго-вязко-пластичным и для своего уплотнения требуют многократного приложения циклических нагрузок. Свойства асфальтобетонных и битумоминеральных смесей в сильной степени зависят от температуры. Обычно укладка и уплотнение горячих смесей происходит при температуре -110°. Укладка теплых смесей, приготовленных на менее вязких и жидких битумах, производится при более низких температурах.

Следует отметить, что все дорожностроительные материалы укладываются и уплотняются слоями, толщины которых иногда весьма незначительны. И излишне интенсивные воздействия повлекут за собой неровности уже не то поверхности уплотняемого слоя, но и его основания, что значительно ухудшит качество работы. Вместе с тем при незначительных удельных давлениях не будет достигнута требуемая плотность уплотняемого слоя. Отсюда можно сделать вывод, что при уплотнении дорожных оснований и покрытий давления под рабочими органами машин должны быть оптимальным. Уплотнение дорожных оснований и покрытий может осуществляться укаткой и вибрационными методами. Применяемые для этого средства механизации могут быть разделены на катки и вибрационные машины. Катки устраивают только самоходными. Они могут быть с гладкими вальцами и на пневматических шинах. На некоторых гладких катках один из вальцов при помощи специального механизма вводится в состоянии колебательных движений. Такие катки называются вибрационными в отличие от обычных, называемых катками статического действия. При движении катков поверхность уплотняемого материала подвергается воздействиям циклических нагрузок. Асфальтобетонные смеси укладываются тонким слоем (4-8 см), поэтому при перекатывание валец катка деформирует не только сам слой, но и его основание

По мере уплотнения слоя материала его сопротивляемость внешней нагрузке постепенно повышается, а следовательно, снижается с каждым проходом глубина погружения вальца катка. Это, с одной стороны, ведет к непрерывному повышению развивающегося на поверхности контакта максимального напряжения, а с другой - снижает глубину активной зоны.

114. Определение производительности моторных катков.

П= 1000 (В-а)νср/n

С редняя

скорость котка

редняя

скорость котка

![]()

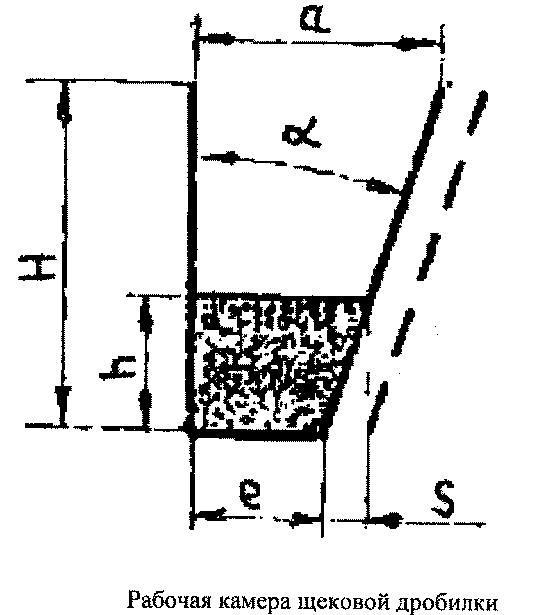

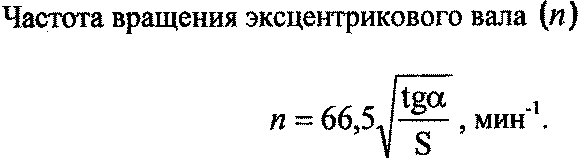

115. Обоснование выбора требуемого угла захвата и частоты качания щеки в щековой дробилке.

угол захвата должен быть меньше или

равен двух углов трения

![]()

![]() следовательно

следовательно

![]() тогда время выпадания материала равно

тогда время выпадания материала равно

![]() ,

с ;

,

с ;

![]() ;

;

![]()

тогда частота равна

![]() ,

об/с.

,

об/с.

S-максимальный отход щеки.

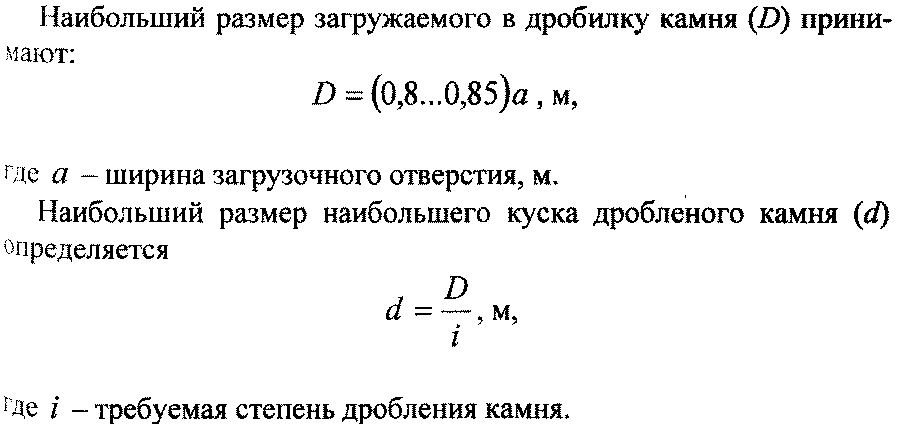

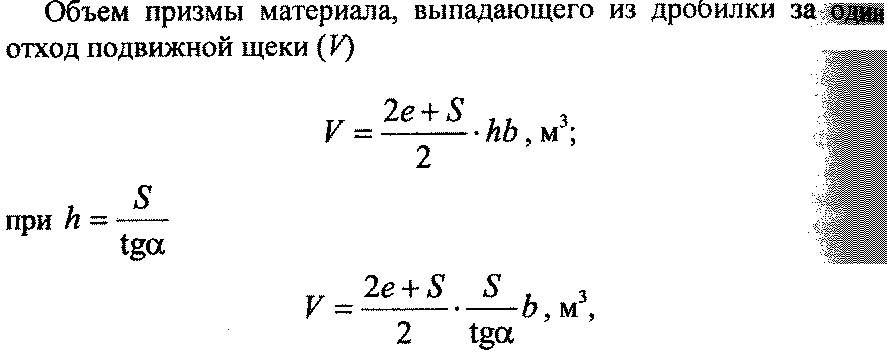

116. Расчёт производительности щековой

дробилки.

Минимальный зазор между дробящими

плитами

![]()

117. Определение производительности

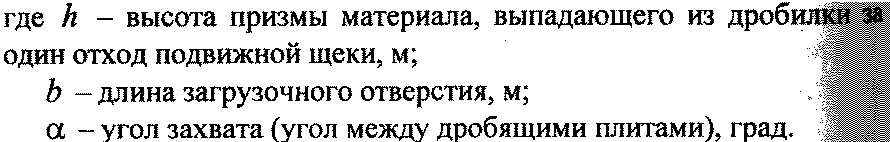

валковой дробилки.

3 – предохранительная пружина, 4 – регулировочный винт.

Производительность валковой дробилки:

![]() м3/ч

м3/ч

где V – скрость валков; Р- площадь сечения выдаваемого материала.

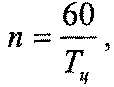

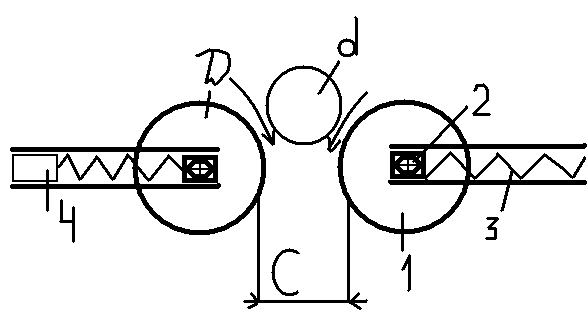

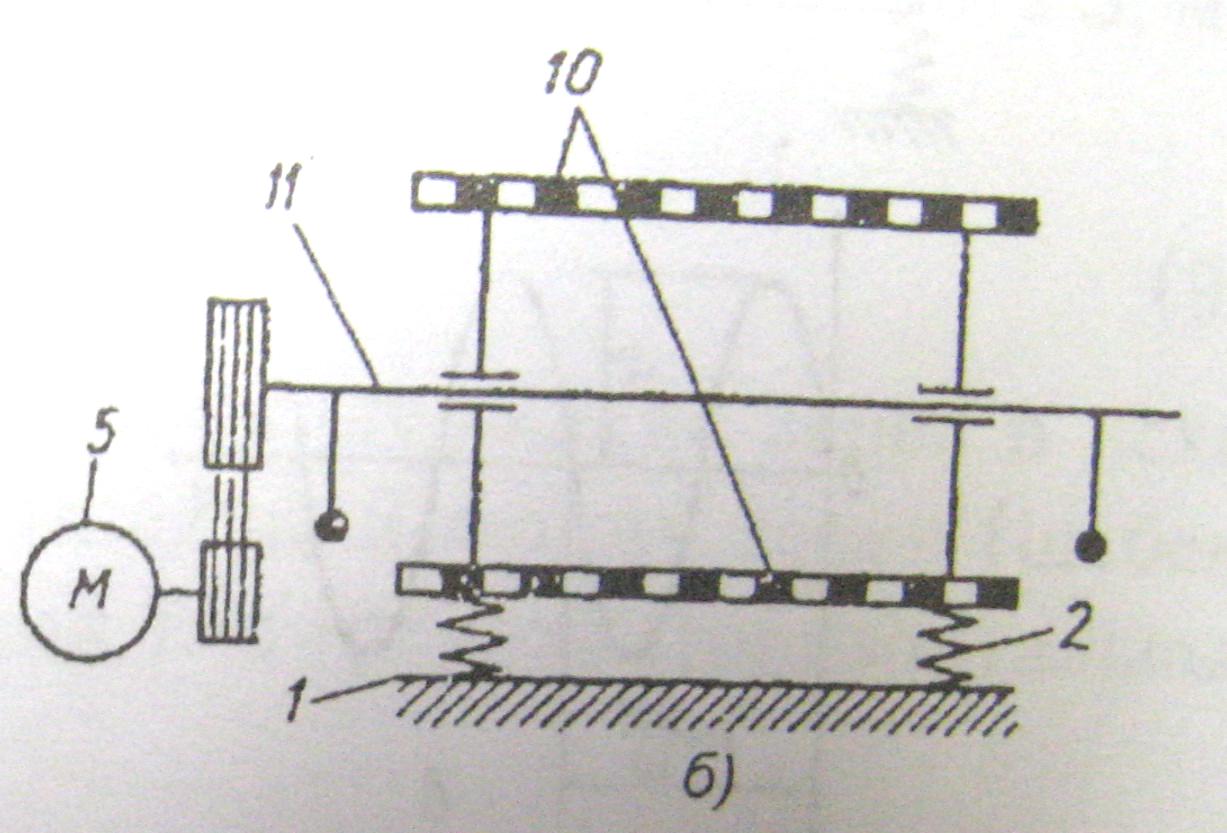

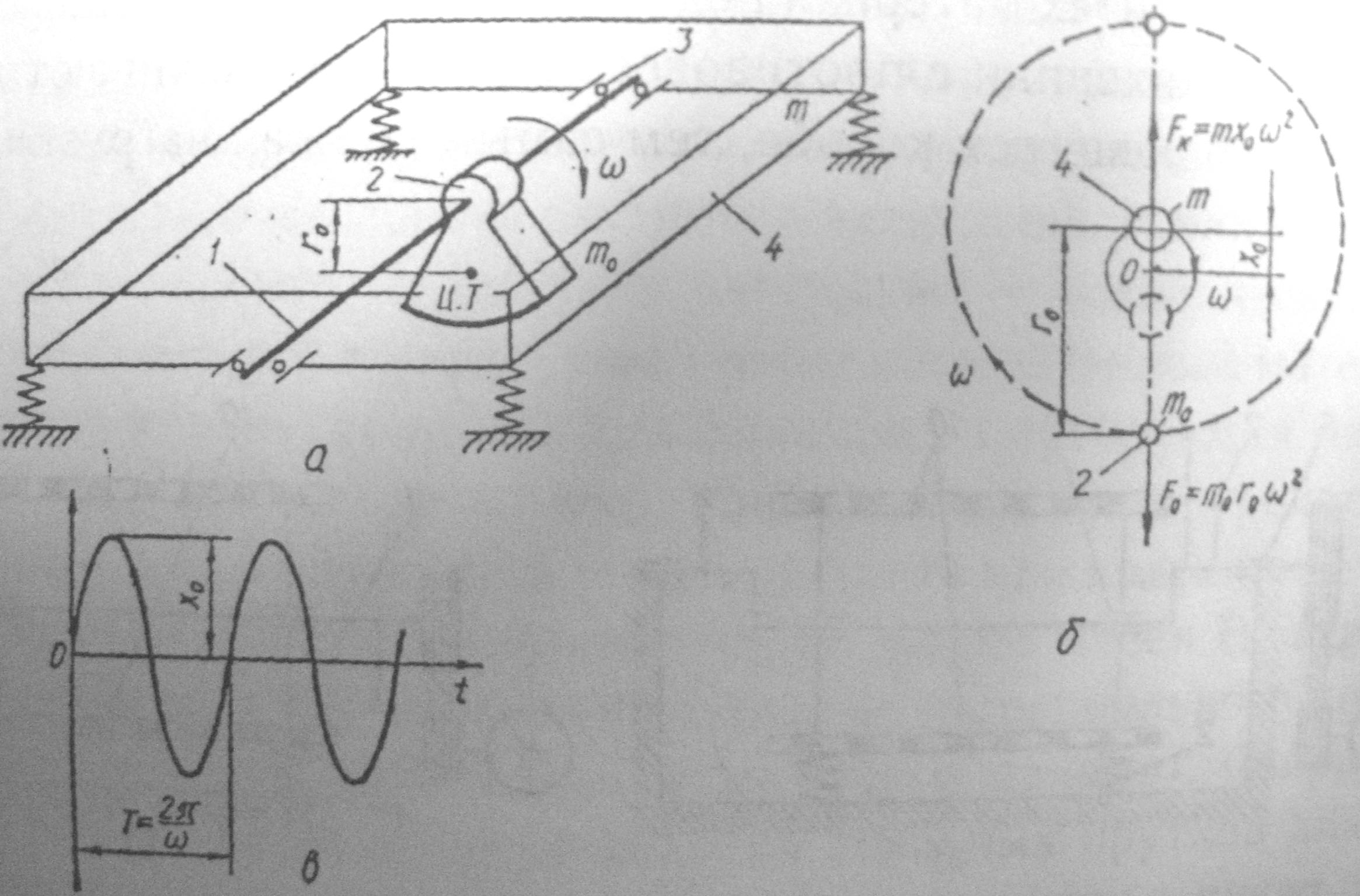

118. Определение амплитуды колебаний инерционного грохота.

1-рама

2-пружины

5-электродвигатель

10-сито

11-вибровозбудитель

Инерционный грохот отличается

от гидрационного устройством механизма,

обеспечивающего колебания рабочего

органа (сита). Этим механизмом в инерционных

грохотах служит вибровозбудитель .

Вибровозбудители бывают центробежные,

пневматические, электромагнитные.

Наиболее широко распространены в

грохотах центробежные вибровозбудители

дебалансного типа. Дебалансный

вибровозбудитель представляет собой

вал , на котором укреплен неуравновешенный

груз, называемый дебалансом. Вибровозбудитель

устанавливается в корпусах подшипников

подвижной части грохота. При вращении

вала с угловой частотой со из-за

неуравновешенности дебаланса массой

![]() возникает центробежная сила равная

произведению этой массы на угловое

ускорение

возникает центробежная сила равная

произведению этой массы на угловое

ускорение

![]()

![]()

где

![]() - эксцентриситет

дебаланса - расстояние от центра вращения

вала до центра тяжести дебаланса.

- эксцентриситет

дебаланса - расстояние от центра вращения

вала до центра тяжести дебаланса.

1-вал,2-дебаланс,3-подшипники,4-короб.

Центробежная сила Fо, называемая вынуждающей силой, обеспечивав смещение центра тяжести грохота в точку О на амплитуду X ;

Устройство и принцип действия центробежного дебалансного вибровозбудителя

А-схема работы

Б-схема взаимодействия сил

В-развёртка колебаний

Под амплитудой колебаний принимается наибольшее удаление колеблющейся массы от положения ее равновесия. Колебания характеризуются также периодом Т, связанным с частотой w.

![]()

Где

![]() характеризует

цикличность процесса.

характеризует

цикличность процесса.

Поскольку вынуждающая сила

за один оборот меняет своё направление

на 360![]() (2

(2![]() ),корпус

качается с той же частотой вынуждающей

силы по окружности с радиусом, равным

амплитуде колебания. Тогда в машине

возникает реакция, которая без учёта

сил упругости пружин и рассеяния энергии

в системе,

),корпус

качается с той же частотой вынуждающей

силы по окружности с радиусом, равным

амплитуде колебания. Тогда в машине

возникает реакция, которая без учёта

сил упругости пружин и рассеяния энергии

в системе,

![]()

Из условия равновесия сил

в динамической системе

![]() и

и

![]() получим

получим

![]()

откуда амплитуда колебаний,

![]()

где

![]() — статический момент

дебаланса.

— статический момент

дебаланса.