- •1 Понятие о номинальном, действительном размере. Предельные размеры, отклонения, допуск.

- •2 Понятие о допуске, поле допуска, графическое изображение полей допусков.

- •3 Понятие о посадках. Виды посадок. Понятие о зазорах и натягах. Примеры стандартных посадок.

- •4 Система отверстия и система вала. Образование посадок. Примеры выбора посадок с зазором, натягом, переходных.

- •5 Единица допуска, квалитеты, диапазоны размеров

- •6 Понятие об основных отклонениях. Основные отклонения валов и отверстий

- •7.Основные и комбинированные, рекомендуемые и предпочтительные. Обозначение на чертежах допусков и посадок.

- •8. Расчет и выбор посадок с гарантированным зазором для соединений работающих в условиях жидкостного трения.

- •9. Расчет и выбор посадок гладких цилиндрических соединений с гарантированным натягом.

- •10. Расчет и выбор переходных посадок гладких цилиндрических соединений. Привести пример расположения полей допусков стандартной переходной посадки в системе отверстия.

- •11. Методы и средства контроля гладких цилиндрических поверхностей; особенности контроля малых и больших размеров. Контроль деталей калибрами.

- •12. Контроль деталей калибрами , и их назначение, классификация, правила использования. Конструкции калибров.

- •13, 14.Контроль калибрами-пробками.Схема расположения полей допусков.Расчет предельных и исполнительных размеров калибров-пробок.Маркировка

- •15,16 Классы точности подшипников качения.Виды нагружения колец подшипников.Охарактеризовать местное нагружение колец подшипников.

- •18.Расчет и выбор посадок для колец подшипников с циркуляционным нагружением по минимальному натягу и радиальной нагрузке.

- •19. Понятие о размерных цепях

- •20. Решение разм. Цепей методом полной взаимозаменяемости

- •28. Обозначение шероховатости на чертежах. Контроль шероховатости.

- •2 5. Причины возникновения погрешностей формы цилиндрических деталей. Комплексный показатель погрешности формы цилиндрических поверхностей. Отклонение формы плоских поверхностей. Контроль.

- •26. Погрешности взаимного расположения поверхностей. Обозначение на чертежах. Контроль.

- •29. Классификация и требования, предъявляемые к зубчатым передачам. Условное обозначение точности цилиндрической зубчатой передачи начертеже. Привести примеры условного обозначения.

- •32.Комплексные показатели кинематической погрешности.

- •33. Дифференцированные показатели кинематической точности

- •34.Комплексные показатели определяющие плавность работы зубчатых колес.

- •35. Дифференцированные показатели плавности работы зубчатых колес.

- •36.Показатели полноты контакта: суммарное пятно контакта.

- •37.Пока3атели характеризующие боковой зазор

- •38.Параметры метрической резьбы

- •39.Погрешности половины угла профиля и её диаметральная компенсация

- •40.Степени точности резьбы

- •41. Параметры метрической резьбы

- •4 2.Приведенный средний диаметр резьбы. Обозначение.

- •43.Допуски и посадки призматических шпоночных соединений

- •44.Виды шлицевых соединений. Их параметры.

- •45.Способы центрирования шлицевых соединений. Контроль шлицевых соединений в зубчатой передаче.

- •1.C прямобочным профилем.

20. Решение разм. Цепей методом полной взаимозаменяемости

Метод полной взаимозаменяемости, при этом методе точность замыкающего звена обеспечивается у всех изделий без исключений, без предварительного подбора или пригонки звеньев даже при самых неблагоприятных условиях, а сочетание размеров звеньев и точность замыкающего звена должна быть обеспечина.

Алгоритм решения расчётной цепи:

1. Составляется схема размерной цепи по сборочному чертежу или чертежу детали

2. Определяются увелич. и уменьш. звенья расч. цепи

3. Определяются параметры замыкающего звена (номинально значение, предельное отклонение, допуск, середина поля допуска)

4. Опред. номинальные значения составляющих звеньев:

5.Опред. средний допуск:

![]()

6. Назначаем допуски на составляющие звенья близкие к среднему допуску, кроме одного составляющего звена

7. Опред. допуск неизвестного звена:

8. Опред. предельные отклонения на составляющие звенья кроме одного

9. Опред. середину поля допуска неизвестного звена:

10. Опред. предельные отклонения неизвестного звена:

![]()

![]()

11. Представляются результаты расчётов

12. Выполняется проверка

При решении данным методом допуски на составляющие звенья получаются небольшие, поэтому этот метод применяется для цепи с небольшим кол-вом звеньев (до 5).

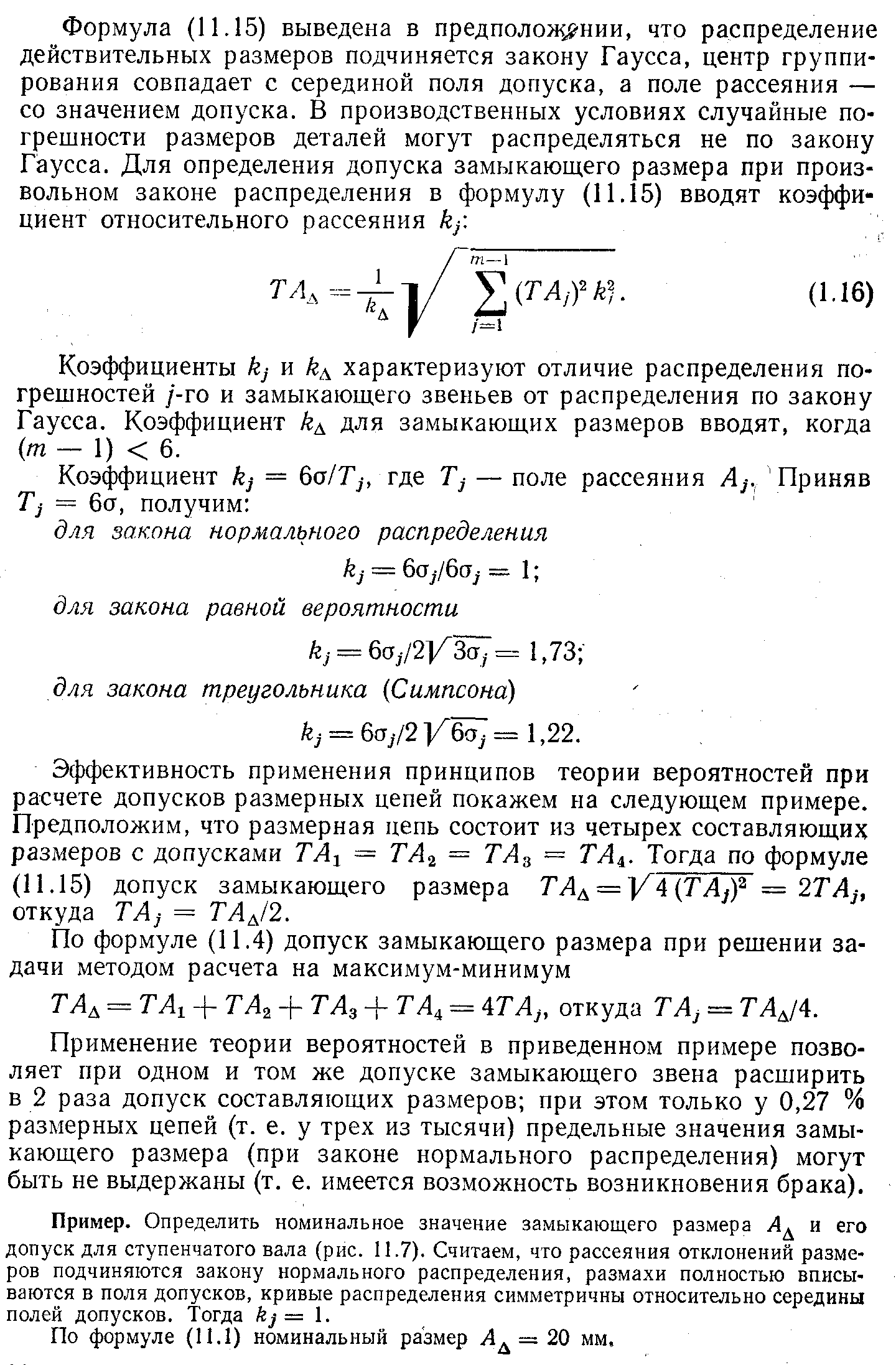

21. Решение разм. цепей теоретико-вероятностным методом

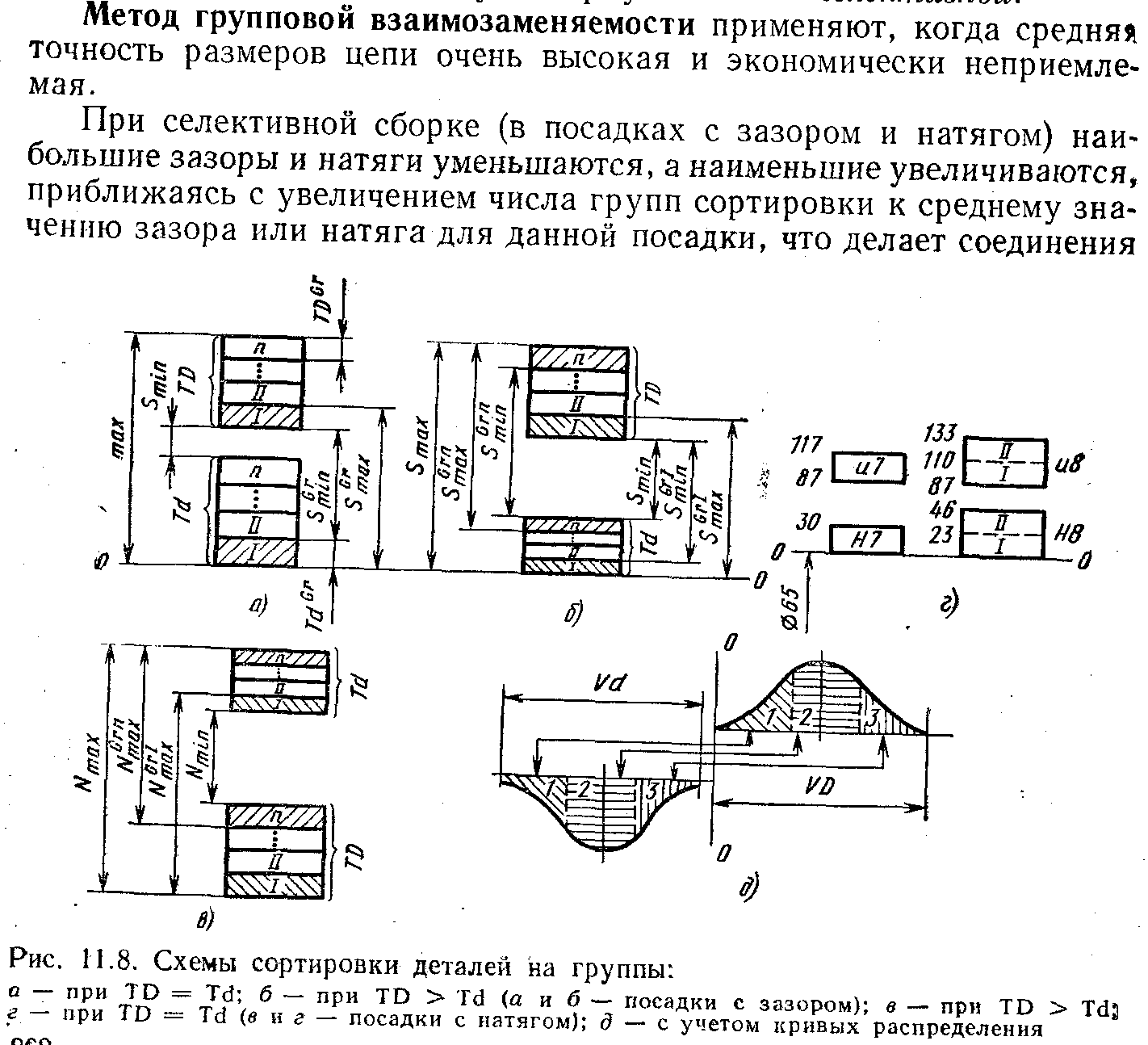

22. Решение разм. цепей методом групповой взаимозаменяемости

23. Решение разм. цепей методом регулирования и пригонки

24. Погрешности формы цилиндрических поверхностей

27. Шероховатость поверхностей и ее параметры Ra Rz Rmax Sm S tp:

Шероховатость – это совокупность микронеровностей с относительно малыми шагами, обозначающими рельеф детали и расположенные в пределах базовой длины L.

Причины возникновения: 1) Геом процесса резанья или обработки. 2) Упругие деформации в процессе обработки. 3) Вибрация в процессе обработки.

Основные параметры шерохов:

Ra (среднее арифметич отклонение профиля) – это среднее арифметич абсолютных значений отклонения профиля в пределах базовой длины.

Где n – кол-во точек профиля, Yi – отклон профиля от средней линии.

Rz – это сумма средн арифм абсолютных значений точек (5 наибольших max и 5 наибольших min) находящихся в пределах базовой длины.

Rmax (наибольшая высота неровностей профиля) – это расстояние между линией выступов и линией впадин профиля в пределах базовой длины.

Sm – средний неровностей по средней линии.

Tp (относительная опорная длина профиля) – это отношение суммы длин отрезков, отсекаемых в пределах базовой длины в материале детали, линией равноудаленной от средней линии и расположенной на заданном расстоянии от линии выступов профиля.

28. Обозначение шероховатости на чертежах. Контроль шероховатости.

На рабочих местах шероховатость контролируется с помощью оборудования шероховатости.

2 5. Причины возникновения погрешностей формы цилиндрических деталей. Комплексный показатель погрешности формы цилиндрических поверхностей. Отклонение формы плоских поверхностей. Контроль.

Отклонение формы плоских поверхностей:

Отклонение от плоскости определяют как наибольшее расстояние ∆ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка. Поле допуска плоскости – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску плоскостности Т. Частными видами отклонений от плоскости являются выпуклость и вогнутость. Отклонение от прямолинейности в плоскости определяют как наибольшее расстояние ∆ от точек реального профиля до прилегающей прямой.