- •1 Понятие о номинальном, действительном размере. Предельные размеры, отклонения, допуск.

- •2 Понятие о допуске, поле допуска, графическое изображение полей допусков.

- •3 Понятие о посадках. Виды посадок. Понятие о зазорах и натягах. Примеры стандартных посадок.

- •4 Система отверстия и система вала. Образование посадок. Примеры выбора посадок с зазором, натягом, переходных.

- •5 Единица допуска, квалитеты, диапазоны размеров

- •6 Понятие об основных отклонениях. Основные отклонения валов и отверстий

- •7.Основные и комбинированные, рекомендуемые и предпочтительные. Обозначение на чертежах допусков и посадок.

- •8. Расчет и выбор посадок с гарантированным зазором для соединений работающих в условиях жидкостного трения.

- •9. Расчет и выбор посадок гладких цилиндрических соединений с гарантированным натягом.

- •10. Расчет и выбор переходных посадок гладких цилиндрических соединений. Привести пример расположения полей допусков стандартной переходной посадки в системе отверстия.

- •11. Методы и средства контроля гладких цилиндрических поверхностей; особенности контроля малых и больших размеров. Контроль деталей калибрами.

- •12. Контроль деталей калибрами , и их назначение, классификация, правила использования. Конструкции калибров.

- •13, 14.Контроль калибрами-пробками.Схема расположения полей допусков.Расчет предельных и исполнительных размеров калибров-пробок.Маркировка

- •15,16 Классы точности подшипников качения.Виды нагружения колец подшипников.Охарактеризовать местное нагружение колец подшипников.

- •18.Расчет и выбор посадок для колец подшипников с циркуляционным нагружением по минимальному натягу и радиальной нагрузке.

- •19. Понятие о размерных цепях

- •20. Решение разм. Цепей методом полной взаимозаменяемости

- •28. Обозначение шероховатости на чертежах. Контроль шероховатости.

- •2 5. Причины возникновения погрешностей формы цилиндрических деталей. Комплексный показатель погрешности формы цилиндрических поверхностей. Отклонение формы плоских поверхностей. Контроль.

- •26. Погрешности взаимного расположения поверхностей. Обозначение на чертежах. Контроль.

- •29. Классификация и требования, предъявляемые к зубчатым передачам. Условное обозначение точности цилиндрической зубчатой передачи начертеже. Привести примеры условного обозначения.

- •32.Комплексные показатели кинематической погрешности.

- •33. Дифференцированные показатели кинематической точности

- •34.Комплексные показатели определяющие плавность работы зубчатых колес.

- •35. Дифференцированные показатели плавности работы зубчатых колес.

- •36.Показатели полноты контакта: суммарное пятно контакта.

- •37.Пока3атели характеризующие боковой зазор

- •38.Параметры метрической резьбы

- •39.Погрешности половины угла профиля и её диаметральная компенсация

- •40.Степени точности резьбы

- •41. Параметры метрической резьбы

- •4 2.Приведенный средний диаметр резьбы. Обозначение.

- •43.Допуски и посадки призматических шпоночных соединений

- •44.Виды шлицевых соединений. Их параметры.

- •45.Способы центрирования шлицевых соединений. Контроль шлицевых соединений в зубчатой передаче.

- •1.C прямобочным профилем.

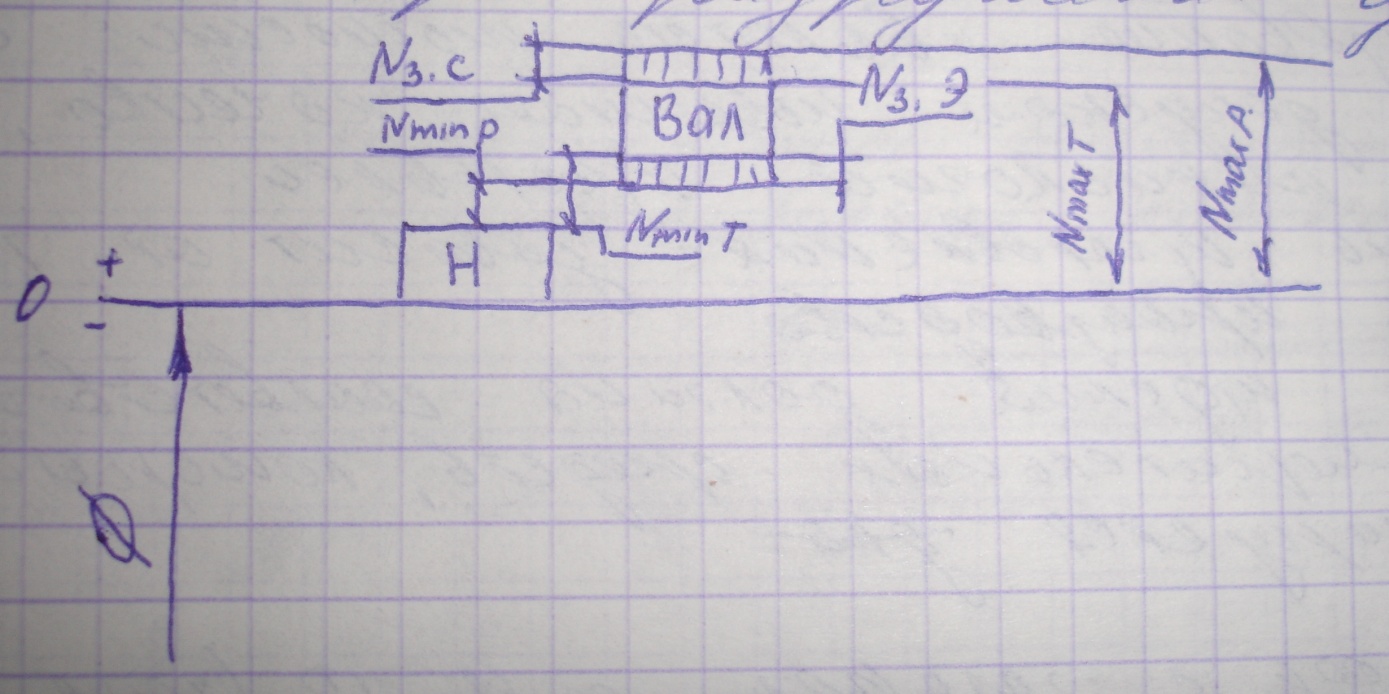

9. Расчет и выбор посадок гладких цилиндрических соединений с гарантированным натягом.

Посадки с натягом применяют для неподвижных соединений. Существует три вида посадок с натягом:

1. С малым натягом: H/p(P/h);H/r(R/h). Посадки применяются в неподвижных соединениях, при малых и умеренных нагрузках, а так же при наличии дополнительного крепления. Эти посадки обеспечивают высокую точность центрирования.

2. Со средним натягом с полями допусков H/s(s/h); H/t(T/h). Применяются при высоких нагрузках и при наличии дополнительного крепления. Разборка соединений с таким типом посадки затруднена.

3. посадки с большим натягом H/u(U/h); H/x(X/h); H/z(Z/h). Эти посадки применяются при высоких динамических нагрузках, обеспечивают надежное соединение без дополнительного крепления. Детали в такой посадке обеспечивают неразъемное соединение, т.е. разборка изделия возможна при разрушении одной из деталей.

Условия выбора посадки:

NminT>NminP

NmaxT<NmaxP

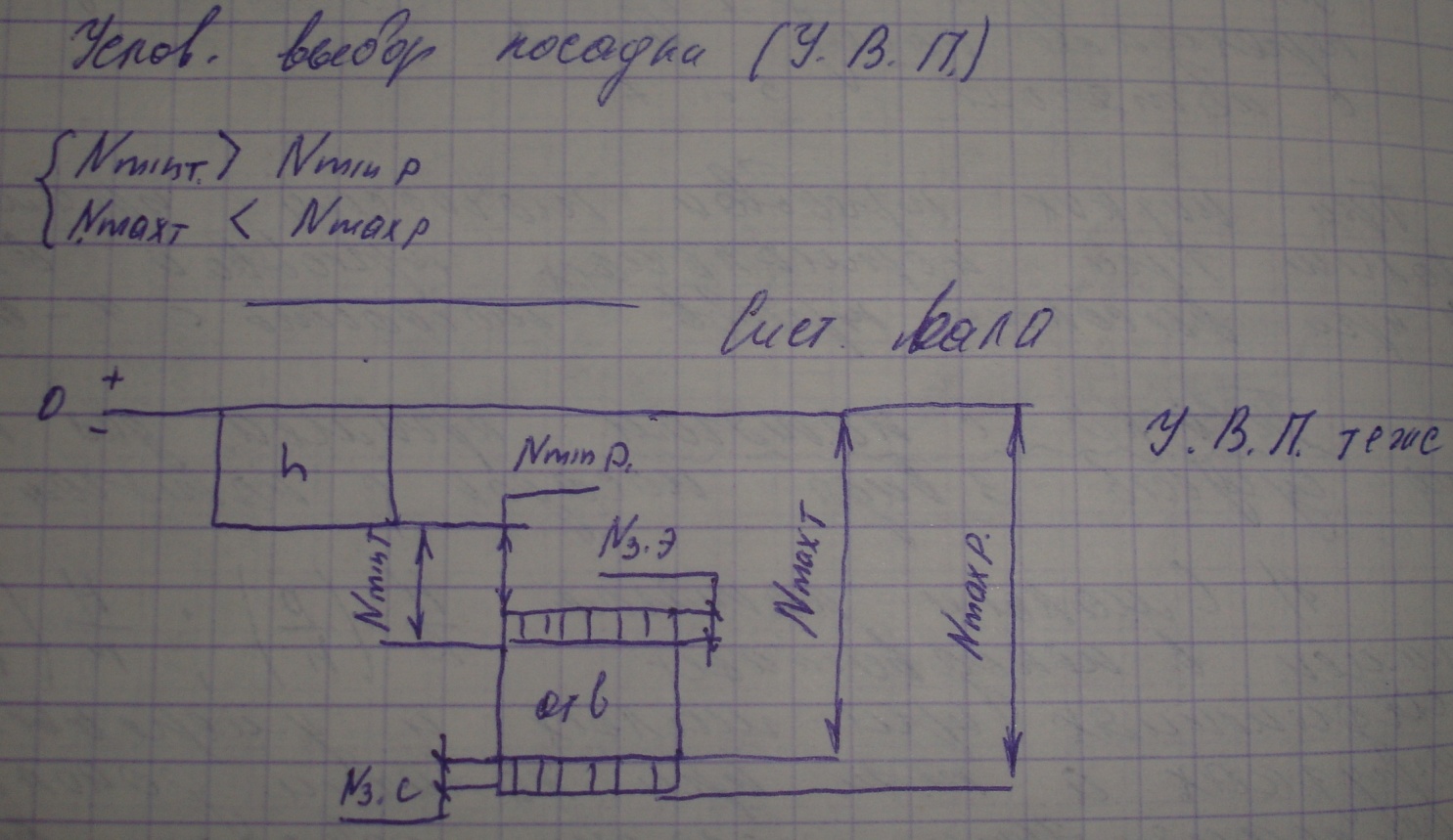

10. Расчет и выбор переходных посадок гладких цилиндрических соединений. Привести пример расположения полей допусков стандартной переходной посадки в системе отверстия.

Это посадка в которой может быть получен либо зазор либо натяг в зависимости от сочетания размера вала и отверстия с высокой точностью центрирования. Например в шпоночных соединениях.

Smax(Dmax,

dmin)

Nmax(dmax,

Dmin)

Smax(Dmax,

dmin)

Nmax(dmax,

Dmin)

Допуск посадки TS-N=Smax+Nmax

Переходная посадка – посадка, при которой в соединении могут

получиться как натяг, так и зазор (поля допусков отверстия и вала час-

тично или полностью перекрываются). Натяг получается при наиболь-

шем предельном размере вала и наименьшем предельном размере отверстия, а в случае наибольшего предельного размера отверстия и наименьшего предельного размера вала получается зазор.

Переходные посадки назначаются для неподвижных соединений,

подвергающихся периодической разборке.

Градация точности гладких цилиндрических соединений вводится

для нормирования различных уровней точности размеров, определяемых

величиной допуска по формуле

IT = ai n,

где i – эталон сравнения точности (единица допуска), зависящий от номинала D; а – коэффициент, равный числу единиц допуска независящий от номинала; через него проводится градация допусков; n IT – допуск п – го квалитета.

В системе ИСО приняты следующие единицы допусков для размеров до 500 мм:i = 0,453 D + 0,001D

для размеров свыше 500 до 3150 мм

I = 0,004D + 2,1,

где D – среднее геометрическое крайних размеров каждого интервала,

мм; i и I – в мкм.

Для размеров до 500 мм в системе ИСО по величине допуска уста-

новлено 19 квалитетов: 01; 0; 1; 2; …; 17;. для размеров 500–3150 мм ус-

тановлено 18 квалитетов (в порядке понижения точности).

Квалитет – совокупность допусков, соответствующих одинаковой

степени точности для всех номинальных размеров. Допуски системы

ИСО обозначаются: IT01; IT0…IT17.

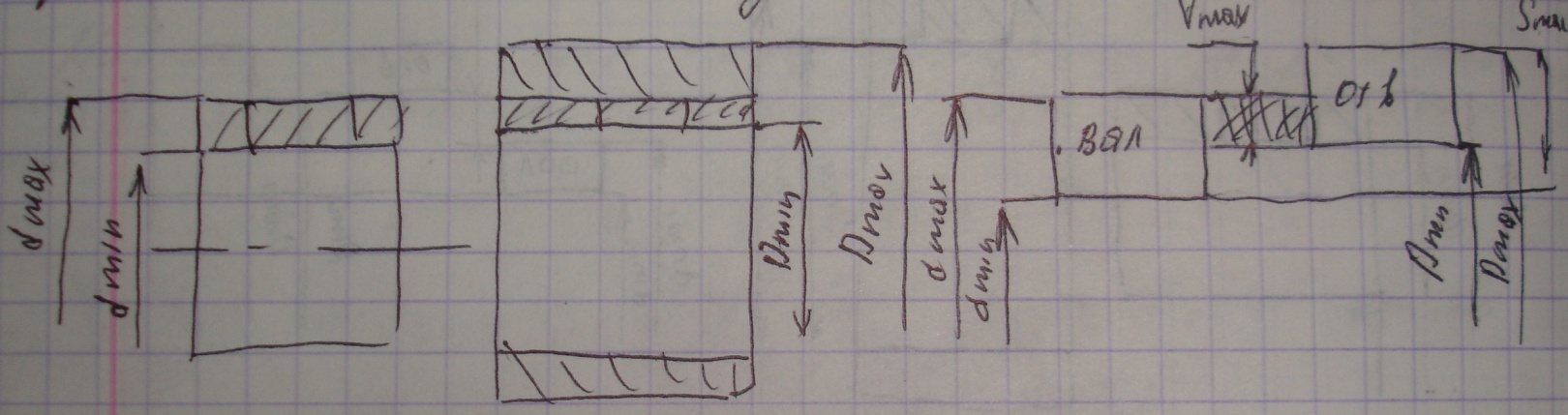

11. Методы и средства контроля гладких цилиндрических поверхностей; особенности контроля малых и больших размеров. Контроль деталей калибрами.

Контроль гладких цилиндрических соединений в крупномасштабном и массовом производстве осуществляется с помощью предельных калибров. Калибры предназначены для определения годности детали с 7 и 6 квалитетом точности.

Измерять действительный диаметр детали с помощью калибра нельзя. Калибрами проверяют размеры гладких цилиндрических соединений, конусных соединений, резьбовых, шлицевых, глубин и высот выступов и др параметров.

В массовом производстве для контроля цилиндрических соединений малых размеров до 3 мм применяют:

1. Рычажнозубчатые головки.

2. Контактнопроекционные и проекционные устройства (микроскопы).

3. Интерферометры.

Контроль больших размеров больше 360 мм осуществляется:

1. плоскопараллельнми концевыми мерами.

2. Универсальными измерительными устройствами(штангенциркуль, микрометры, нутрометры и др).