- •1 Понятие о номинальном, действительном размере. Предельные размеры, отклонения, допуск.

- •2 Понятие о допуске, поле допуска, графическое изображение полей допусков.

- •3 Понятие о посадках. Виды посадок. Понятие о зазорах и натягах. Примеры стандартных посадок.

- •4 Система отверстия и система вала. Образование посадок. Примеры выбора посадок с зазором, натягом, переходных.

- •5 Единица допуска, квалитеты, диапазоны размеров

- •6 Понятие об основных отклонениях. Основные отклонения валов и отверстий

- •7.Основные и комбинированные, рекомендуемые и предпочтительные. Обозначение на чертежах допусков и посадок.

- •8. Расчет и выбор посадок с гарантированным зазором для соединений работающих в условиях жидкостного трения.

- •9. Расчет и выбор посадок гладких цилиндрических соединений с гарантированным натягом.

- •10. Расчет и выбор переходных посадок гладких цилиндрических соединений. Привести пример расположения полей допусков стандартной переходной посадки в системе отверстия.

- •11. Методы и средства контроля гладких цилиндрических поверхностей; особенности контроля малых и больших размеров. Контроль деталей калибрами.

- •12. Контроль деталей калибрами , и их назначение, классификация, правила использования. Конструкции калибров.

- •13, 14.Контроль калибрами-пробками.Схема расположения полей допусков.Расчет предельных и исполнительных размеров калибров-пробок.Маркировка

- •15,16 Классы точности подшипников качения.Виды нагружения колец подшипников.Охарактеризовать местное нагружение колец подшипников.

- •18.Расчет и выбор посадок для колец подшипников с циркуляционным нагружением по минимальному натягу и радиальной нагрузке.

- •19. Понятие о размерных цепях

- •20. Решение разм. Цепей методом полной взаимозаменяемости

- •28. Обозначение шероховатости на чертежах. Контроль шероховатости.

- •2 5. Причины возникновения погрешностей формы цилиндрических деталей. Комплексный показатель погрешности формы цилиндрических поверхностей. Отклонение формы плоских поверхностей. Контроль.

- •26. Погрешности взаимного расположения поверхностей. Обозначение на чертежах. Контроль.

- •29. Классификация и требования, предъявляемые к зубчатым передачам. Условное обозначение точности цилиндрической зубчатой передачи начертеже. Привести примеры условного обозначения.

- •32.Комплексные показатели кинематической погрешности.

- •33. Дифференцированные показатели кинематической точности

- •34.Комплексные показатели определяющие плавность работы зубчатых колес.

- •35. Дифференцированные показатели плавности работы зубчатых колес.

- •36.Показатели полноты контакта: суммарное пятно контакта.

- •37.Пока3атели характеризующие боковой зазор

- •38.Параметры метрической резьбы

- •39.Погрешности половины угла профиля и её диаметральная компенсация

- •40.Степени точности резьбы

- •41. Параметры метрической резьбы

- •4 2.Приведенный средний диаметр резьбы. Обозначение.

- •43.Допуски и посадки призматических шпоночных соединений

- •44.Виды шлицевых соединений. Их параметры.

- •45.Способы центрирования шлицевых соединений. Контроль шлицевых соединений в зубчатой передаче.

- •1.C прямобочным профилем.

7.Основные и комбинированные, рекомендуемые и предпочтительные. Обозначение на чертежах допусков и посадок.

Основные – это посадки выполняемые в системе вала или отверстия в одном квалитете точности. H9/F9- система отверстия; F7/h7 - система вала.

Комбинированная – это посадка выполняемая в разных квалитетах точности, либо получена сочетанием неосновных деталей: N9/h8. Применяют комбинированные посадки когда необходимо приблизить расчетные значения зазоров или натягов к табличным.

Предпочтительные посадки обеспечивают уменьшение номенклатуры режущих инструментов. Указываются по ГОСТу. Предпочтительные поля допусков выделяются более жирным шрифтом.

Обозначение допусков формы и расположения

Вид допуска

|

Условное обозначение формы и расположения

|

Группа допуска

|

Допуск отклонения от рямолинейности Допуск отклонения от плоскостности Допуск отклонения от круглости Допуск отклонения от цилиндричности Допуск отклонения от профиля продольного сечения

|

|

Допуски формы

|

Допуск отклонения от параллельности Допуск отклонения от перпендикулярности Допуск отклонения от наклона Допуск отклонения от соосности Допуск отклонения от симметричности Позиционный допуск Допуск отклонения от пересечения осей

|

|

Допуски расположения

|

Допуск радиального биения Допуск торцевого биения Допуск биения в заданном направлении

|

|

Допуски формы и располо- жения (суммар- ные от- клонения)

|

Допуск полного радиального биения Допуск полного торцевого биения

|

|

|

Допуск отклонения от формы заданного профиля Допуск отклонения от формы заданной поверхности |

|

8. Расчет и выбор посадок с гарантированным зазором для соединений работающих в условиях жидкостного трения.

Расчёт

и выбор посадок зазором.

Расчёт

и выбор посадок зазором.

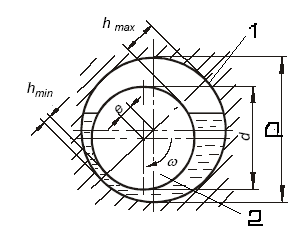

1-вкладыш, 2- цапфа (вал)

Г идродинамическая

смазка- это

процесс смазки, в котором трение

поверхностей деталей металл по металлу

заменяется трением внутри смазки. S-

зазор, е – абсолютный эксцентриситет,

т.е. конкретная величина в мм. Х -

относительный эксцентриситет.

идродинамическая

смазка- это

процесс смазки, в котором трение

поверхностей деталей металл по металлу

заменяется трением внутри смазки. S-

зазор, е – абсолютный эксцентриситет,

т.е. конкретная величина в мм. Х -

относительный эксцентриситет.

Х=2l/S (1), hmin=0,5S – e (2). Из (1) подст. в (2): hmin=0,5S(1-X) (3), S=2hmin/(1-X) (4)

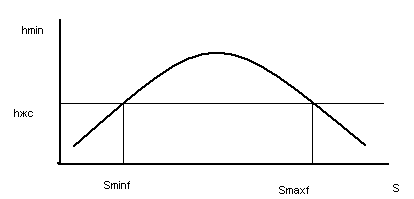

hжс – минимальная толщина пленки при которой обеспечивается жидкостная смазка, SminF – миним. зазор при котором уже жидкостная смазка, SmaxF – ещё сохраняется жидкостная смазка. hжс=K(Rza+Rzb+∆) (5), K- коэф. запаса(=2), Rza,b – шероховатость поверхностей отверстия и вала по критерию Rz,∆- добавка, учитывающая возможность отклонения режимов работы соединений от нормального, учитывает мех. включения в масле.

Подст. (5) в (4): SminF=2hжс/(1-X) (6)

SmaxF=(55*10-3*µ n l d3)/(R hжс), где µ-динамическая вязкость смазки, n- частота вращения цапфы, l- рабочая длина подшипника, d- номинальный диаметр соединения, R- нагрузка на опору подшипника.

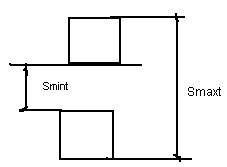

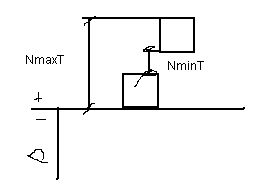

SminF ≤ SminT

SmaxF >SmaxT

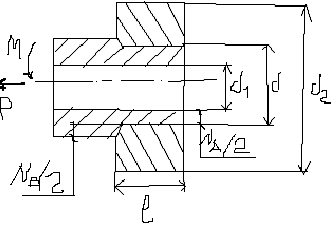

Расчёт и выбор посадок с гарантированным натягом.

Расчет посадок с натягом выполняется с целью: обеспечить прочность соединения, обеспечить прочность сопрягаемых деталей.

М инимальный

натяг в соединении должен обеспечить

заданную нагрузку без разрушения.

Максимальный натяг обеспечив. прочность

деталей соединения при их соединении

или их сборке. N-натяг

соединения. N=NA+NB.

инимальный

натяг в соединении должен обеспечить

заданную нагрузку без разрушения.

Максимальный натяг обеспечив. прочность

деталей соединения при их соединении

или их сборке. N-натяг

соединения. N=NA+NB.

N=Pd((CA-µA)/EA+(CB+µB)/EB),P-удельное контактное давление на поверхности детали после запрессовки, CA, CB-конструктивные коэф., определяющие жёсткость деталей; µA, µB- коэф. Пуассона для отв. и валов; EA, EB- модуль упругости 2-го рода.

T = √((2Mкр/d)2+P2)

NminF = ((√((2Mкр/d)2+P2)/πlf)* ((CA-µA)/EA+(CB+µB)/EB).

Разрушение – это наличие пластических деформаций на сопрягаемых поверхностях соединения, появляющихся при натягах превышающих расчётные. Для этого случая удельное контактное давление не должно превышать величины определ. зависимостью: -для вала Pдоп≤0,58σт[1-(d1/ d) ²];- для втулки Pдоп=0,58σт[1-( d / d2) ²] Nmax=Pдоп*d*((CA-µA)/EA+(CB+µB)/EB)

В связи с тем, что в процессе сборки происходит смятие неровностей (шероховатостей) поверхностей вала и втулки, что равноценно уменьшению натяга в соединении. В расчётные соединения вносим поправку:URZ = 2(KARZA + KBRZB), KA, KB - коэф. определяющие какая часть шероховатостей по высоте сминается; Ut = (αA ∆tA – αB ∆tB)d, Ut – учитывает тепловые деформации в соединении, если температура сборки и работы соед. резко отличаются; αA,B- коэф. линейного расширения; ∆tA,B-температурное отклонение. Uуд(d1/d;d/d2) – учитывает ослабление натяга у торцов охватывающей детали. Nmin.ф= Nmin +URZ+Ut , Nmax.ф= (Nmax +Ut+URZ)Uуд

По рассчитанным натягам выбираем посадку

Nmin.т>Nmin.ф;Nmax.т<Nmax.ф