Методические указания 1 (основа)

.pdf2.8 . Нормирование сварочных и наплавочных работ

Основное время, затрачиваемое на восстановление детали ручной электродуговой и автоматической сваркой (мин), определяется по следующей формуле

То |

0 ,06 F L Kc |

Kс , |

|

||

|

н J |

|

Где F – площадь поперечного сечения шва (валика), мм2; L – длина шва, мм;

γ– плотность наплавляемого металла, г/см3 (сталь – 7,8; чугун – 7,0; медь – 8,9; латунь

–8,6; цинк – 7,0; алюминиевые сплавы – 2,8);

Кп - коэффициент разбрызгивания металла (Кп = 0,9); αн - коэффициент наплавки (αн = 12 г/А ч – при автоматической и полуавтоматиче-

ской наплавке); αн = 8 г/Ач - при ручной сварке (наплавке); αн - при вибродуговой одноэлектронной наплавке);

J - cила сварочного тока, А;

Кс – коэффициент, учитывающий сложность выполняемой работы (Кс =1 – при автоматической сварке (наплавке) плоскостей сверху; Кс = 1,5 – при ручной наплавке цилиндрических деталей диаметром d= 40…50 мми сварке по горизонтальной плоскости снизу Кс = 1,3 – при ручной наплавке цилиндрических деталей диаметром d> 50 мм и сварке на вертикальной плоскости). Кс

Величины силы тока J и коэффициент наплавки αн выбираются в зависимости от марки свариваемого (наплавляемого) материала и марки и диаметра электрода, по табл. 2.7.

Вспомогательное время Тв на установку, поворот и снятие изделия определяется по табл. 2.8 и 2.9.

Дополнительное время Тоб и Тот составляет 3…6% от оперативного времени Топ. Подготовительно-заключительное время Тпз в расчетах принимают 10…20 минут на

партию деталей.

|

|

|

|

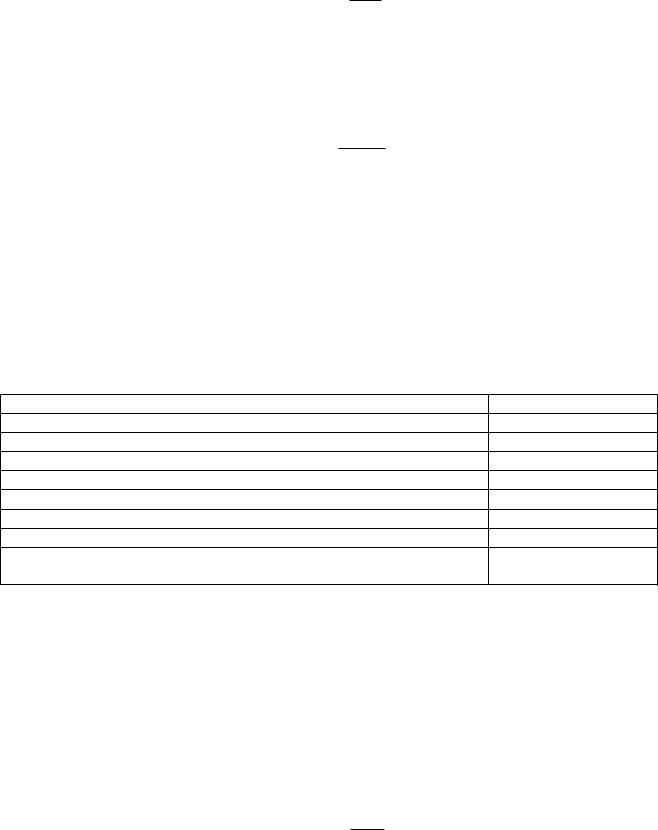

Таблица 2.7 |

|

Параметры электросварки и наплавки |

|

||

|

|

|

|

|

Марка |

Применяемость |

Диаметр |

Сила свароч- |

Коэффициент |

электрода |

электрода |

электрода, мм |

ного тока, А |

наплавления |

1 |

2 |

3 |

4 |

5 |

СМ-5 |

Сварка углеродистых и |

4…6 |

160…280 |

7,2 |

ЦМ-7, ИМ-7С |

низколегированных |

4…6 |

160…320 |

10,6 |

ВСЦ-1, 2, 3 |

сталей |

3…5 |

80…220 |

10,0 |

УОНИ-13/45 |

|

2…6 |

45…240 |

8,5…10 |

УОНИ-13/55 |

|

2…6 |

45…240 |

8,5…10 |

УОНИ-13/85 |

|

2…6 |

45…240 |

8,5…10 |

МР-1, 3 |

|

3…6 |

100…320 |

7,8…8,5 |

ОЗС-2, 4, 6 |

|

3…5 |

80…250 |

8,5 |

|

|

|

|

|

ОЗН-25ОУ |

Наплавка деталей из |

|

|

|

|

ОЗН-30ОУ |

малосреднеуглероди- |

4,5 |

170…240 |

8,2…8,4 |

|

ОЗН-35ОУ |

стых и низколегирован- |

||||

|

|

|

|||

ОЗН-40ОУ |

ных сталей |

|

|

|

|

|

|

|

|

|

|

ОМЧ-1 |

Сварка и наплавка дета- |

6…8 |

250…450 |

|

|

МНЧ-1, 2 |

лей из чугуна |

3…5 |

90…100 |

15,2 |

|

ОЗЧ-1, 2 |

|

3…4 |

60…120 |

|

|

|

|

|

|

|

Таблица 2.8

Вспомогательное время на установку, поворот и снятие изделия (мин) при ручной и механизированной наплавке (сварке)

Элементы операции |

|

|

Масса изделия, кг |

|

||

до 5 |

5…10 |

|

10…15 |

15…20 |

20…200 |

|

|

|

|||||

Поднести, уложить, снять и от- |

|

|

|

|

|

|

нести деталь: |

|

|

|

|

|

|

- работа на столе |

0,24 |

0,3 |

|

0,49 |

0,53 |

2,7 |

- работа в приспособлении |

0,35 |

0,58 |

|

0,71 |

0,78 |

2,7 |

Повернуть деталь |

0,12 |

0,19 |

|

0,24 |

0,23 |

1,6 |

Таблица 2.9

Вспомогательное время на установку, закрепление и снятие детали, мин (автоматизированная наплавка)

Способ установки и |

|

|

|

Масса изделия, кг |

|

|

|

||||

закрепления детали |

до 1 |

1…3 |

3…5 |

5…8 |

8…12 |

12…20 |

20…30* |

30…50* |

|||

|

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

В |

самоцентрирую- |

|

|

|

|

|

|

|

|

||

щем патроне с кре- |

0,2 |

0,27 |

0,32 |

0,38 |

0,48 |

0,6 |

1,9 |

2,1 |

|||

плением ключом |

|

|

|

|

|

|

|

|

|||

В |

патроне с |

цен- |

0,26 |

0,33 |

0,38 |

0,45 |

0,55 |

0,7 |

2,3 |

2,4 |

|

тром задней бабки |

|||||||||||

|

|

|

|

|

|

|

|

||||

В |

центрах с |

наде- |

0,20 |

0,24 |

0,29 |

0,35 |

0,42 |

0,5 |

1,6 |

1,7 |

|

ванием хомутика |

|||||||||||

|

|

|

|

|

|

|

|

||||

В центре без наде- |

0,12 |

0,15 |

0,18 |

0,22 |

0,26 |

0,31 |

1,4 |

1,5 |

|||

вания хомутика |

|||||||||||

|

|

|

|

|

|

|

|

||||

На |

планшайбе с |

|

|

|

|

|

|

|

|

||

угольником в |

цен- |

0,31 |

0,37 |

0,43 |

0,47 |

0,51 |

0,6 |

2,0 |

2,1 |

||

трирующем |

при- |

||||||||||

|

|

|

|

|

|

|

|

||||

способлении |

|

|

|

|

|

|

|

|

|

||

* - при работе с подъемником.

2.9. Нормирование гальванических работ

Основное время, необходимое для наращивания требуемого слоя металла в гальванических ваннах определяется по формуле

T

60 1000h ,

o |

Pk C |

|

Где То – основное время, мин;

h – толщина наращиваемого слоя, мм;

γ – плотность осаждаемого металла, г/см3; Рк – катодная плотность тока, А/дм2; С – электрохимический эквивалент, г/Ач; η – выход по току, в процентах.

Значения выбираются по таблице 2.10.

Таблица 2.10

Основные данные при гальваническом восстановлении детали

|

|

Плотность |

|

Электро- |

|

|

|

|

|

химиче- |

|

||

|

Толщина |

осаждаемого |

Плотность |

Выход по |

||

Вид покрытия |

ский экви- |

|||||

слоя, мм |

металла, |

тока, А/дм2 |

току, % |

|||

|

|

г/см3 |

|

валент, |

|

|

|

|

|

|

г/Ач |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Никелирование |

0,015… |

8,9 |

3 |

1,095 |

95 |

|

|

0,02 |

|

|

|

|

|

Железнение |

0,2…0,3 |

7,8 |

30…50 |

1,042 |

95 |

|

Цинкование |

0,02…0,01 |

7,1 |

2 |

1,220 |

95 |

|

Меднение кислое |

0,003… |

8,9 |

3 |

1,185 |

100 |

|

|

0,03 |

|

|

|

|

|

Хромирование износо- |

0,2…0,3 |

6,9 |

30…60 |

0,324 |

13 |

|

стойкости |

|

|

|

|

|

|

Хромирование защитно- |

0,001 |

6,9 |

30…25 |

0,324 |

13 |

|

декоротивное |

|

|

|

|

|

|

Вспомогательное время определяется по следующей формуле |

|

|||||

|

|

Тв Т'в Т"в , |

|

|

||

где Тв – вспомогательное время, мин; Т’в – вспомогательное время, перекрывающееся основным временем, мин;

Т”в – вспомогательное время, не перекрывающееся основным временем, мин. Вспомогательное перекрываемое время затрачивается на монтаж деталей в приспо-

соблении, защиту мест, не подлежащих покрытию (восстановлению). Данные работы выполняются в период работы ванны и поэтому в расчет не включаются.

Вспомогательное неперекрываемое время затрачивается на загрузку и выгрузку деталей из ванны и другие работы при неработающей ванне. Данное время включается в норму времени на операцию и выбирается по таблице 2.11.

Таблица 2.11

Нормы вспомогательного неперекрываемого времени, мин

Масса приспособление с |

|

Время на одно приспособление |

|

||

специальное |

одиночная |

|

|

||

деталями, кг |

кораина |

подвеска |

|||

приспособл. |

подвеска |

||||

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

|

до 1,0 |

0,09 |

0,05 |

0,06 |

0,07 |

|

1…2,0 |

0,1 |

0,06 |

0,07 |

0,08 |

|

2,0…4,0 |

0,13 |

0,07 |

0,08 |

0,09 |

|

4,0…8,0 |

0,16 |

0,11 |

0,12 |

0,13 |

|

8,0…12,0 |

0,20 |

0,15 |

0,16 |

0,17 |

|

12,0…16,0 |

0,25 |

- |

0,19 |

0,21 |

|

Норма штучно-калькуляционного времени на одну деталь определяется

Тшк |

То Т'В 0 ,12( То Т"В ) |

|

Тnз |

, |

m |

|

|||

|

|

N |

||

где m – количество деталей, одновременно загружаемых в ванну; N – количество деталей в партии.

2.10. Нормирование разборочно-сборочных работ

Штучно-калькуляционное время на разборочно-сборочные работы определяется по формуле

|

К |

, |

|

|

|

|

Тшк Тшт Тоn 1 |

|

|

|

|

|

|

|

|

|

|

|||

|

100 |

|

|

|

|

|

где К- коэффициент, учитывающий сумму времени (ТВ Тоб Тоt |

Тnз ) |

|||||

Коэффициент К выбирается по таблице 2.12. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.12 |

Значение коэффициента К % |

|

|

|

|||

|

|

|

|

|

|

|

Наименование и состав затрат рабочего времени по |

|

|

|

|

Значение |

|

элементам |

|

|

сборка |

|

разборка |

|

1 |

|

|

2 |

|

|

3 |

Время на организационно-техническое обслуживание |

|

|

|

|

|

|

рабочего места: |

|

|

|

|

|

|

раскладка и уборка инструмента, уборка рабочего места |

|

|

4 |

|

|

5 |

в процессе работы, обслуживание оборудования, смена |

|

|

|

|

|

|

и заточка инструмента |

|

|

|

|

|

|

Время на отдых и естественные надобности |

|

|

7 |

|

|

7 |

Подготовительно-заключительное время: |

|

|

|

|

|

|

изучение задания и технологии изготовления; ознаком- |

|

|

3 |

|

|

2 |

ление с чертежом детали; получение инструмента, при- |

|

|

|

|

||

|

|

|

|

|

|

|

способлений; сдача готовой продукции |

|

|

|

|

|

|

2.11. Нормирование работ на металлорежущих станках

Штучно-калькуляционное время на выполнение операций механической обработки в единичном и серийном производстве определяется расчетно-аналитическим методом по формуле

Тшк Тшт ТNnз ,

где Тшк – штучно-калькуляционное время, мин; Тшт – штучное время, мин;

Тnз – подготовительно-заключительное время, мин; N – количество деталей в обрабатываемой партии.

Штучное время определяется по следующей формуле

Тшт То ТВ Тоб Тот ,

где То – основное время, мин; ТВ – вспомогательное время, мин;

Тоб – время на обслуживание рабочего места, мин (принимается 2…4% от оперативного времени, кроме шлифовальных, для которых оно принимается 3,5…13%);

Тот – время перерывов на отдых, мин (принимается 4…6% от оперативного). Оперативное время состоит из основного (технологического) и вспомогательного

времени, т.е.

Топ То ТВ ,

Основное время определяется по формуле

То Lp i , n S

где Lp – расчетная длина обработки, мм; i – число проходов;

n – частота вращения детали или инструмента, об/мин; S – подача, м/об (принимается по таблице П.3.1…П.3.5

Частота вращения детали или инструмента определяется по формуле

n

1000 V ,

Д

где V – расчетная (табличная) скорость резания, м/мин;

Д – диаметр обрабатываемой детали или инструмента, мм.

Для операций сверления или растачивания расчетная длина обработки определяется

Lp l l1 l2 ,

Где l – длина (глубина) обрабатываемого отверстия, мм;

l1 + l2 =0,3Д – величина врезания и выхода инструмента, мм; Д – диаметр сверла, мм.

Вспомогательное время ТВ выбирается по таблице 2.13

Вспомогательное время на установку и снятие детали cо станка

Способ установки детали и характер выверки

1

В центрах

В центрах с люнетом

В самоцентрирующем патроне:

без выверки

в самоцентрирующем патроне с выверкой

В цанговом патроне

В четырехкулачковом патроне с необработанной и по контуру не размеченной поверхностью

Подготовительно-заключительное время определяется по формуле

Тпз Тшк N K ,

где К – коэффициент, учитывающий потери времени на подготовительно-заключительные работы.

В зависимости от серийности производства коэффициент К принимается:

- для единичного, мелкосерийного |

К = 0,14…0,18; |

- для среднесерийного |

К = 0,08…0,13; |

- для крупносерийного |

К = 0,04…0,08. |

По известной величине штучно-калькуляционного времени определяется норма выра-

ботки

HТсм ,

Тшк

где H – норма выработки, шт;

Тсм – продолжительность смены, мин.

ПРИЛОЖЕНИЕ 3

ТАБЛИЦЫ ПАРАМЕТРОВ РЕЖИМОВ ОБРАБОТКИ, КОЭФФИЦИЕНТОВ И ПОКАЗАТЕЛЕЙ СТЕПЕНЕЙ, ИСПОЛЬЗУЕМЫХ В РАСЧЕТНЫХ ФОРМУЛАХ

Таблица П.3.1

Подачи при черновом наружном точении резцами и пластиками из твердого сплава и быстрорежущей стали

Диаметр |

Сталь конструкционная углеродистая легированная |

|

|

Чугун |

|

||||

|

|

Подача S мм/об, при глубине резания t, мм |

|

|

|

||||

детали, мм |

|

|

|

|

|

||||

До 3 |

3…5 |

5…8 |

8…12 |

До 3 |

3…5 |

|

5…8 |

8…12 |

|

|

|

||||||||

до 20 |

0,3-0,4 |

|

|

|

|

|

|

|

|

20…40 |

0,4-0,5 |

0,3-0,4 |

|

|

0,4-0,6 |

|

|

|

|

40…60 |

0,5-0,9 |

0,4-0,8 |

0,3-0,7 |

|

0,6-0,9 |

0,5-0,8 |

|

0,4-0,7 |

|

60…100 |

0,6-1,2 |

0,5-1,1 |

0,5-0,9 |

0,4-0,8 |

0,8-1,4 |

0,7-1,2 |

|

0,6-0,10 |

0,5-0,9 |

100…4000 |

0,8-1,3 |

0,7-1,2 |

0,6-1,0 |

0,5-0,9 |

1,0-1,5 |

0,8-1,9 |

|

0,8-1,1 |

0,6-0,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П.3.2 |

|

|

|

|

Подачи при чистовом точении стали и чугуна |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметр шероховатости |

|

|

|

|

|

|

Радиус при вершине резца r, мм |

|

|

|

||||||

|

0,4 |

|

0,8 |

|

1,2 |

|

1,6 |

|

2,0 |

|

2,4 |

|||||

поверхности, мкм |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Подача S мм/об |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

0,63 |

|

|

|

0,07 |

|

0,10 |

|

0,12 |

|

0,14 |

|

0,15 |

|

0,17 |

||

1,25 |

|

|

|

0,10 |

|

0,13 |

|

0,165 |

|

0,19 |

|

0,21 |

|

0,23 |

||

2,50 |

|

|

|

0,144 |

|

0,20 |

|

0,246 |

|

0,29 |

|

0,32 |

|

0,35 |

||

|

20 |

|

0,25 |

|

0,33 |

|

0,42 |

|

0,49 |

|

0,55 |

|

0,60 |

|||

|

40 |

|

0,35 |

|

0,51 |

|

0,63 |

|

0,72 |

|

0,80 |

|

0,87 |

|||

|

60 |

|

0,47 |

|

0,66 |

|

0,81 |

|

0,94 |

|

1,04 |

|

1,14 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П.3.3 |

|

|

Подачи при сверлении стали, чугуна и цветных сплавов сверлами из быстрорежущей стали |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

|

|

|

|

Сталь |

|

|

|

|

|

|

Чугун и цветные сплавы |

|||

сверла, |

|

|

|

|

|

|

|

|

Подача S мм/об |

|

|

|

||||

мм |

|

НВ 160 |

НВ 160…240 |

|

|

НВ 240…300 |

|

НВ 300 |

|

НВ 170 |

|

НВ 170 |

||||

4…6 |

|

0,13…0,19 |

0,10…0,15 |

|

|

0,07…0,11 |

|

0,06…0,09 |

|

0,18…0,27 |

|

0,12…0,18 |

||||

6…8 |

|

0,19…0,26 |

0,15…0,20 |

|

|

0,11…0,14 |

|

0,09…0,12 |

|

0,27…0,36 |

|

0,18…0,24 |

||||

8…10 |

|

0,26…0,32 |

0,20…0,25 |

|

|

0,14…0,17 |

|

0,12…0,15 |

|

0,36…0,45 |

|

0,24…0,31 |

||||

10…12 |

|

0,32…0,36 |

0,25…0,28 |

|

|

0,17…0,20 |

|

0,15…0,17 |

|

0,45…0,55 |

|

0,31…0,35 |

||||

12…16 |

|

0,36…0,43 |

0,28…0,33 |

|

|

0,20…0,23 |

|

0,17…0,20 |

|

0,55…0,66 |

|

0,35…0,41 |

||||

16…20 |

|

0,43…0,49 |

0,33…0,38 |

|

|

0,23…0,27 |

|

0,20…0,23 |

|

0,66…0,76 |

|

0,41…0,47 |

||||

20…25 |

|

0,49…0,58 |

0,38…0,43 |

|

|

0,27…0,32 |

|

0,23…0,26 |

|

0,76…0,89 |

|

0,47…0,54 |

||||

25…30 |

|

0,58…0,62 |

0,43…0,48 |

|

|

0,32…0,35 |

|

0,26…0,29 |

|

0,89…0,96 |

|

0,54…0,60 |

||||

30…40 |

|

0,62…0,78 |

0,48…0,58 |

|

|

0,35…0,42 |

|

0,29…0,35 |

|

0,96…1,19 |

|

0,60…0,71 |

||||

40…50 |

|

0,78…0,89 |

0,58…0,56 |

|

|

0,42…0,48 |

|

0,35…0,40 |

|

1,19…1,35 |

|

0,71…0,81 |

||||

Таблица П.3.4

Подачи при черновом фрезеровании торцевыми, цилиндрическими и дисковыми фрезами

Мощность |

Сталь |

|

|

Чугун |

||

станка, |

|

|

Подача на зуб фреза Sz , мм при твердом сплаве |

|

|

|

кВт |

Т15 К6 |

|

Т5 К10 |

ВК6 |

|

ВК8 |

5…10 |

0,09…0,18 |

|

0,12…0,18 |

0,14…0,24 |

|

0,20…0,29 |

Св. 10 |

0,12…0,18 |

|

0,15…0,24 |

0,18…0,28 |

|

0,25…0,38 |

|

|

|

|

|

|

|

|

Таблица П.3.5 |

|

|

Параметры резания при шлифовании |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Обрабатываемый |

Характеристика |

|

Скорость |

Скорость |

|

Глубина |

Продольная |

Радиальная |

процесса |

|

круга, V м/с |

заготовки, |

|

шлифования, |

подача, |

подача, |

|

материал |

|

|

||||||

шлифования |

|

|

Vз, м/мин |

|

t, мм |

S, мм |

Sp, мм/об |

|

|

|

|

|

|||||

Конструкционматериалыные |

|

|

Круговое наружное шлифование |

|

|

|||

С продольной подачей: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предварительное |

|

30…35 |

12…25 |

|

0,01…0,025 |

(0,03…0,7)В |

|

|

окончательное |

|

|

15…55 |

|

0,005…0,015 |

(0,2…0,4)В |

|

|

Врезное: |

|

|

|

|

|

|

|

|

предварительное |

|

30…35 |

30…50 |

|

|

|

0,0025…0,075 |

|

окончательное |

|

|

20…40 |

|

|

|

0,001…0,005 |

|

|

|

|

|

|

|

|

Таблица П.3.6 |

|

|

|

|

Значение допусков, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр отверстия, |

|

|

|

Квалитеты |

|

|

|

|

|

мм |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

14 |

10…18 |

0,018 |

0,027 |

0,043 |

0,070 |

0,110 |

0,180 |

0,270 |

|

0,430 |

18…30 |

0,021 |

0,033 |

0,052 |

0,084 |

0,130 |

0,210 |

0,330 |

|

0,520 |

30…50 |

0.025 |

0,039 |

0,062 |

0,100 |

0,160 |

0,250 |

0,390 |

|

0,620 |

50…80 |

0,030 |

0,046 |

0,074 |

0,120 |

0,190 |

0,300 |

0,460 |

|

0,740 |

80…120 |

0,035 |

0,054 |

0,087 |

0,140 |

0,220 |

0,350 |

0,540 |

|

0,870 |

120…180 |

0,040 |

0,063 |

0,100 |

0,160 |

0,250 |

0,400 |

0,630 |

|

1,000 |

180…250 |

0,045 |

0,072 |

0,115 |

0,185 |

0,290 |

0,460 |

0,720 |

|

1,150 |

|

|

|

|

|

|

|

|

Таблица П.3.7 |

|

Минимальные припуски на черновое обтачивание и растачивание заготовок, |

|

||||||

|

|

полученных горячей штамповкой из проката |

|

|

||||

|

|

|

|

|

|

|

||

Диаметр заготовки, |

Для горячештампованных заготовок из стали |

Для проката обычной точности |

||||||

|

|

Припуск Zmin на диаметр при длине, мм |

|

|

||||

мм |

|

|

|

|

||||

до 120 |

120…250 |

|

260…500 |

до 120 |

|

120…250 |

260…500 |

|

|

|

|

||||||

до 50 |

1,7 |

2,0 |

|

2,4 |

1,3 |

|

1,5 |

2,0 |

50…120 |

2,0 |

2,2 |

|

2,6 |

1,5 |

|

1,8 |

2,2 |

120…250 |

2,2 |

2,4 |

|

2,7 |

1,8 |

|

2,2 |

2,4 |