ВВЕДЕНИЕ

Рост промышленного производства пробудил интерес предприятий к станкам с числовым программным управлением, однако интерес этот в значительной степени сдерживается высокой стоимостью такого оборудования и отсутствием средств у большей части отечественных производителей. Наиболее доступным решением проблемы является модернизация станков путем замены старой системы управления на ЧПУ.

Целесообразность такого подхода можно объяснить следующим:

- прогресс электронной составляющей станков с ЧПУ по своим темпам существенно превосходит прогресс механической составляющей (так, если производительность вычислительных систем и ёмкость запоминающих устройств выросли за последние 10 лет в сотни раз, то размеры рабочих зон, обороты двигателей и точность позиционирования остались практически неизменными);

- замена станка часто связана со значительными дополнительными капитальными вложениями, такими как демонтаж станины, демонтаж старых и монтаж новых гидравлических, пневматических и электрических коммуникаций;

- современное машиностроительное предприятие имеет практически неограниченные возможности по капитальному ремонту и даже улучшению состояния механических частей

станков, в то время как ремонт электронных блоков с каждым годом становится всё более трудоёмким.

Проблемы поддержания требуемого технического состояния и эффективной эксплуатации систем ЧПУ являются одними из наиболее острых у большинства современных предприятий. Это обусловлено следующими причинами:

Во-первых, из-за трудностей с приобретением систем ЧПУ в 70-х – 80-х годах (когда в основном формировался современный парк станков с ЧПУ) на предприятиях скопилась очень

большая номенклатура таких систем. Системы имеют различную элементную базу, причем некоторые комплектующие уже сняты с производства (часто приобретение необходимого для ремонта элемента становится самостоятельной проблемой).

Во-вторых, несмотря на наличие стандарта, определяющего порядок подготовки прикладных программ для станков с ЧПУ, практически каждая система имеет особенности программирования, в связи с чем технологическая подготовка не может быть унифицирована. Часто различия в программировании бывают существенными (так, в системах типа Н22 и аналогичных перемещения программируются в импульсах шагового двигателя, в то время как в других системах используются координаты точки; значительно различаются форматы описания скоростей подачи).

В-третьих, большинство из существующих систем ЧПУ построено на базе процессоров линии PDP-11, прекратившей свое существование. Соответственно программное обеспечение этой линии больше не поддерживается и количество специалистов в этой области постоянно уменьшается. Базовое программное обеспечение рассматриваемых систем записано на постоянном запоминающем устройстве, что практически исключает возможность его модернизации в условиях завода.

1 Постановка задачи

Целью дипломного проектирования является разработка программного обеспечения микропроцессорной системы автоматического контроля скорости движения рабочего органа станка.

-

Классификация способов управления станками

Таблица 1 – Способы управления станками

|

Ручное управления |

Автоматы и полуавтоматы |

Электронное(программное) управление |

|

|

один распределительный вал, вращающийся с постоянной для данной настройки частотой. |

ПУ ЦПУ NC (ЧПУ) HNC SNC CNC DNC |

|

один распределительный вал, которому в течение цикла сообщаются две частоты вращения |

||

|

один распределительный вал и быстроходный вспомогательный вал |

Автоматизация технологического процесса механической обработки имеет место в условиях крупносерийного и массового производства, где применяются станки-автоматы.

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной дели. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Полуавтоматом называется автоматический станок, в котором часть движений неавтоматизирована. В большинстве случаев это движения, связанные с загрузкой и снятием заготовки.

Токарные станки и полуавтоматы применяются для обработки деталей сложной конфигурации с помощью большого количества инструментов. Они подразделяются: по назначению – на универсальные и специализированные; по виду заготовки – на прутковые и патронные; по количеству шпинделей – на одношпиндельные и многошпиндельные; по расположению шпинделей – на горизонтальные и вертикальные.

Автоматы можно разделить на три группы. Первая группа - автоматы, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой. Вал управляет как рабочими, так и вспомогательными движениями. Для автоматов этой группы характерна большая потеря времени при вспомогательных движениях, так как они выполняются при той же (медленной) частоте вращения распределительного вала, что и рабочие операции. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно вследствие ее простоты.

Вторая группа — автоматы с одним распределительным валом, которому в течение цикла сообщаются две частоты вращения: малая при рабочих и большая при холостых операциях. Такая схема обычно применяется в многошпиндельных токарных автоматах и полуавтоматах.

Третья группа — автоматы, имеющие, кроме распределительного ваза, еще и быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью закрепленных на нем специальных барабанов с упорами.

Автоматическое управление этих станков осуществляется с помощью распределительного (кулачкового) вала. Вал управляет как рабочими, так и вспомогательными движениями. Распределительный вал вращается с постоянной частотой. Обычно за один оборот вала происходит полный цикл обработки детали.

Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства нерентабельны ввиду их сложной переналадки. Возникла необходимость в средствах автоматизации, которые позволяли бы производить частую переналадку станков при обработке деталей малых партий. Эта задача решается применением станков с электронными системами управления, которые называют станками с программным управлением.

Целесообразно использовать обработку детали на станках с ЧПУ в следующих случаях:

- когда детали или изделия имеют сложные криволинейные поверхности и требуется их мелкосерийный или серийный выпуск;

- когда необходим серийный выпуск деталей обработка которых ведётся с большим количеством технологических переходов и операций;

- когда необходим мелкосерийный но регулярный выпуск деталей или изделий (от 30...50шт. в месяц), имеющих в своей конструкции признаки упомянутые в предыдущих пунктах, и велика вероятность того, что конструктивно эти детали могут претерпевать изменения. В этом случае можно оперативно вносить соответствующие изменение в управляющие программы обработки, без снижения общей производительности выполняемых работ.

Во всех перечисленных выше случаях имеет место неоспоримое преимущество механической обработки деталей на станках с ЧПУ перед обработкой с применением автоматического или ручного управления, как с экономической точки зрения, так и с точки зрения качества получаемой продукции.

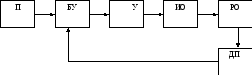

П – управляющая программа, БУ – блок управления, У – усилитель, ИО – исполнительный орган, РО – рабочий орган, ДП – датчик перемещения.

Рисунок

1 - Схема электронной системы управления

Блок управления. Его назначение – преобразовывать соответствующие физические воздействия в электрические командные импульсы или потенциалы. Он также выполняет функции сопоставления задания с информацией датчика перемещений, расшифровывает введенную информант. Элемент БУ является обобщающим понятием различных устройств программного управления: дешифратора, интерполятора, счетчика в зависимости от принятой схемы реализации командных воздействий. Эти устройства предназначены для переработки управляющей информации и выполнения отдельных функций автоматического управления на основе использования электронных приборов.

Усилитель. В случае необходимости он поднимает полученный электрический потенциал до необходимого уровня, обеспечивающего надежное управляющее воздействие.

Исполнительный орган. Реализует командные импульсы путем подключения рабочего органа станка к источнику движения или выполнения других функций автоматического управления. Элемент ИО обобщает различные сервомеханизмы, которыми обычно в станках являются контакторы, электромагниты, электромагнитные муфты, шаговые двигатели, золотники.

Рабочий орган. Фактически реализует командные воздействия, являясь целевым управляемым органом станка.

Датчик перемещения. Его назначение - регистрировать фактическое перемещение рабочего органа станка. Наличие ДП определяет замкнутую систему программного управления, в отличие от более простой, открытой системы программного управления, у которой отсутствует этот элемент. Он обобщает различные системы путевого контроля, применяемые в замкнутых системах ЧПУ в качестве устройств обратной связи. В эти системы входят датчики, измеряющие величины фактического перемещения рабочего органа или положения управляемого объекта, и приборы формирования необходимого выходного сигнала.

-

Классификация систем программного управления станками

Различают следующие виды систем программного управления:

ПУ – программное управление – управление станком по детерминированной программе;

ЦПУ – цикловое программное управление – управление циклами перемещений или режимами обработки по программе с заданием величины параметров на путевых переключателях или других измерительных преобразователях;

NC (ЧПУ) – числовое программное управление – числовое программное управление (Numerical control) – управление обработкой на станке по программе, заданной в алфавитно-цифровом коде;

HNC – разновидность ЧПУ(Hand NC) с ручным заданием программы с пульта устройства.

SNC – разновидность ЧПУ(Speicher numerical control), имеющая память для хранения всей управляющей программы

CNC – автономное управление станком с ЧПУ(Computer numerical control), содержащие ЭВМ или процессор

DNC – управление группой станков от общей ЭВМ(Direct numerical control), осуществляющее хранение программ и распределение их по запросам от устройств управление станков ( у станков могут быть установлены устройства типов NC, SNC, CNC).

Все многообразие структур устройств ЧПУ можно подразделить на две большие группы. К первой группе относятся устройства с постоянной структурой, в которых осуществляется ввод кодированной программы на перфоленте или декодированной программы на магнитной ленте . Нашли также применение простые позиционные устройства ЧПУ с заданием программы, размещенным непосредственно у станка на штеккерных панелях. Созданы устройства с ручным вводом программы в электронную память с клавиатуры пульта (класса HNC).

Ко второй группе относятся устройства с переменной структурой. Их основные алгоритмы работы задаются программно и могут изменяться для различных применений. Эти устройства строятся на основе микроЭВМ либо микропроцессоров (класса CNC). В устройствах класса CNC и SNC можно формировать нестандартные циклы обработки, что существенно упрощает подготовку и редактирование программы.

Разрабатываются самонастраивающиеся (адаптивные) системы программного управления. В открытой системе имеется только один поток информации — от элемента «ввод программы» к рабочему органу; в замкнутой системе, кроме того, имеется дополнительная корректирующая информация по линии обратной связи о фактическом перемещении рабочего органа. В идеальном случае желательно также иметь информацию о факторах случайного характера, связанных с конкретным состоянием режущего инструмента, отклонениях физических свойств заготовки от заданных, температурных колебаний в процессе резания, а также о различных силовых и других воздействиях на систему. Система программного управления, в которой, помимо основного, имеется ряд дополнительных потоков информации, позволяющих корректировать процесс обработки с учетом маловероятных воздействий, называется самонастраивающейся.

2 Разработка структурно-функциональной схемы системы. Анализ технических характеристик системы.

2.1 Разработка функциональной схемы системы

Функциональная схема системы программного управления изображена на рисунке 2

З

МП

У

РУ

ГП

ЦАП

ГЭПП

АЦП

З – Управляющая программа; МП – микропроцессор; У – усилитель;

ГП – гидропривод; РУ – регулирующее устройство; ГЭПП – гидроэлектрический преобразователь плотности.

Рисунок 2 - Функциональная схема системы программного управления

Гидроэлектрический преобразователь плотности преобразует плотность рабочей жидкости в электрический сигнал. Сигнал преобразуется из аналогового в цифровой с помощью АЦП.

Микропроцессор выполняет функции сопоставления задания с информацией ГЭПП и вырабатывает управляющий сигнал, который преобразуется в аналоговый с помощью ЦАП и идет на усилитель.

Программное обеспечение разработано на языке Си. При разработке программного обеспечения, естественно, должны использоваться все современные элементы интерфейса «человек-ЭВМ» (окна, контекстные меню, контекстные справки, графические образы, мониторинг времени) и поддерживаться все существующие типы устройств ввода-вывода. А также использование одинакового интерфейса для различных станков значительно облегчает подготовку и повышает эффективность использования обслуживающего персонала (технологов, операторов и наладчиков). Всё это дает возможность изменять(модернизировать) программу в условиях цеха.

2.2 Выбор и расчет элементов системы

2.2.1 Выбор датчика обратной связи САР скорости движения рабочего органа металлорежущего станка

В качестве датчика обратной связи САР скорости движения рабочего органа станка выбираем гидроэлектрический преобразователь плотности (ГЭПП), предназначенный для измерения плотности минеральных масел.

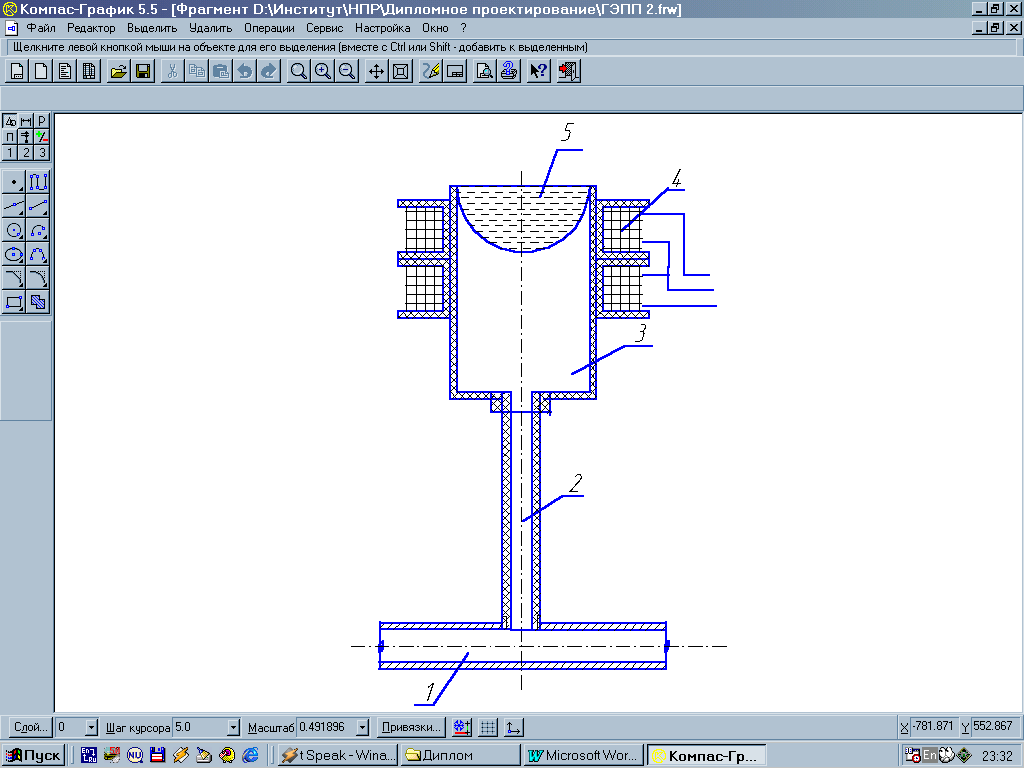

Конструкция применяемого ГЭПП изображена на рисунке 3.

1 – трубопровод; 2 – капилляр; 3 – проточная часть ГЭПП; 4 – катушки индуктивного датчика; 5 – магнитожидкостный сенсор

Рисунок 3 – Конструкция ГЭПП

Чувствительным элементом ГЭПП является полусферический поплавок 5, выполненный из эластичной резины и заполненный магнитной жидкостью. Так как магнитная жидкость обладает намагниченностью благодаря наличию ферромагнитных частиц, то поплавок выполняет роль сердечника дифференциального индуктивного датчика. В ГЭПП используется магнитная жидкость марки Т-40. Материал оболочки поплавка – эластичная масло- и кислотостойкая резина.

ГЭПП представляет собой полый стакан 3, соединенный через капилляр 2 с трубопроводом 1, по которому проходит исследуемая жидкость. Стакан расположен внутри катушек индуктивного датчика 4, сердечником которого является МЖ сенсор 5, жестко закрепленный по верхнему краю стакана.

Измерительный стакан имеет размеры: высота=45 мм, диаметр=35 мм, толщина стенок=1мм. Размеры магнитно-жидкостного сенсора: длина 17,35 мм; толщина оболочки 0,05 мм. Капилляр имеет размеры: длина=45 мм, диаметр =5 мм. Длина трубопровода 76 мм, диаметр трубопровода 8 мм. Капилляр 2 представляет собой трубку из оргстекла.

При измерении плотности на магнитно-жидкостный сенсор воздействует поток жидкости. От характера воздействия, то есть распределения сил по поверхности магнитно-жидкостного сенсора, зависят многие факторы, влияющие на качество работы ГЭПП: долговечность оболочки МЖ сенсора; чувствительность МЖ сенсора к изменению скорости потока.

Объем магнитной жидкости в чувствительном элементе:

Vмж=h2(r-1/3h),

где Vмж - объем магнитной жидкости, м3;

h – высота сегмента чувствительного элемента, в котором находится магнитная жидкость, м;

r – радиус сегмента чувствительного элемента, м.

Vмж=3,140,0152 (0,0175-1/30,015)=8,83510-6(м3)

Масса магнитной жидкости в оболочке:

m=Vмжмж,

где m - масса магнитной жидкости в оболочке, кг;

мж – плотность магнитной жидкости, кг/м3.

m=8,83510-6103=8,83510-3 (кг).

Параметры катушек дифференциального индуктивного датчика:

- высота Hк, мм 20;

- внутренний диаметр Dвн, мм 35;

- внешний диаметр Dв, мм 45;

- высота намотки Нн, мм 4;

- внешний диаметр Dв, мм 45;

- высота намотки Нн, мм 4;

- число витков N 2553;

- длина медного провода l, мм 2672.

Принцип действия ГЭПП: при изменении плотности рабочей жидкости происходит деформация чувствительного элемента ГЭПП. Это приводит к изменению взаимоиндуктивности измерительных катушек дифференциально-индуктивного датчика и, следовательно, к изменению значений тока.

Входные характеристики ГЭПП:

- напряжение Uвх, В 12;

- изменение плотности потока , кг/м3 860…880.

Выходные характеристики ГЭПП:

- максимальное напряжение Uвых, В 0,06;

- максимальный ток I, А 0,005.

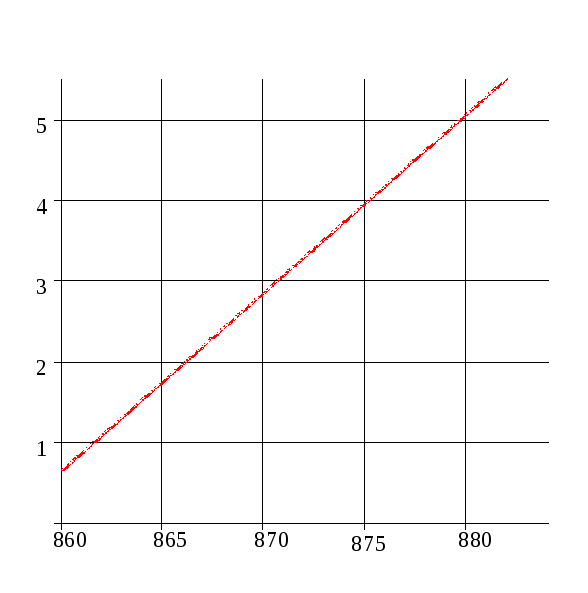

Статическая характеристика ГЭПП представляет собой зависимость тока индуктивного датчика от плотности исследуемой среды I=f(ρ).

Экспериментальные данные, полученные при исследовании статических характеристик ГЭПП, аппроксимируются линейными зависимостями методом наименьших квадратов по формуле:

I=b+k∙ρ,

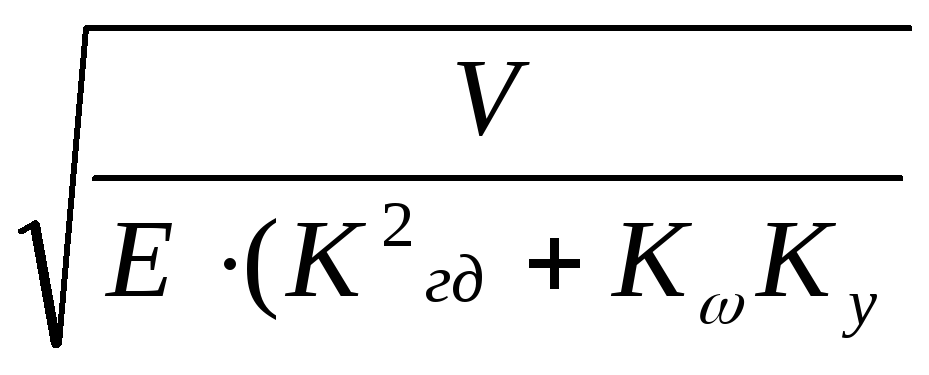

Коэффициенту k соответствует чувствительность ГЭПП, определяющаяся по формуле:

![]()

При выбранных конструктивных параметрах наибольшая чувствительность ГЭПП, равная 0,222 мА∙м3/кг, для давления рабочей жидкости 0,045 МПа достигается при расходе 0,16 м3/ч. Статическая характеристика описывается зависимостью:

I

ρ,

кг/м3

=

-190+0,222∙ρ,

=

-190+0,222∙ρ,

Рисунок 4 - Статическая характеристика ГЭПП, соответствующая

наибольшей чувствительности

Динамическая характеристика ГЭПП представляет собой зависимость напряжения на измерительных катушках от плотности в переходном режиме U=f(Δρ).

Динамические свойства объекта описываются передаточной функцией:

![]()

2.2.2 Микропроцессорный блок

Внешний модуль АЦП/ЦАП для шины USB

Таблица 2 - Технический характеристики модуля:

|

Наименование |

Значение |

|

АЦП |

|

|

Количество каналов |

16 дифференциальных или 32 с общей "землёй" |

|

Разрядность АЦП |

14 бит |

|

Эффективная разрядность |

13.3 бит (400 кГц, диапазон измерений 2.5 В.) |

|

Входное сопротивление |

не менее 1 Мом |

|

Диапазон входного сигнала |

±10 В; ±2,5 В; ±0,625 В; ±0,15625В |

|

Максимальная частота преобразования |

400 кГц |

|

Синхронизация |

от синхросигнала/по уровню АЦП |

|

Межканальное прохождение |

-78дБ (синусоида 10 кГц) |

|

Сигнальный процессор |

|

|

Тип |

ADSP 2185М |

|

Тактовая частота |

48МГц |

|

Внутреннее ОЗУ данных |

16 кСлов |

|

Внутреннее ОЗУ программ |

16 кСлов |

|

FIFO буфер АЦП |

512-12288 Слов |

|

ЦАП |

|

|

Количество каналов |

2 |

|

Разрядность |

12 бит |

|

Время установления |

8 мкс |

|

Время установления |

8 мкс |

Питание модуля осуществляется от шины UBS I=360 мА

Промышленный компьютер строиться на базе высоко производительного процессора Intel Pentium III. Материнская плата ABIT имеет 1 слот ISA и 3 слота PCI, а так же последовательную шину передачи данных USB для подключения внешнего модуля ЦАП/АЦП.

Динамические свойства микропроцессорного блок описываются передаточной функцией:

W(p)=1

2.2.3 Усилитель мощности

В качестве усилителя мощности выбираем усилитель К157УД1. Схема включения усилителя приведена ниже.

Рисунок 5 – Схема усилителя мощности К157УД1

Напряжение питания Uп = ±15 В, С1 = 68 пФ, С2 = 6 пФ, R1 = 30 кОм. Сопротивление нагрузки RH=0.02 кОм. Напряжение на выходе UВЫХ = 12 В.

Ток потребляемый нагрузкой может достигать 1А. Коэффициент усиления по напряжению равен единице. Следовательно передаточная функция усилителя будет:

W(p) = 1

2.2.4 Гидроцилиндр

Гидроцилиндр (ГЦ). Данный силовой цилиндр представляет собой гидродвигатель. Внутренний диаметр цилиндра равен 0,2 м, а рабочее давление 5 МПа.

Выберем гидродвигатель Ц 200 его характеристики:

Диаметр поршня, мм 140

Диаметр штока, мм 142

Внутренний диаметр цилиндра, мм 200 Скорость перемещения, см/с 6,3

Длина хода, мм 40

Длина одного перемещения (равна цене импульса), мм 0,01

Механическое КПД 0.93

Рассчитаем усилие F на поршне:

F=P-Sэф

где Р - рабочее давление, Мпа;

Sэф - эффективная площадь поршня, м.

Тогда

![]()

Расход рабочей жидкости Q равен:

Q=v · Sэф

где v - скорость перемещения поршня.

Q=v · Sэф = 6 л/мин

В гидроцилиндре необходимо сделать демпферное отверстие, соединенное с каналом слива, для того чтобы не было зон застоя и для избежания гидравлического удара об дно цилиндра при резком значительном перемещении поршня гидроцилиндра. Коэффициент демпфирования принимаем равной 1.

ζд =1 .

Согласно Топчееву [4] передаточная функция гидродвигателя равна:

![]()

где ζд - коэффициент демпфирования, он равен 1, поэтому; Тд1,Тд2 - постоянные времени.

Тд1=![]()

Тд2=![]()

Так как коэффициент демпфирования равен 1, то:

Тд1=![]() =

Тд

=

Тд

Тд2=![]() =

Тд

=

Тд

Тд1 и Тд2 равны между собой:

Тд =Тд1 =Тд2

тогда:

![]()

Где Тл согласно Топчееву равен:

Тд

=