- •Поняття виробничої потужності Виробнича потужність - це максимально можливий випуск продукції, передбачений на відповідний період (декаду, місяць, квартал, рік) у заданій

- •Виробнича потужність залежить від ряду факторів. Найважливіші з них наступні: - кількість та продуктивність обладнання;

- •Модернізувати діючий парк основного технологічного обладнання;

- •Поглибити спеціалізацію та поширити кооперацію. [3, с.34]

- •1.2 Використання виробничих потужностей

- •1.3 Шляхи підвищення ефективності використання виробничої потужності

- •2.1 Техніко-економічна характеристика підприємства

- •2.2 Аналіз виробничої потужності на підприємстві

- •3.2 Розрахунок зміни поточних витрат ( на1т)

2.2 Аналіз виробничої потужності на підприємстві

Аналіз

доцільно починати з вивчення зміни

величини виробничої потужності в

залежності від змін кількості засобів

праці, їх продуктивності, ступеня

узгодженості в пропускній здатності

обладнання, виробничих потужностей

підрозділів.

Для розрахунку виробничої

потужності підприємства використовуються

такі вихідні дані:

1. Кількість,

склад і

технічний стан обладнання і дані про

виробничі площі. У розрахунки виробничої

потужності підприємства включається

все наявне обладнання основного

виробництва

(у

тому числі недіюче через ремонт,

несправності та модернізації)

за винятком (у межах нормативу) резервного

обладнання та устаткування

дослідно-експериментальних та

спеціалізованих ділянок для

професійно-технічного навчання.……………………………………

2. Технічні норми продуктивності

обладнання та трудомісткості продукції,

що випускається. При розрахунку виробничої

потужності підприємства норми

продуктивності устаткування знову

споруджуваних підприємств приймаються

паспортні, а для діючих підприємств -

технічно обгрунтовані показники

продуктивності обладнання, але не нижче

паспортної продуктивності.

3. Фонд

часу роботи устаткування і режим роботи

підприємства. При розрахунку виробничої

потужності підприємства приймається

максимально можливий плановий (ефективний)

річний фонд часу роботи обладнання.

4. Номенклатура виробів, що випускаються

та їх кількісне співвідношення.

Номенклатура і кількісне співвідношення

виробів, що випускаються встановлюються,

виходячи з раціональної спеціалізації

підприємства, цеху або ділянки.

При

визначенні виробничої потужності

підприємства приймаються планова

номенклатура та асортимент (трудомісткість),

що випускається. При обчисленні

середньорічної потужності обсяг

збільшення (зменшення) потужності за

рахунок зміни номенклатури продукції

(зменшення або збільшення трудомісткості)

враховується у повному розмірі.

У слабомеханізірованних і інших

цехах різних промислових комплексів

часто найважливішим чинником, що визначає

величину потужності, є величина виробничої

площі.

Порядок і принцип розрахунку

виробничих потужностей промислових

підприємств здійснюється згідно з

галузевими інструкціями по групах

технологічного обладнання, агрегатів

та інших основних виробничих дільниць

і цехах.

Виробнича

потужність підприємства визначається

за потужністю основних (провідних)

виробничих одиниць: цехів, дільниць.

Виробнича потужність цехів, дільниць

визначається за потужністю основного

технологічного обладнання: агрегатів,

установок, груп устаткування і т. д.

При наявності на підприємстві кількох

провідних виробництв, цехів, дільниць,

агрегатів або груп устаткування його

виробнича потужність визначається за

тим з них, які виконують найбільший за

трудомісткістю обсяг робіт. Визначення

виробничої потужності починається

зазвичай з розрахунку пропускної

здатності агрегатів або груп устаткування.

Розрізняють агрегати періодичної дії,

предметно-спеціалізовані та агрегати

з технологічної спеціалізацією.

При

визначенні виробничої потужності

підприємства приймаються планова

номенклатура та асортимент (трудомісткість),

що випускається. При обчисленні

середньорічної потужності обсяг

збільшення (зменшення) потужності за

рахунок зміни номенклатури продукції

(зменшення або збільшення трудомісткості)

враховується у повному розмірі.

У слабомеханізірованних і інших

цехах різних промислових комплексів

часто найважливішим чинником, що визначає

величину потужності, є величина виробничої

площі.

Порядок і принцип розрахунку

виробничих потужностей промислових

підприємств здійснюється згідно з

галузевими інструкціями по групах

технологічного обладнання, агрегатів

та інших основних виробничих дільниць

і цехах.

Виробнича

потужність підприємства визначається

за потужністю основних (провідних)

виробничих одиниць: цехів, дільниць.

Виробнича потужність цехів, дільниць

визначається за потужністю основного

технологічного обладнання: агрегатів,

установок, груп устаткування і т. д.

При наявності на підприємстві кількох

провідних виробництв, цехів, дільниць,

агрегатів або груп устаткування його

виробнича потужність визначається за

тим з них, які виконують найбільший за

трудомісткістю обсяг робіт. Визначення

виробничої потужності починається

зазвичай з розрахунку пропускної

здатності агрегатів або груп устаткування.

Розрізняють агрегати періодичної дії,

предметно-спеціалізовані та агрегати

з технологічної спеціалізацією.

Пропускна

здатність по площах Р пл

(м 2

х дні) визначається за формулою:

Р пл

= П п

х Ф пл

…………………………………………………………………………

де

П п

- виробнича площа цеху, м 2;…

………………………………………………..

Ф

пл

- плановий (ефективний) річний фонд часу

роботи цеху, дільниці, дні.

При

розрахунку виробничої потужності

підприємства необхідно одночасно з

розрахунком

виробничих потужностей провідних цехів

визначити потужність обладнання інших

цехів і служб з метою виявлення вузьких

місць і намітити шляхи їх усунення. Під

вузьким місцем слід розуміти ті цехи,

дільниці, агрегати  та

групи обладнання основного і допоміжного

виробництва, чия пропускна здатність

не відповідає

потужності ведучого ланки, за яким

встановлюється виробнича потужність

підприємства.

У короткостроковому

періоді виробнича потужність є постійною

величиною. У довгостроковому періоді

вона може бути зменшена за рахунок

виведення з виробництва фізично і

морально

застарілих, зайвих машин, обладнання і

площ, або збільшена шляхом технічного

переозброєння виробництва, реконструкції

та розширення підприємства. У зв'язку

з цим розрізняють вхідну, вихідну,

проектну і середньорічну виробничу

потужності………………………………………….

Вхідна

виробнича потужність - це потужність

на початок звітного або планованого

періоду. …………………………………………………………………...

Вихідна

виробнича потужність - це потужність

підприємства на кінець звітного або

планованого періоду. При цьому вихідна

потужність попереднього періоду є

вхідною потужністю наступного періоду.

Вихідна потужність розраховується за

формулою:

ПМ вих

= ПМ вх

+ ПМ т

+ ПМ р

+ ПМ з

+ ПМ нс

- ПМ виб

(1.2),

де ПМ вих

- вихідна виробнича потужність; ПМ вх

- вхідна виробнича потужність; ПМ т

- приріст виробничої потужності за

рахунок технічного переозброєння

виробництва; ПМ р

- приріст виробничої потужності за

рахунок реконструкції підприємства;

ПМ з

- збільшення (зменшення) потужності

внаслідок зміни номенклатури (

трудомісткості) продукції; ПМ нс

- приріст виробничої потужності за

рахунок розширення (нового будівництва)

підприємства; ПМ виб

- вибуваюча виробнича потужність.

По

підприємствах, цехів, дільниць, потужності

яких введені в дію, але не освоєні, за

виробничу потужність приймається

введена в дію проектна потужність.

Оскільки

введення і вибуття потужностей проводиться

не одномоментно, а відбувається протягом

усього планованого періоду, то виникає

необхідність розрахунку середньорічної

виробничої потужності. Середньорічна

потужність (ПМ с)

- це потужність, якої буде розташовувати

підприємство, цех, ділянка в

та

групи обладнання основного і допоміжного

виробництва, чия пропускна здатність

не відповідає

потужності ведучого ланки, за яким

встановлюється виробнича потужність

підприємства.

У короткостроковому

періоді виробнича потужність є постійною

величиною. У довгостроковому періоді

вона може бути зменшена за рахунок

виведення з виробництва фізично і

морально

застарілих, зайвих машин, обладнання і

площ, або збільшена шляхом технічного

переозброєння виробництва, реконструкції

та розширення підприємства. У зв'язку

з цим розрізняють вхідну, вихідну,

проектну і середньорічну виробничу

потужності………………………………………….

Вхідна

виробнича потужність - це потужність

на початок звітного або планованого

періоду. …………………………………………………………………...

Вихідна

виробнича потужність - це потужність

підприємства на кінець звітного або

планованого періоду. При цьому вихідна

потужність попереднього періоду є

вхідною потужністю наступного періоду.

Вихідна потужність розраховується за

формулою:

ПМ вих

= ПМ вх

+ ПМ т

+ ПМ р

+ ПМ з

+ ПМ нс

- ПМ виб

(1.2),

де ПМ вих

- вихідна виробнича потужність; ПМ вх

- вхідна виробнича потужність; ПМ т

- приріст виробничої потужності за

рахунок технічного переозброєння

виробництва; ПМ р

- приріст виробничої потужності за

рахунок реконструкції підприємства;

ПМ з

- збільшення (зменшення) потужності

внаслідок зміни номенклатури (

трудомісткості) продукції; ПМ нс

- приріст виробничої потужності за

рахунок розширення (нового будівництва)

підприємства; ПМ виб

- вибуваюча виробнича потужність.

По

підприємствах, цехів, дільниць, потужності

яких введені в дію, але не освоєні, за

виробничу потужність приймається

введена в дію проектна потужність.

Оскільки

введення і вибуття потужностей проводиться

не одномоментно, а відбувається протягом

усього планованого періоду, то виникає

необхідність розрахунку середньорічної

виробничої потужності. Середньорічна

потужність (ПМ с)

- це потужність, якої буде розташовувати

підприємство, цех, ділянка в  середньому

за розрахунковий

період або за рік, вона визначається за

формулою:

Бурякоцукровий комплекс

України за останні п’ять років не тільки

втратив свій експортний потенціал, а й

перестав забезпечувати навіть потреби

внутрішнього ринку. Усунення кризового

становища в цукровій галузі можливе

завдяки реконструкції та оновленню

діючих підприємств цукрової промисловості

або створенню нових. Підраховано, що

будівництво цукрового заводу потужністю

6 тис. т буряків за добу обходиться

приблизно в $120...150 млн, заводу потужністю

3 тис. т — близько $100 млн. Тому розвиток

державних цукрових заводів великої

потужності виглядає вельми проблемним

через їхню велику вартість і брак

засобів. Інвестування будівництва та

реконструкції цукрових заводів практично

не проводиться через те, що прибуток

від вкладених засобів можна одержати

тільки через 10...12 років. За прогнозами

фахівців, інтенсивного вкладання коштів

у цукрову галузь поки що не буде. Так

само не передбачається і збільшення

виробництва цукру в Україні. Частина

цукрових заводів, особливо тих, які

оснащені застарілим обладнанням, мають

невеликі потужності й не можуть

забезпечити себе сировиною, законсервована.

Крім того, типовими потужностями цукрових

заводів, для яких ще можна знайти

обладнання вітчизняного виробництва,

— є підприємства, що переробляють 1,5; 3

та 6 тис. т буряків за добу. Такі підприємства

проектуються та будуються 5...7 років.

Цукрові заводи малої потужності будують

у Китаї, Індії, деяких країнах Латинської

Америки, де працюють буряково- і

тростинно-цукрові заводи малої потужності

кустарного типу з низьким технічним

рівнем та техніко-економічними

показниками, що випускають традиційні

для цих країн цукровмісні продукти.

Водночас у більшості розвинутих країн

світу склалася тенденція будівництва

заводів великої потужності, які дають

можливість знизити розрахункові питомі

витрати у фінансових, матеріальних,

енергетичних і трудових ресурсах. Так

само і в колишньому СРСР будівництво

цукрових заводів малої потужності

взагалі не проводилось, а вітчизняна

машинобудівна промисловість спеціального

технологічного обладнання малої

потужності не виробляла. Нині ж, маючи

відносно невеликі фінансові й трудові

ресурси, підприємства аграрного

середньому

за розрахунковий

період або за рік, вона визначається за

формулою:

Бурякоцукровий комплекс

України за останні п’ять років не тільки

втратив свій експортний потенціал, а й

перестав забезпечувати навіть потреби

внутрішнього ринку. Усунення кризового

становища в цукровій галузі можливе

завдяки реконструкції та оновленню

діючих підприємств цукрової промисловості

або створенню нових. Підраховано, що

будівництво цукрового заводу потужністю

6 тис. т буряків за добу обходиться

приблизно в $120...150 млн, заводу потужністю

3 тис. т — близько $100 млн. Тому розвиток

державних цукрових заводів великої

потужності виглядає вельми проблемним

через їхню велику вартість і брак

засобів. Інвестування будівництва та

реконструкції цукрових заводів практично

не проводиться через те, що прибуток

від вкладених засобів можна одержати

тільки через 10...12 років. За прогнозами

фахівців, інтенсивного вкладання коштів

у цукрову галузь поки що не буде. Так

само не передбачається і збільшення

виробництва цукру в Україні. Частина

цукрових заводів, особливо тих, які

оснащені застарілим обладнанням, мають

невеликі потужності й не можуть

забезпечити себе сировиною, законсервована.

Крім того, типовими потужностями цукрових

заводів, для яких ще можна знайти

обладнання вітчизняного виробництва,

— є підприємства, що переробляють 1,5; 3

та 6 тис. т буряків за добу. Такі підприємства

проектуються та будуються 5...7 років.

Цукрові заводи малої потужності будують

у Китаї, Індії, деяких країнах Латинської

Америки, де працюють буряково- і

тростинно-цукрові заводи малої потужності

кустарного типу з низьким технічним

рівнем та техніко-економічними

показниками, що випускають традиційні

для цих країн цукровмісні продукти.

Водночас у більшості розвинутих країн

світу склалася тенденція будівництва

заводів великої потужності, які дають

можливість знизити розрахункові питомі

витрати у фінансових, матеріальних,

енергетичних і трудових ресурсах. Так

само і в колишньому СРСР будівництво

цукрових заводів малої потужності

взагалі не проводилось, а вітчизняна

машинобудівна промисловість спеціального

технологічного обладнання малої

потужності не виробляла. Нині ж, маючи

відносно невеликі фінансові й трудові

ресурси, підприємства аграрного  комплексу

активно цікавляться будівництвом

бурякоцукрових заводів малої (100...500 т

переробки буряків за добу) та мікро-

(10...100 т переробки буряків за добу)

потужності. Такий завод повинен мати

нетрадиційні організаційно-технічні

рішення, спрощені виробничо-технічні

схеми, що дають змогу отримати цукор

або продукти, що містять цукор, а також

мінімальні потреби у персоналі, бути

збудованим у короткий (від 1 до 1,5 року)

термін із використанням місцевих

будівельних матеріалів і бути доволі

економічним. Також вони можуть бути

розраховані та побудовані для переробки

буряку, вирощеного у безпосередній до

них близькості, без його зберігання. Це

позбавить потреби мати допоміжні служби,

такі, наприклад, як кагатне поле з

розгалуженою мережею гідротранспортерів

і потрібне для них водне господарство

та очисні спорудження. У разі потреби

може бути використано польове кагатування

для короткотермінового збереження

коренеплодів. Це дасть змогу звести

нанівець транспортні витрати: кілька

вантажних автомобілів зможуть безперебійно

доставляти буряки з полів на завод

протягом усього сезону переробки.

Переробка свіжих буряків зможе забезпечити

отримання значно більшого виходу цукру

за менших неврахованих втрат на всіх

дільницях від заготівлі буряків з полів

на завод до виготовлення готової

продукції, ніж на діючих вітчизняних

підприємствах. За розрахунками російських

економістів, за продуктивності цукрового

заводу 50 т/добу за сезон тривалістю

близько 100 діб він може переробити

близько 5 тис. т сировини та виробити

500 т товарного цукру, а також у вигляді

відходів — 260 т меляси, близько 4 тис. т

сирого жому або 300 т сушеного жому, а

також 600 т фільтрувального осаду. Меляса

може бути використана для виробництва

етилового спирту, хлібопекарських

дріжджів, лимонної кислоти та інших

продуктів, жом — повноцінний корм для

тварин і сировина для отримання харчового

пектину, фільтраційний осад — добавка

до корму птахів, добриво (розкислювач

ґрунту), будівельний матеріал. Основні

виробничі показники та потрібні ресурси

цукрового заводу потужністю 250 т переробки

буряку за добу такі: 1. Річне виробництво

продукції: - основна продукція —

цукор-пісок — 3,0 тис. т (при виході цукру

— 12% із 100% буряків);

комплексу

активно цікавляться будівництвом

бурякоцукрових заводів малої (100...500 т

переробки буряків за добу) та мікро-

(10...100 т переробки буряків за добу)

потужності. Такий завод повинен мати

нетрадиційні організаційно-технічні

рішення, спрощені виробничо-технічні

схеми, що дають змогу отримати цукор

або продукти, що містять цукор, а також

мінімальні потреби у персоналі, бути

збудованим у короткий (від 1 до 1,5 року)

термін із використанням місцевих

будівельних матеріалів і бути доволі

економічним. Також вони можуть бути

розраховані та побудовані для переробки

буряку, вирощеного у безпосередній до

них близькості, без його зберігання. Це

позбавить потреби мати допоміжні служби,

такі, наприклад, як кагатне поле з

розгалуженою мережею гідротранспортерів

і потрібне для них водне господарство

та очисні спорудження. У разі потреби

може бути використано польове кагатування

для короткотермінового збереження

коренеплодів. Це дасть змогу звести

нанівець транспортні витрати: кілька

вантажних автомобілів зможуть безперебійно

доставляти буряки з полів на завод

протягом усього сезону переробки.

Переробка свіжих буряків зможе забезпечити

отримання значно більшого виходу цукру

за менших неврахованих втрат на всіх

дільницях від заготівлі буряків з полів

на завод до виготовлення готової

продукції, ніж на діючих вітчизняних

підприємствах. За розрахунками російських

економістів, за продуктивності цукрового

заводу 50 т/добу за сезон тривалістю

близько 100 діб він може переробити

близько 5 тис. т сировини та виробити

500 т товарного цукру, а також у вигляді

відходів — 260 т меляси, близько 4 тис. т

сирого жому або 300 т сушеного жому, а

також 600 т фільтрувального осаду. Меляса

може бути використана для виробництва

етилового спирту, хлібопекарських

дріжджів, лимонної кислоти та інших

продуктів, жом — повноцінний корм для

тварин і сировина для отримання харчового

пектину, фільтраційний осад — добавка

до корму птахів, добриво (розкислювач

ґрунту), будівельний матеріал. Основні

виробничі показники та потрібні ресурси

цукрового заводу потужністю 250 т переробки

буряку за добу такі: 1. Річне виробництво

продукції: - основна продукція —

цукор-пісок — 3,0 тис. т (при виході цукру

— 12% із 100% буряків);  -

побічна продукція: сирий жом — 8,8 тис.

т (70% до маси буряку, СР — 16%), меляса —

1,1 тис. т (4,5% до маси буряків), фільтраційний

осад — 3,25 тис. т (15% до маси буряків). 2.

Необхідні ресурси: - цукрові буряки —

25 тис. т; - вода промислова — 90 тис.м3./год;

- вода питна — 4 тис. м3/год; - паливо

натуральне: мазут — 1,8 тис. т, природний

газ — 200 тис. м3; у перерахунку на умовне

паливо — 2300 т у.п., вугілля — 300 т; -

електроенергія — 3,5 млн кВт/год; - вапняне

каміння — 1,8 тис. т, - скид виробничих

вод — 85 тис. м3/год; - кількість працюючих,

усього — 125, у т. ч. промислово-виробничий

персонал — 100. Орієнтовна кошторисна

вартість будівництва цукрового заводу:

потужністю 250 т переробки буряків за

добу, $ тис.: - технічний пошук — 480; -

техніко-економічне обґрунтування —

420; - проектно-кошторисна документація

на будівництво заводу — 970; - проект

організації робіт — 200; - конструкторська

документація на технологічне та

нестандартне обладнання і системи

автоматизації — 1750; - будівельно-монтажні

роботи — 11400; - технологічне та нестандартне

обладнання і системи автоматизації —

6600; - загальнопромислове обладнання

—950; монтаж обладнання і систем

автоматизації — 1800; - пусконалагоджувальні

роботи — 960; - інші роботи та витрати, в

т.ч. транспортно-складські, канцелярські

— 680. Основними вимогами, які слід

враховувати при створенні міні-цукрових

заводів, є: технологія та обладнання,

що грунтуються на принципі поєднання

в собі окремих етапів, завдяки чому

більшість операцій, що потребують

обслуговування, можуть бути виключені,

а ті, що залишаться, — автоматизовані

найпростішими засобами; витрати вапна

мають не перевищувати 0,5% маси буряків,

з тим щоб виключити будівництво власних

вапняково-газових печей, використовувати

куповане вапно, для карбонізації —

балонний газ або димові гази котельної,

максимальне використання самопливу

продуктів і зведення нанівець потреби

в електроенергії. Крім того, робота

малих підприємств може бути раціонально

сполучена з великими. Міні-цукрові

заводи можуть виступати постачальниками

сиропу на великі підприємства, які

повністю звільняються від завдання

переробки буряків, а зорієнтовані лише

на додаткове очищення сиропу та вилучення

цукру — як це робиться під час переробки

цукру-сирцю. За такої

-

побічна продукція: сирий жом — 8,8 тис.

т (70% до маси буряку, СР — 16%), меляса —

1,1 тис. т (4,5% до маси буряків), фільтраційний

осад — 3,25 тис. т (15% до маси буряків). 2.

Необхідні ресурси: - цукрові буряки —

25 тис. т; - вода промислова — 90 тис.м3./год;

- вода питна — 4 тис. м3/год; - паливо

натуральне: мазут — 1,8 тис. т, природний

газ — 200 тис. м3; у перерахунку на умовне

паливо — 2300 т у.п., вугілля — 300 т; -

електроенергія — 3,5 млн кВт/год; - вапняне

каміння — 1,8 тис. т, - скид виробничих

вод — 85 тис. м3/год; - кількість працюючих,

усього — 125, у т. ч. промислово-виробничий

персонал — 100. Орієнтовна кошторисна

вартість будівництва цукрового заводу:

потужністю 250 т переробки буряків за

добу, $ тис.: - технічний пошук — 480; -

техніко-економічне обґрунтування —

420; - проектно-кошторисна документація

на будівництво заводу — 970; - проект

організації робіт — 200; - конструкторська

документація на технологічне та

нестандартне обладнання і системи

автоматизації — 1750; - будівельно-монтажні

роботи — 11400; - технологічне та нестандартне

обладнання і системи автоматизації —

6600; - загальнопромислове обладнання

—950; монтаж обладнання і систем

автоматизації — 1800; - пусконалагоджувальні

роботи — 960; - інші роботи та витрати, в

т.ч. транспортно-складські, канцелярські

— 680. Основними вимогами, які слід

враховувати при створенні міні-цукрових

заводів, є: технологія та обладнання,

що грунтуються на принципі поєднання

в собі окремих етапів, завдяки чому

більшість операцій, що потребують

обслуговування, можуть бути виключені,

а ті, що залишаться, — автоматизовані

найпростішими засобами; витрати вапна

мають не перевищувати 0,5% маси буряків,

з тим щоб виключити будівництво власних

вапняково-газових печей, використовувати

куповане вапно, для карбонізації —

балонний газ або димові гази котельної,

максимальне використання самопливу

продуктів і зведення нанівець потреби

в електроенергії. Крім того, робота

малих підприємств може бути раціонально

сполучена з великими. Міні-цукрові

заводи можуть виступати постачальниками

сиропу на великі підприємства, які

повністю звільняються від завдання

переробки буряків, а зорієнтовані лише

на додаткове очищення сиропу та вилучення

цукру — як це робиться під час переробки

цукру-сирцю. За такої  організації

виробничого процесу витрати на зберігання

та транспортування сиропу в цистернах

значно менші порівняно з витратами на

заготівлю і зберігання буряків на

великих підприємствах. Типова схема

виробництва цукру-піску, що застосовується

на більшості підприємств цукрової

промисловості України, містить такі

технологічні операції: безперервне

знецукрення бурякової стружки, пресування

жому, повернення всієї жомопресової

води в дифузійну установку,

вапняково-вуглекислотне очищення

дифузійного соку, три кристалізації та

афінацію жовтого цукру ІІІ кристалізації.

Наведемо особливості технологічного

процесу виробництва цукру на підприємствах

малої потужності. Основна сировина

(цукрові буряки) подається автосамоскидами

у бункер, де відбувається перше відділення

від них землі. Бурякоподавач транспортує

буряки з бункера до бурякомийки, що

складається з камер попереднього та

остаточного миття, а також каменевідділювача.

Буряки відмивають від легких і тяжких

домішок, потім вивантажують у приймальний

лоток елеватора, котрий піднімає їх та

вивантажує у бункер, який є нагромаджувачем

для бурякорізки. Отримана бурякова

стружка через ошпарювач надходить до

дифузійного апарата. Буряковий сік з

апарата стікає в збірник соку, звідки

одна його частина повертається в

ошпарювач, а інша йде на виробництво

через пульповловлювач. Після підігрівача

сік послідовно проходить очищення в

дефекосатураторі, дефекаторі та

сатураторі. У збірнику сік обробляється

флокулянтом і реагентами, потім насосом

подається в підігрівач, звідки самопливом

проходить через фільтр до збірника.

Після обробки реагентами сік через

підігрівач потрапляє в двокорпусну

випарну установку, де згущується до

сиропу з вмістом сухих речовин 60%. Сироп

вивантажується у збірник і перемішується

з клеровкою, що надходить до мішалок.

Далі суміш сиропу з клеровкою перекачується

у збірник-підігрівач сиропу, після чого

вона надходить до фільтра, а з нього у

збірник. Із цього збірника сироп знову

закачують у підігрівач, який живить

вакуум-апарат. У вакуум-апараті сироп

згущують до 76...79% сухих речовин, заводять

кристали та сиропом із підігрівача

нарощують їх до розміру 0,5...1 мм. За вмісту

сухих речовин 90...91% утфель І вивантажують

в утфелеперемішувач-кристалізатор і

продовжують нарощувати

організації

виробничого процесу витрати на зберігання

та транспортування сиропу в цистернах

значно менші порівняно з витратами на

заготівлю і зберігання буряків на

великих підприємствах. Типова схема

виробництва цукру-піску, що застосовується

на більшості підприємств цукрової

промисловості України, містить такі

технологічні операції: безперервне

знецукрення бурякової стружки, пресування

жому, повернення всієї жомопресової

води в дифузійну установку,

вапняково-вуглекислотне очищення

дифузійного соку, три кристалізації та

афінацію жовтого цукру ІІІ кристалізації.

Наведемо особливості технологічного

процесу виробництва цукру на підприємствах

малої потужності. Основна сировина

(цукрові буряки) подається автосамоскидами

у бункер, де відбувається перше відділення

від них землі. Бурякоподавач транспортує

буряки з бункера до бурякомийки, що

складається з камер попереднього та

остаточного миття, а також каменевідділювача.

Буряки відмивають від легких і тяжких

домішок, потім вивантажують у приймальний

лоток елеватора, котрий піднімає їх та

вивантажує у бункер, який є нагромаджувачем

для бурякорізки. Отримана бурякова

стружка через ошпарювач надходить до

дифузійного апарата. Буряковий сік з

апарата стікає в збірник соку, звідки

одна його частина повертається в

ошпарювач, а інша йде на виробництво

через пульповловлювач. Після підігрівача

сік послідовно проходить очищення в

дефекосатураторі, дефекаторі та

сатураторі. У збірнику сік обробляється

флокулянтом і реагентами, потім насосом

подається в підігрівач, звідки самопливом

проходить через фільтр до збірника.

Після обробки реагентами сік через

підігрівач потрапляє в двокорпусну

випарну установку, де згущується до

сиропу з вмістом сухих речовин 60%. Сироп

вивантажується у збірник і перемішується

з клеровкою, що надходить до мішалок.

Далі суміш сиропу з клеровкою перекачується

у збірник-підігрівач сиропу, після чого

вона надходить до фільтра, а з нього у

збірник. Із цього збірника сироп знову

закачують у підігрівач, який живить

вакуум-апарат. У вакуум-апараті сироп

згущують до 76...79% сухих речовин, заводять

кристали та сиропом із підігрівача

нарощують їх до розміру 0,5...1 мм. За вмісту

сухих речовин 90...91% утфель І вивантажують

в утфелеперемішувач-кристалізатор і

продовжують нарощувати  кристали

охолодженням. Потім утфель І обробляють

у центрифузі. Цукор-пісок вивантажують

на стрічковий транспортер і спрямовують

у сушильно-охолоджувальний апарат.

Відтоки через збірники перекачують у

збірник-підігрівач. Уварювання утфелю

ІІ відбувається на основі сиропу та

відтоків у вакуум-апараті та

утфелеперемішувачі-кристалізаторі.

Кристали нарощують до 90...92% сухих речовин,

потім утфель вивантажують в

утфелеперемішувач-кристалізатор, далі

у центрифугу, й отриманий жовтий цукор

вивантажують у перемішувач, розчиняють

соком до вмісту сухих речовин 65% і за

температури 80...85°С подають у збірник

сиропу та клеровки на уварювання. Мелясу

з центрифуги вивантажують у збірник, а

потім перекачують на склад у додаткову

місткість. Розрідження у вакуум-апаратах

створюються з допомогою барометричного

конденсатора. Збільшити тривалість

сезону використання заводу та поліпшити

його економічні показники можна завдяки:

збільшенню потужності підготовчої

частини лінії, можна виробляти цукровий

сироп у запас і використовувати його

по закінченні сезону переробки буряків,

подовживши час роботи заводу на 2...3

місяці; використанню у міжсезонний

період дооснащеного обладнання заводу

для отримання етилового спирту з меляси,

картоплі, зерна, фруктів, для виробництва

згущеного молока, кондитерських виробів

на основі цукру чи цукрового сиропу.

Отже, технологічна схема виробництва

цукру-піску на підприємстві малої

потужності різниться з традиційною

технологією виробництва цукру

застосуванням посиленого реагентного

очищення бурякового соку замість другої

сатурації та сульфітації сірчаним

газом, що спрощує технологію та виключає

викиди шкідливих речовин в атмосферу.

Використання проміжних місткостей із

безперервним технологічним процесом

полегшує його управління. Технічна

характеристика: - продуктивність за

сировиною — 100 т/добу; - вихід цукру, за

цукристості сировини 18% — 10%; - вихід

сирого жому — 40 т/добу; - вихід меляси —

2,5 т/добу; - встановлена потужність — 70

кВт; - витрати пари — 1750 кг/год; - витрати

води — 40 м3/добу; - витрати негашеного

вапна — 750 кг/добу; - витрати вуглекислого

газу — 500 кг/добу; - об’єм каналізаційних

стоків — 30 м3/добу; - площа приміщення —

350 м2; - висота

кристали

охолодженням. Потім утфель І обробляють

у центрифузі. Цукор-пісок вивантажують

на стрічковий транспортер і спрямовують

у сушильно-охолоджувальний апарат.

Відтоки через збірники перекачують у

збірник-підігрівач. Уварювання утфелю

ІІ відбувається на основі сиропу та

відтоків у вакуум-апараті та

утфелеперемішувачі-кристалізаторі.

Кристали нарощують до 90...92% сухих речовин,

потім утфель вивантажують в

утфелеперемішувач-кристалізатор, далі

у центрифугу, й отриманий жовтий цукор

вивантажують у перемішувач, розчиняють

соком до вмісту сухих речовин 65% і за

температури 80...85°С подають у збірник

сиропу та клеровки на уварювання. Мелясу

з центрифуги вивантажують у збірник, а

потім перекачують на склад у додаткову

місткість. Розрідження у вакуум-апаратах

створюються з допомогою барометричного

конденсатора. Збільшити тривалість

сезону використання заводу та поліпшити

його економічні показники можна завдяки:

збільшенню потужності підготовчої

частини лінії, можна виробляти цукровий

сироп у запас і використовувати його

по закінченні сезону переробки буряків,

подовживши час роботи заводу на 2...3

місяці; використанню у міжсезонний

період дооснащеного обладнання заводу

для отримання етилового спирту з меляси,

картоплі, зерна, фруктів, для виробництва

згущеного молока, кондитерських виробів

на основі цукру чи цукрового сиропу.

Отже, технологічна схема виробництва

цукру-піску на підприємстві малої

потужності різниться з традиційною

технологією виробництва цукру

застосуванням посиленого реагентного

очищення бурякового соку замість другої

сатурації та сульфітації сірчаним

газом, що спрощує технологію та виключає

викиди шкідливих речовин в атмосферу.

Використання проміжних місткостей із

безперервним технологічним процесом

полегшує його управління. Технічна

характеристика: - продуктивність за

сировиною — 100 т/добу; - вихід цукру, за

цукристості сировини 18% — 10%; - вихід

сирого жому — 40 т/добу; - вихід меляси —

2,5 т/добу; - встановлена потужність — 70

кВт; - витрати пари — 1750 кг/год; - витрати

води — 40 м3/добу; - витрати негашеного

вапна — 750 кг/добу; - витрати вуглекислого

газу — 500 кг/добу; - об’єм каналізаційних

стоків — 30 м3/добу; - площа приміщення —

350 м2; - висота  приміщення

загальна, не менше — 6 м; (сокодобувного

та продуктового відділення, не менше—

10 м); - кількість обслуговуючого персоналу

за зміну — 6...8 осіб; - маса основного

технологічного обладнання — 45 т; -

встановлений термін служби — 7 років.

Склад лінії: бункер приймання буряків

—1; бурякоподавач — 1; бурякомийка — 1;

елеватор — 1; бурякорізка — 1; ошпарювач

— 1; дифузійний апарат — 1; пульповловлювач

— 1; дефекосатуратор соку — 1; дефекатор

— 1; сатуратор — 1; фільтри соку та сиропу

— 2; випарний апарат — 2; вакуум-апарат

— 2; утфелеперемішувач-кристалізатор

— 2; перемішувач — 1; центрифуга — 2;

транспортер — 1; сушильно-охолоджувальний

апарат — 1; перемішувач вапняного молока

— 1; барометричний конденсатор — 1;

збірники-підігрівачі — 5; збірники соку,

сиропу, відтоку, меляси — 7; додаткове

обладнання: прес для віджиму жому— 1;

сушарка для жому — 1; прес для брикетування

сухого жому — 1; додатковий збірник

меляси — 1; комплект обладнання для

виробництва етилового спирту з меляси

— 1. Отже, повний комплекс заходів щодо

будівництва цукрових заводів малої

потужності складається з: - технічного

пошуку на місці; - техніко-економічного

обгрунтування; розробки проекту

будівництва заводу; розробки проекту

організації робіт; будівництва промислових

і цивільних об’єктів заводу; - постачання

технологічного, нестандартного та

загальнопромислового обладнання і

систем автоматизації; - монтажу обладнання

та систем автоматизації; - пусконалагоджувальних

робіт із введення заводу в експлуатацію

до досягнення проектної потужності.

Основними вітчизняними виробниками

обладнання для цукрових заводів були

й залишаються: машинобудівний завод

“Прогрес” (Житомирська область), ВАТ

“Гребінківський машинобудівельний

завод “Цукорпроммеханізація” (Київська

область), ВАТ “Красилівський машинобудівний

завод” (Хмельницька область), ВО “Завод

ім. Малишева” (Харків), ВАТ “Смілянський

машзавод” (Черкаська область), ВАТ

“Яготинський механічний завод”

(Київська область) тощо. Завод з

встановленою лінією має бути розташований

бажано поблизу природного водоймища

(річки, ставка) на відносно рівному

майданчику з невеликим нахилом для

стоку дощових і талих вод. На промисловому

майданчику мають бути передбачені

автомобільні ваги, склад цукру на 2...3

тис. мішків, склад хімреактивів, склад

вапна на 30 т, майданчик для складування

відпрацьованих фільтрувальних осадів,

механічні майстерні, склад або місткість

для жому, хіміко-технологічна лабораторія,

котельня, електропідстанція, відстійник

для брудної води 20...30 м2. Для короткотермінового

зберігання 500 т буряків поряд із заводом

слід обладнати майданчик із твердим

покриттям площею 300...400 м2, для зберігання

сирого жому споруджується заглиблена

у землю місткість на 50...100 м3. Виробництво

забезпечується водою з природних

водоймищ та артезіанської свердловини.

Передбачається схема оборотного

водопостачання: води І і ІІ категорій

після охолодження та відстоювання

використовуються повторно, а вода ІІІ

категорії піддається відстоюванню,

керуванню та скидається в природне

водоймище. Завод забезпечується парою

від власної котельні з використанням

котлів на мазуті, солярці та іншому

паливі або електричних котлів. Компонування

обладнання передбачається за окремими

технологічними блоками. Нині в Україні

є кілька фірм, які пропонують послуги

з організації будівництва таких

підприємств і налагодження виробництва

цукру на них. Залежно від кліматичних

умов можна обрати завод потужністю 200,

250, 300 і 500 т переробки буряків за добу.

На таких підприємствах з 1 т буряків

зазвичай можна отримати 120...140 кг цукру.

Розвиток як великих, так і міні-підприємств

цукрової промисловості, значною мірою

залежить від активізації формування

внутрішнього і зовнішнього ринків

збуту; створення пільгового режиму

кредитування галузі; вдосконалення

відносин у сфері виробництва і переробки

цукросировини, дебартеризації; завершення

земельної реформи тощо. Т. Лагода, канд.

екон. наук, Український державний

університет харчових технологій, О.

Дерев’янко, канд. екон. наук, Київський

національний економічний університет

приміщення

загальна, не менше — 6 м; (сокодобувного

та продуктового відділення, не менше—

10 м); - кількість обслуговуючого персоналу

за зміну — 6...8 осіб; - маса основного

технологічного обладнання — 45 т; -

встановлений термін служби — 7 років.

Склад лінії: бункер приймання буряків

—1; бурякоподавач — 1; бурякомийка — 1;

елеватор — 1; бурякорізка — 1; ошпарювач

— 1; дифузійний апарат — 1; пульповловлювач

— 1; дефекосатуратор соку — 1; дефекатор

— 1; сатуратор — 1; фільтри соку та сиропу

— 2; випарний апарат — 2; вакуум-апарат

— 2; утфелеперемішувач-кристалізатор

— 2; перемішувач — 1; центрифуга — 2;

транспортер — 1; сушильно-охолоджувальний

апарат — 1; перемішувач вапняного молока

— 1; барометричний конденсатор — 1;

збірники-підігрівачі — 5; збірники соку,

сиропу, відтоку, меляси — 7; додаткове

обладнання: прес для віджиму жому— 1;

сушарка для жому — 1; прес для брикетування

сухого жому — 1; додатковий збірник

меляси — 1; комплект обладнання для

виробництва етилового спирту з меляси

— 1. Отже, повний комплекс заходів щодо

будівництва цукрових заводів малої

потужності складається з: - технічного

пошуку на місці; - техніко-економічного

обгрунтування; розробки проекту

будівництва заводу; розробки проекту

організації робіт; будівництва промислових

і цивільних об’єктів заводу; - постачання

технологічного, нестандартного та

загальнопромислового обладнання і

систем автоматизації; - монтажу обладнання

та систем автоматизації; - пусконалагоджувальних

робіт із введення заводу в експлуатацію

до досягнення проектної потужності.

Основними вітчизняними виробниками

обладнання для цукрових заводів були

й залишаються: машинобудівний завод

“Прогрес” (Житомирська область), ВАТ

“Гребінківський машинобудівельний

завод “Цукорпроммеханізація” (Київська

область), ВАТ “Красилівський машинобудівний

завод” (Хмельницька область), ВО “Завод

ім. Малишева” (Харків), ВАТ “Смілянський

машзавод” (Черкаська область), ВАТ

“Яготинський механічний завод”

(Київська область) тощо. Завод з

встановленою лінією має бути розташований

бажано поблизу природного водоймища

(річки, ставка) на відносно рівному

майданчику з невеликим нахилом для

стоку дощових і талих вод. На промисловому

майданчику мають бути передбачені

автомобільні ваги, склад цукру на 2...3

тис. мішків, склад хімреактивів, склад

вапна на 30 т, майданчик для складування

відпрацьованих фільтрувальних осадів,

механічні майстерні, склад або місткість

для жому, хіміко-технологічна лабораторія,

котельня, електропідстанція, відстійник

для брудної води 20...30 м2. Для короткотермінового

зберігання 500 т буряків поряд із заводом

слід обладнати майданчик із твердим

покриттям площею 300...400 м2, для зберігання

сирого жому споруджується заглиблена

у землю місткість на 50...100 м3. Виробництво

забезпечується водою з природних

водоймищ та артезіанської свердловини.

Передбачається схема оборотного

водопостачання: води І і ІІ категорій

після охолодження та відстоювання

використовуються повторно, а вода ІІІ

категорії піддається відстоюванню,

керуванню та скидається в природне

водоймище. Завод забезпечується парою

від власної котельні з використанням

котлів на мазуті, солярці та іншому

паливі або електричних котлів. Компонування

обладнання передбачається за окремими

технологічними блоками. Нині в Україні

є кілька фірм, які пропонують послуги

з організації будівництва таких

підприємств і налагодження виробництва

цукру на них. Залежно від кліматичних

умов можна обрати завод потужністю 200,

250, 300 і 500 т переробки буряків за добу.

На таких підприємствах з 1 т буряків

зазвичай можна отримати 120...140 кг цукру.

Розвиток як великих, так і міні-підприємств

цукрової промисловості, значною мірою

залежить від активізації формування

внутрішнього і зовнішнього ринків

збуту; створення пільгового режиму

кредитування галузі; вдосконалення

відносин у сфері виробництва і переробки

цукросировини, дебартеризації; завершення

земельної реформи тощо. Т. Лагода, канд.

екон. наук, Український державний

університет харчових технологій, О.

Дерев’янко, канд. екон. наук, Київський

національний економічний університет

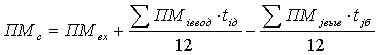

(1.3),

де ПМ з

- середньорічна виробнича потужність;

ПМiввод. - Вводиться i-а

виробнича потужність; t

Iд

- кількість місяців у році, протягом

яких буде діяти i-я

(1.3),

де ПМ з

- середньорічна виробнича потужність;

ПМiввод. - Вводиться i-а

виробнича потужність; t

Iд

- кількість місяців у році, протягом

яких буде діяти i-я

потужність;

ПМ jвив

- виведена j-а

виробнича потужність; t

jб

- кількість місяців у році, протягом

яких не буде діяти j-я

виведена потужність; 12 - кількість

місяців у році.

Цю формулу

можна розглядати також як баланс

виробничої потужності. Баланс виробничої

потужності повинен щорічно розроблятися

на кожному підприємстві для обгрунтування

виробничих програм виробничими

потужностями, спеціалізації і кооперування

виробництва, а також визначення необхідної

величини реальних інвестицій.

Після обгрунтування виробничої

програми оцінюють можливості її виконання

з урахуванням виробничої потужності

при її нормативному використанні і

проводять наступний розрахунок:

планований обсяг випуску (розроблений

з урахуванням планів збуту та укладених

договорів

- У план)

зіставляють з можливим (У можл).

При В можл>

У план

необхідно збільшити виробничу потужність

або поліпшити її використання, а при В

план

<У можл

слід передбачити довантаження потужності

на основі додаткових замовлень, пошуку

ринку збуту. У разі повного використання

потужностей та відсутності можливості

її збільшення необхідно передбачити

зменшення плану виробничої програми.

Ступінь використання виробничої

потужності підприємства характеризується

наступними показниками:

Коефіцієнтом використання потужності

(К І.М),

що є найбільш узагальненим показником

використання потужності, який визначається

за формулою:

До І.М

= О факт

/ М СРЛ

потужність;

ПМ jвив

- виведена j-а

виробнича потужність; t

jб

- кількість місяців у році, протягом

яких не буде діяти j-я

виведена потужність; 12 - кількість

місяців у році.

Цю формулу

можна розглядати також як баланс

виробничої потужності. Баланс виробничої

потужності повинен щорічно розроблятися

на кожному підприємстві для обгрунтування

виробничих програм виробничими

потужностями, спеціалізації і кооперування

виробництва, а також визначення необхідної

величини реальних інвестицій.

Після обгрунтування виробничої

програми оцінюють можливості її виконання

з урахуванням виробничої потужності

при її нормативному використанні і

проводять наступний розрахунок:

планований обсяг випуску (розроблений

з урахуванням планів збуту та укладених

договорів

- У план)

зіставляють з можливим (У можл).

При В можл>

У план

необхідно збільшити виробничу потужність

або поліпшити її використання, а при В

план

<У можл

слід передбачити довантаження потужності

на основі додаткових замовлень, пошуку

ринку збуту. У разі повного використання

потужностей та відсутності можливості

її збільшення необхідно передбачити

зменшення плану виробничої програми.

Ступінь використання виробничої

потужності підприємства характеризується

наступними показниками:

Коефіцієнтом використання потужності

(К І.М),

що є найбільш узагальненим показником

використання потужності, який визначається

за формулою:

До І.М

= О факт

/ М СРЛ

де О факт - фактичний обсяг випуску продукції;……………………………………… М СРЛ - середньорічна виробнича потужність. ………………………………………

Бурякоцукровий

комплекс України за останні п’ять років

не тільки втратив свій експортний

потенціал, а й перестав забезпечувати

навіть потреби внутрішнього ринку.

Усунення кризового становища в цукровій

галузі можливе завдяки реконструкції

та оновленню діючих підприємств цукрової

промисловості або створенню нових.

Підраховано, що будівництво цукрового

заводу  потужністю

6 тис. т буряків за добу обходиться

приблизно в $120...150 млн, заводу потужністю

3 тис. т — близько $100 млн. Тому розвиток

державних цукрових заводів великої

потужності виглядає вельми проблемним

через їхню велику вартість і брак

засобів. Інвестування будівництва та

реконструкції цукрових заводів практично

не проводиться через те, що прибуток

від вкладених засобів можна одержати

тільки через 10...12 років. За прогнозами

фахівців, інтенсивного вкладання коштів

у цукрову галузь поки що не буде. Так

само не передбачається і збільшення

виробництва цукру в Україні. Частина

цукрових заводів, особливо тих, які

оснащені застарілим обладнанням, мають

невеликі потужності й не можуть

забезпечити себе сировиною, законсервована.

Крім того, типовими потужностями цукрових

заводів, для яких ще можна знайти

обладнання вітчизняного виробництва,

— є підприємства, що переробляють 1,5; 3

та 6 тис. т буряків за добу. Такі підприємства

проектуються та будуються 5...7 років.

Цукрові заводи малої потужності будують

у Китаї, Індії, деяких країнах Латинської

Америки, де працюють буряково- і

тростинно-цукрові заводи малої потужності

кустарного типу з низьким технічним

рівнем та техніко-економічними

показниками, що випускають традиційні

для цих країн цукровмісні продукти.

Водночас у більшості розвинутих країн

світу склалася тенденція будівництва

заводів великої потужності, які дають

можливість знизити розрахункові питомі

витрати у фінансових, матеріальних,

енергетичних і трудових ресурсах. Так

само і в колишньому СРСР будівництво

цукрових заводів малої потужності

взагалі не проводилось, а вітчизняна

машинобудівна промисловість спеціального

технологічного обладнання малої

потужності не виробляла. Нині ж, маючи

відносно невеликі фінансові й трудові

ресурси, підприємства аграрного комплексу

активно цікавляться будівництвом

бурякоцукрових заводів малої (100...500 т

переробки буряків за добу) та мікро-

(10...100 т переробки буряків за добу)

потужності. Такий завод повинен мати

нетрадиційні організаційно-технічні

рішення, спрощені виробничо-технічні

схеми, що дають змогу отримати цукор

або продукти, що містять цукор, а також

мінімальні потреби у персоналі, бути

збудованим у короткий (від 1 до 1,5 року)

потужністю

6 тис. т буряків за добу обходиться

приблизно в $120...150 млн, заводу потужністю

3 тис. т — близько $100 млн. Тому розвиток

державних цукрових заводів великої

потужності виглядає вельми проблемним

через їхню велику вартість і брак

засобів. Інвестування будівництва та

реконструкції цукрових заводів практично

не проводиться через те, що прибуток

від вкладених засобів можна одержати

тільки через 10...12 років. За прогнозами

фахівців, інтенсивного вкладання коштів

у цукрову галузь поки що не буде. Так

само не передбачається і збільшення

виробництва цукру в Україні. Частина

цукрових заводів, особливо тих, які

оснащені застарілим обладнанням, мають

невеликі потужності й не можуть

забезпечити себе сировиною, законсервована.

Крім того, типовими потужностями цукрових

заводів, для яких ще можна знайти

обладнання вітчизняного виробництва,

— є підприємства, що переробляють 1,5; 3

та 6 тис. т буряків за добу. Такі підприємства

проектуються та будуються 5...7 років.

Цукрові заводи малої потужності будують

у Китаї, Індії, деяких країнах Латинської

Америки, де працюють буряково- і

тростинно-цукрові заводи малої потужності

кустарного типу з низьким технічним

рівнем та техніко-економічними

показниками, що випускають традиційні

для цих країн цукровмісні продукти.

Водночас у більшості розвинутих країн

світу склалася тенденція будівництва

заводів великої потужності, які дають

можливість знизити розрахункові питомі

витрати у фінансових, матеріальних,

енергетичних і трудових ресурсах. Так

само і в колишньому СРСР будівництво

цукрових заводів малої потужності

взагалі не проводилось, а вітчизняна

машинобудівна промисловість спеціального

технологічного обладнання малої

потужності не виробляла. Нині ж, маючи

відносно невеликі фінансові й трудові

ресурси, підприємства аграрного комплексу

активно цікавляться будівництвом

бурякоцукрових заводів малої (100...500 т

переробки буряків за добу) та мікро-

(10...100 т переробки буряків за добу)

потужності. Такий завод повинен мати

нетрадиційні організаційно-технічні

рішення, спрощені виробничо-технічні

схеми, що дають змогу отримати цукор

або продукти, що містять цукор, а також

мінімальні потреби у персоналі, бути

збудованим у короткий (від 1 до 1,5 року)

термін

із використанням місцевих будівельних

матеріалів і бути доволі економічним.

Також вони можуть бути розраховані та

побудовані для переробки буряку,

вирощеного у безпосередній до них

близькості, без його зберігання. Це

позбавить потреби мати допоміжні служби,

такі, наприклад, як кагатне поле з

розгалуженою мережею гідротранспортерів

і потрібне для них водне господарство

та очисні спорудження. У разі потреби

може бути використано польове кагатування

для короткотермінового збереження

коренеплодів. Це дасть змогу звести

нанівець транспортні витрати: кілька

вантажних автомобілів зможуть безперебійно

доставляти буряки з полів на завод

протягом усього сезону переробки.

Переробка свіжих буряків зможе забезпечити

отримання значно більшого виходу цукру

за менших неврахованих втрат на всіх

дільницях від заготівлі буряків з полів

на завод до виготовлення готової

продукції, ніж на діючих вітчизняних

підприємствах. За розрахунками російських

економістів, за продуктивності цукрового

заводу 50 т/добу за сезон тривалістю

близько 100 діб він може переробити

близько 5 тис. т сировини та виробити

500 т товарного цукру, а також у вигляді

відходів — 260 т меляси, близько 4 тис. т

сирого жому або 300 т сушеного жому, а

також 600 т фільтрувального осаду. Меляса

може бути використана для виробництва

етилового спирту, хлібопекарських

дріжджів, лимонної кислоти та інших

продуктів, жом — повноцінний корм для

тварин і сировина для отримання харчового

пектину, фільтраційний осад — добавка

до корму птахів, добриво (розкислювач

ґрунту), будівельний матеріал. Основні

виробничі показники та потрібні ресурси

цукрового заводу потужністю 250 т переробки

буряку за добу такі: 1. Річне виробництво

продукції: - основна продукція —

цукор-пісок — 3,0 тис. т (при виході цукру

— 12% із 100% буряків); - побічна продукція:

сирий жом — 8,8 тис. т (70% до маси буряку,

СР — 16%), меляса — 1,1 тис. т (4,5% до маси

буряків), фільтраційний осад — 3,25 тис.

т (15% до маси буряків). 2. Необхідні ресурси:

- цукрові буряки — 25 тис. т; - вода

промислова — 90 тис.м3./год; - вода питна

— 4 тис. м3/год; - паливо натуральне: мазут

— 1,8 тис. т, природний газ — 200 тис. м3; у

перерахунку на умовне паливо — 2300 т

у.п., вугілля — 300 т; - електроенергія —

3,5 млн кВт/год; - вапняне

термін

із використанням місцевих будівельних

матеріалів і бути доволі економічним.

Також вони можуть бути розраховані та

побудовані для переробки буряку,

вирощеного у безпосередній до них

близькості, без його зберігання. Це

позбавить потреби мати допоміжні служби,

такі, наприклад, як кагатне поле з

розгалуженою мережею гідротранспортерів

і потрібне для них водне господарство

та очисні спорудження. У разі потреби

може бути використано польове кагатування

для короткотермінового збереження

коренеплодів. Це дасть змогу звести

нанівець транспортні витрати: кілька

вантажних автомобілів зможуть безперебійно

доставляти буряки з полів на завод

протягом усього сезону переробки.

Переробка свіжих буряків зможе забезпечити

отримання значно більшого виходу цукру

за менших неврахованих втрат на всіх

дільницях від заготівлі буряків з полів

на завод до виготовлення готової

продукції, ніж на діючих вітчизняних

підприємствах. За розрахунками російських

економістів, за продуктивності цукрового

заводу 50 т/добу за сезон тривалістю

близько 100 діб він може переробити

близько 5 тис. т сировини та виробити

500 т товарного цукру, а також у вигляді

відходів — 260 т меляси, близько 4 тис. т

сирого жому або 300 т сушеного жому, а

також 600 т фільтрувального осаду. Меляса

може бути використана для виробництва

етилового спирту, хлібопекарських

дріжджів, лимонної кислоти та інших

продуктів, жом — повноцінний корм для

тварин і сировина для отримання харчового

пектину, фільтраційний осад — добавка

до корму птахів, добриво (розкислювач

ґрунту), будівельний матеріал. Основні

виробничі показники та потрібні ресурси

цукрового заводу потужністю 250 т переробки

буряку за добу такі: 1. Річне виробництво

продукції: - основна продукція —

цукор-пісок — 3,0 тис. т (при виході цукру

— 12% із 100% буряків); - побічна продукція:

сирий жом — 8,8 тис. т (70% до маси буряку,

СР — 16%), меляса — 1,1 тис. т (4,5% до маси

буряків), фільтраційний осад — 3,25 тис.

т (15% до маси буряків). 2. Необхідні ресурси:

- цукрові буряки — 25 тис. т; - вода

промислова — 90 тис.м3./год; - вода питна

— 4 тис. м3/год; - паливо натуральне: мазут

— 1,8 тис. т, природний газ — 200 тис. м3; у

перерахунку на умовне паливо — 2300 т

у.п., вугілля — 300 т; - електроенергія —

3,5 млн кВт/год; - вапняне  каміння

— 1,8 тис. т, - скид виробничих вод — 85

тис. м3/год; - кількість працюючих, усього

— 125, у т. ч. промислово-виробничий

персонал — 100. Орієнтовна кошторисна

вартість будівництва цукрового заводу:

потужністю 250 т переробки буряків за

добу, $ тис.: - технічний пошук — 480; -

техніко-економічне обґрунтування —

420; - проектно-кошторисна документація

на будівництво заводу — 970; - проект

організації робіт — 200; - конструкторська

документація на технологічне та

нестандартне обладнання і системи

автоматизації — 1750; - будівельно-монтажні

роботи — 11400; - технологічне та нестандартне

обладнання і системи автоматизації —

6600; - загальнопромислове обладнання

—950; монтаж обладнання і систем

автоматизації — 1800; - пусконалагоджувальні

роботи — 960; - інші роботи та витрати, в

т.ч. транспортно-складські, канцелярські

— 680. Основними вимогами, які слід

враховувати при створенні міні-цукрових

заводів, є: технологія та обладнання,

що грунтуються на принципі поєднання

в собі окремих етапів, завдяки чому

більшість операцій, що потребують

обслуговування, можуть бути виключені,

а ті, що залишаться, — автоматизовані

найпростішими засобами; витрати вапна

мають не перевищувати 0,5% маси буряків,

з тим щоб виключити будівництво власних

вапняково-газових печей, використовувати

куповане вапно, для карбонізації —

балонний газ або димові гази котельної,

максимальне використання самопливу

продуктів і зведення нанівець потреби

в електроенергії. Крім того, робота

малих підприємств може бути раціонально

сполучена з великими. Міні-цукрові

заводи можуть виступати постачальниками

сиропу на великі підприємства, які

повністю звільняються від завдання

переробки буряків, а зорієнтовані лише

на додаткове очищення сиропу та вилучення

цукру — як це робиться під час переробки

цукру-сирцю. За такої організації

виробничого процесу витрати на зберігання

та транспортування сиропу в цистернах

значно менші порівняно з витратами на

заготівлю і зберігання буряків на

великих підприємствах. Типова схема

виробництва цукру-піску, що застосовується

на більшості підприємств цукрової

промисловості України, містить такі

технологічні операції: безперервне

знецукрення бурякової стружки, пресування

жому, повернення всієї жомопресової

води в дифузійну установку,

каміння

— 1,8 тис. т, - скид виробничих вод — 85

тис. м3/год; - кількість працюючих, усього

— 125, у т. ч. промислово-виробничий

персонал — 100. Орієнтовна кошторисна

вартість будівництва цукрового заводу:

потужністю 250 т переробки буряків за

добу, $ тис.: - технічний пошук — 480; -

техніко-економічне обґрунтування —

420; - проектно-кошторисна документація

на будівництво заводу — 970; - проект

організації робіт — 200; - конструкторська

документація на технологічне та

нестандартне обладнання і системи

автоматизації — 1750; - будівельно-монтажні

роботи — 11400; - технологічне та нестандартне

обладнання і системи автоматизації —

6600; - загальнопромислове обладнання

—950; монтаж обладнання і систем

автоматизації — 1800; - пусконалагоджувальні

роботи — 960; - інші роботи та витрати, в

т.ч. транспортно-складські, канцелярські

— 680. Основними вимогами, які слід

враховувати при створенні міні-цукрових

заводів, є: технологія та обладнання,

що грунтуються на принципі поєднання

в собі окремих етапів, завдяки чому

більшість операцій, що потребують

обслуговування, можуть бути виключені,

а ті, що залишаться, — автоматизовані

найпростішими засобами; витрати вапна

мають не перевищувати 0,5% маси буряків,

з тим щоб виключити будівництво власних

вапняково-газових печей, використовувати

куповане вапно, для карбонізації —

балонний газ або димові гази котельної,

максимальне використання самопливу

продуктів і зведення нанівець потреби

в електроенергії. Крім того, робота

малих підприємств може бути раціонально

сполучена з великими. Міні-цукрові

заводи можуть виступати постачальниками

сиропу на великі підприємства, які

повністю звільняються від завдання

переробки буряків, а зорієнтовані лише

на додаткове очищення сиропу та вилучення

цукру — як це робиться під час переробки

цукру-сирцю. За такої організації

виробничого процесу витрати на зберігання

та транспортування сиропу в цистернах

значно менші порівняно з витратами на

заготівлю і зберігання буряків на

великих підприємствах. Типова схема

виробництва цукру-піску, що застосовується

на більшості підприємств цукрової

промисловості України, містить такі

технологічні операції: безперервне

знецукрення бурякової стружки, пресування

жому, повернення всієї жомопресової

води в дифузійну установку,

вапняково-вуглекислотне

очищення дифузійного соку, три

кристалізації та афінацію жовтого цукру

ІІІ кристалізації. Наведемо особливості

технологічного процесу виробництва

цукру на підприємствах малої потужності.

Основна сировина (цукрові буряки)

подається автосамоскидами у бункер, де

відбувається перше відділення від них

землі. Бурякоподавач транспортує буряки

з бункера до бурякомийки, що складається

з камер попереднього та остаточного

миття, а також каменевідділювача. Буряки

відмивають від легких і тяжких домішок,

потім вивантажують у приймальний лоток

елеватора, котрий піднімає їх та

вивантажує у бункер, який є нагромаджувачем

для бурякорізки. Отримана бурякова

стружка через ошпарювач надходить до

дифузійного апарата. Буряковий сік з

апарата стікає в збірник соку, звідки

одна його частина повертається в

ошпарювач, а інша йде на виробництво

через пульповловлювач. Після підігрівача

сік послідовно проходить очищення в

дефекосатураторі, дефекаторі та

сатураторі. У збірнику сік обробляється

флокулянтом і реагентами, потім насосом

подається в підігрівач, звідки самопливом

проходить через фільтр до збірника.

Після обробки реагентами сік через

підігрівач потрапляє в двокорпусну

випарну установку, де згущується до

сиропу з вмістом сухих речовин 60%. Сироп

вивантажується у збірник і перемішується

з клеровкою, що надходить до мішалок.

Далі суміш сиропу з клеровкою перекачується

у збірник-підігрівач сиропу, після чого

вона надходить до фільтра, а з нього у

збірник. Із цього збірника сироп знову

закачують у підігрівач, який живить

вакуум-апарат. У вакуум-апараті сироп

згущують до 76...79% сухих речовин, заводять

кристали та сиропом із підігрівача

нарощують їх до розміру 0,5...1 мм. За вмісту

сухих речовин 90...91% утфель І вивантажують

в утфелеперемішувач-кристалізатор і

продовжують нарощувати кристали

охолодженням. Потім утфель І обробляють

у центрифузі. Цукор-пісок вивантажують

на стрічковий транспортер і спрямовують

у сушильно-охолоджувальний апарат.

Відтоки через збірники перекачують у

збірник-підігрівач. Уварювання утфелю

ІІ відбувається на основі сиропу та

відтоків у вакуум-апараті та

утфелеперемішувачі-кристалізаторі.

Кристали нарощують до 90...92% сухих речовин,

потім утфель вивантажують в

утфелеперемішувач-

вапняково-вуглекислотне

очищення дифузійного соку, три

кристалізації та афінацію жовтого цукру

ІІІ кристалізації. Наведемо особливості

технологічного процесу виробництва

цукру на підприємствах малої потужності.

Основна сировина (цукрові буряки)

подається автосамоскидами у бункер, де

відбувається перше відділення від них

землі. Бурякоподавач транспортує буряки

з бункера до бурякомийки, що складається

з камер попереднього та остаточного

миття, а також каменевідділювача. Буряки

відмивають від легких і тяжких домішок,

потім вивантажують у приймальний лоток

елеватора, котрий піднімає їх та

вивантажує у бункер, який є нагромаджувачем

для бурякорізки. Отримана бурякова

стружка через ошпарювач надходить до

дифузійного апарата. Буряковий сік з

апарата стікає в збірник соку, звідки

одна його частина повертається в

ошпарювач, а інша йде на виробництво

через пульповловлювач. Після підігрівача

сік послідовно проходить очищення в

дефекосатураторі, дефекаторі та

сатураторі. У збірнику сік обробляється

флокулянтом і реагентами, потім насосом

подається в підігрівач, звідки самопливом

проходить через фільтр до збірника.

Після обробки реагентами сік через

підігрівач потрапляє в двокорпусну

випарну установку, де згущується до

сиропу з вмістом сухих речовин 60%. Сироп

вивантажується у збірник і перемішується

з клеровкою, що надходить до мішалок.

Далі суміш сиропу з клеровкою перекачується

у збірник-підігрівач сиропу, після чого

вона надходить до фільтра, а з нього у

збірник. Із цього збірника сироп знову

закачують у підігрівач, який живить

вакуум-апарат. У вакуум-апараті сироп

згущують до 76...79% сухих речовин, заводять

кристали та сиропом із підігрівача

нарощують їх до розміру 0,5...1 мм. За вмісту

сухих речовин 90...91% утфель І вивантажують

в утфелеперемішувач-кристалізатор і

продовжують нарощувати кристали

охолодженням. Потім утфель І обробляють

у центрифузі. Цукор-пісок вивантажують

на стрічковий транспортер і спрямовують

у сушильно-охолоджувальний апарат.

Відтоки через збірники перекачують у

збірник-підігрівач. Уварювання утфелю

ІІ відбувається на основі сиропу та

відтоків у вакуум-апараті та

утфелеперемішувачі-кристалізаторі.

Кристали нарощують до 90...92% сухих речовин,

потім утфель вивантажують в

утфелеперемішувач- кристалізатор,

далі у центрифугу, й отриманий жовтий

цукор вивантажують у перемішувач,

розчиняють соком до вмісту сухих речовин

65% і за температури 80...85°С подають у

збірник сиропу та клеровки на уварювання.

Мелясу з центрифуги вивантажують у

збірник, а потім перекачують на склад

у додаткову місткість. Розрідження у

вакуум-апаратах створюються з допомогою

барометричного конденсатора. Збільшити

тривалість сезону використання заводу

та поліпшити його економічні показники

можна завдяки: збільшенню потужності

підготовчої частини лінії, можна

виробляти цукровий сироп у запас і

використовувати його по закінченні

сезону переробки буряків, подовживши

час роботи заводу на 2...3 місяці;

використанню у міжсезонний період

дооснащеного обладнання заводу для

отримання етилового спирту з меляси,

картоплі, зерна, фруктів, для виробництва

згущеного молока, кондитерських виробів

на основі цукру чи цукрового сиропу.

Отже, технологічна схема виробництва

цукру-піску на підприємстві малої

потужності різниться з традиційною

технологією виробництва цукру

застосуванням посиленого реагентного

очищення бурякового соку замість другої

сатурації та сульфітації сірчаним

газом, що спрощує технологію та виключає

викиди шкідливих речовин в атмосферу.

Використання проміжних місткостей із

безперервним технологічним процесом

полегшує його управління. Технічна

характеристика: - продуктивність за

сировиною — 100 т/добу; - вихід цукру, за

цукристості сировини 18% — 10%; - вихід

сирого жому — 40 т/добу; - вихід меляси —

2,5 т/добу; - встановлена потужність — 70

кВт; - витрати пари — 1750 кг/год; - витрати

води — 40 м3/добу; - витрати негашеного

вапна — 750 кг/добу; - витрати вуглекислого

газу — 500 кг/добу; - об’єм каналізаційних

стоків — 30 м3/добу; - площа приміщення —

350 м2; - висота приміщення загальна, не

менше — 6 м; (сокодобувного та продуктового

відділення, не менше— 10 м); - кількість

обслуговуючого персоналу за зміну —

6...8 осіб; - маса основного технологічного

обладнання — 45 т; - встановлений термін

служби — 7 років. Склад лінії: бункер

приймання буряків —1; бурякоподавач —

1; бурякомийка — 1; елеватор — 1; бурякорізка

— 1; ошпарювач — 1; дифузійний апарат —

1; пульповловлювач — 1;

кристалізатор,

далі у центрифугу, й отриманий жовтий

цукор вивантажують у перемішувач,

розчиняють соком до вмісту сухих речовин

65% і за температури 80...85°С подають у

збірник сиропу та клеровки на уварювання.

Мелясу з центрифуги вивантажують у

збірник, а потім перекачують на склад

у додаткову місткість. Розрідження у

вакуум-апаратах створюються з допомогою

барометричного конденсатора. Збільшити

тривалість сезону використання заводу

та поліпшити його економічні показники

можна завдяки: збільшенню потужності

підготовчої частини лінії, можна

виробляти цукровий сироп у запас і

використовувати його по закінченні

сезону переробки буряків, подовживши

час роботи заводу на 2...3 місяці;

використанню у міжсезонний період

дооснащеного обладнання заводу для

отримання етилового спирту з меляси,

картоплі, зерна, фруктів, для виробництва

згущеного молока, кондитерських виробів

на основі цукру чи цукрового сиропу.

Отже, технологічна схема виробництва

цукру-піску на підприємстві малої

потужності різниться з традиційною

технологією виробництва цукру

застосуванням посиленого реагентного

очищення бурякового соку замість другої

сатурації та сульфітації сірчаним

газом, що спрощує технологію та виключає

викиди шкідливих речовин в атмосферу.

Використання проміжних місткостей із

безперервним технологічним процесом

полегшує його управління. Технічна

характеристика: - продуктивність за

сировиною — 100 т/добу; - вихід цукру, за

цукристості сировини 18% — 10%; - вихід

сирого жому — 40 т/добу; - вихід меляси —

2,5 т/добу; - встановлена потужність — 70

кВт; - витрати пари — 1750 кг/год; - витрати

води — 40 м3/добу; - витрати негашеного

вапна — 750 кг/добу; - витрати вуглекислого

газу — 500 кг/добу; - об’єм каналізаційних

стоків — 30 м3/добу; - площа приміщення —

350 м2; - висота приміщення загальна, не

менше — 6 м; (сокодобувного та продуктового

відділення, не менше— 10 м); - кількість

обслуговуючого персоналу за зміну —

6...8 осіб; - маса основного технологічного

обладнання — 45 т; - встановлений термін

служби — 7 років. Склад лінії: бункер

приймання буряків —1; бурякоподавач —

1; бурякомийка — 1; елеватор — 1; бурякорізка

— 1; ошпарювач — 1; дифузійний апарат —

1; пульповловлювач — 1;  дефекосатуратор

соку — 1; дефекатор — 1; сатуратор — 1;

фільтри соку та сиропу — 2; випарний

апарат — 2; вакуум-апарат — 2;

утфелеперемішувач-кристалізатор — 2;

перемішувач — 1; центрифуга — 2; транспортер

— 1; сушильно-охолоджувальний апарат —

1; перемішувач вапняного молока — 1;

барометричний конденсатор — 1;

збірники-підігрівачі — 5; збірники соку,

сиропу, відтоку, меляси — 7; додаткове

обладнання: прес для віджиму жому— 1;

сушарка для жому — 1; прес для брикетування

сухого жому — 1; додатковий збірник

меляси — 1; комплект обладнання для

виробництва етилового спирту з меляси

— 1. Отже, повний комплекс заходів щодо

будівництва цукрових заводів малої

потужності складається з: - технічного

пошуку на місці; - техніко-економічного

обгрунтування; розробки проекту

будівництва заводу; розробки проекту

організації робіт; будівництва промислових

і цивільних об’єктів заводу; - постачання

технологічного, нестандартного та

загальнопромислового обладнання і

систем автоматизації; - монтажу обладнання

та систем автоматизації; - пусконалагоджувальних

робіт із введення заводу в експлуатацію

до досягнення проектної потужності.

Основними вітчизняними виробниками

обладнання для цукрових заводів були

й залишаються: машинобудівний завод

“Прогрес” (Житомирська область), ВАТ

“Гребінківський машинобудівельний

завод “Цукорпроммеханізація” (Київська

область), ВАТ “Красилівський машинобудівний

завод” (Хмельницька область), ВО “Завод

ім. Малишева” (Харків), ВАТ “Смілянський

машзавод” (Черкаська область), ВАТ

“Яготинський механічний завод”

(Київська область) тощо. Завод з

встановленою лінією має бути розташований

бажано поблизу природного водоймища

(річки, ставка) на відносно рівному

майданчику з невеликим нахилом для

стоку дощових і талих вод. На промисловому

майданчику мають бути передбачені

автомобільні ваги, склад цукру на 2...3