- •Введение

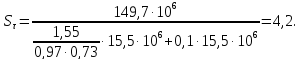

- •Выбор двигателя

- •Передаточное отношение редуктора и распределение его по ступеням

- •Выбор материалов и расчет допускаемых напряжений

- •Расчет цилиндрической прямозубой передачи Тихоходная ступень

- •Быстроходная ступень

- •Расчет усилий, действующих в зацеплении

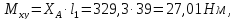

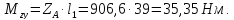

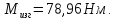

- •1.2. Определяем значения изгибающих моментов:

- •1.3. Производим расчет подшипников:

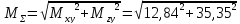

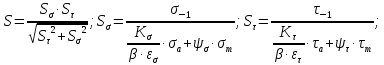

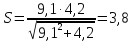

- •1.4. Расчет коэффициентов запаса прочности:

- •2.2.Определяем значения изгибающих моментов под колесом:

- •2.3. Производим расчет подшипников:

- •2.4. Расчет коэффициентов запаса прочности:

- •Расчет шпонок на смятие

- •1. Тихоходный вал

- •2. Промежуточный вал

- •3. Быстроходный вал

2.2.Определяем значения изгибающих моментов под колесом:

=

48,19 Нм

=

48,19 Нм

2.3. Производим расчет подшипников:

Выбираем коэффициенты радиальной и осевой нагрузки:

Осевая

сила Fa = 0 => e

=

0,

при соотношении Fa/C0

< 0,014делают равным е = 0,014.

0,

при соотношении Fa/C0

< 0,014делают равным е = 0,014.

Тогда Х=1, У=0

=(RA

=(RA V

V Х+Fa

Х+Fa Y)

Y) KT

KT КБ

=

КБ

=

=

( 1

1 + 0

+ 0 0)

0) 1

1 1,5

= 1446,7 H

1,5

= 1446,7 H

=

RВ

=

RВ V

V KT

KT KБ

=

KБ

=

1

1 1

1 1,5

= 1200,6,38 Н

1,5

= 1200,6,38 Н

Более нагружена опора В, для которой делаем окончательный расчет. Предварительно поставлен подшипник №207 ГОСТ 8338-75, для которого

С = 32000Н

L

= ( )3

= (32000/1200,6)3 = 1882,1 млн об.

)3

= (32000/1200,6)3 = 1882,1 млн об.

Определяем долговечность в часах

Lh

=

=

=

=

6273666 часов

=

6273666 часов

2.4. Расчет коэффициентов запаса прочности:

Коэффициенты запаса прочности рассчитываем по формулам

где

,

,

- пределы выносливости при изгибе и

кручении

- пределы выносливости при изгибе и

кручении

,

,

-

коэффициенты асимметрии цикла нагружения,

определяемые как

-

коэффициенты асимметрии цикла нагружения,

определяемые как

для

углеродистых сталей.

для

углеродистых сталей.

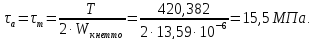

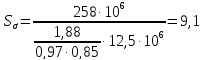

Коэффициенты :

|

|

dB = 42 мм |

|

dB = 42 мм |

|

К |

1,88 |

|

0,85 |

|

К |

1,55 |

|

0,73 |

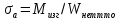

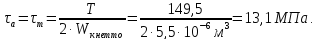

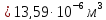

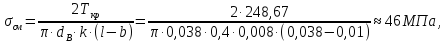

Действующие напряжения рассчитываем по формулам:

,

,

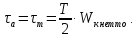

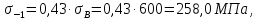

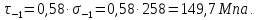

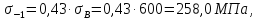

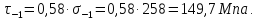

Сечение 1-1 - выходной конец вала. Концентратор - шпоночный паз. В сечении действует только крутящий момент. Выбираем материал вала сталь 45 с пределом прочности В = 600МПа. Пределы выносливости:

Диаметр вала в опасном сечении d = 38 мм.

Тогда

=

=

=5,9

=

=

Тогда

Рекомендуется допускаемое значение [S] = 2...4,5.

Прочность в сечении обеспечена.

Опасным является сечение II-II под колесом, в котором действует максимальный изгибающий момент:

Концентратором в этом сечении является шпоночный паз

(Шпонка

12х8 ГОСТ 23360-78). Материал вала - сталь 45 с

пределом прочности

.

Пределы выносливости материала:

.

Пределы выносливости материала:

Диаметр

вала в опасном сечении

.

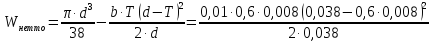

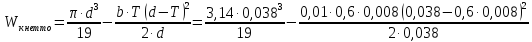

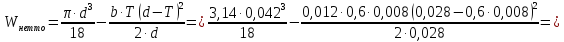

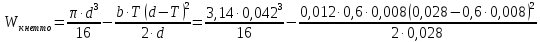

Тогда моменты сопротивления

.

Тогда моменты сопротивления

=

=

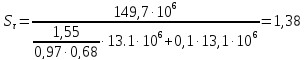

Тогда

Общий коэффициент запаса прочности

Рекомендуется допускаемое значение [S] = 2...4,5.

Прочность в сечении обеспечена.

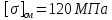

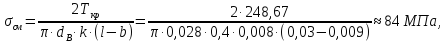

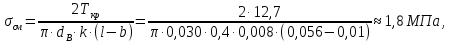

Расчет шпонок на смятие

Допускаемое

напряжение

.

.

1. Тихоходный вал

1)Шпонка 12х8х56 ГОСТ 23360-78

Диаметр

вала

2) Шпонка 10х8х50 ГОСТ 23360-78

Диаметр

вала

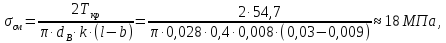

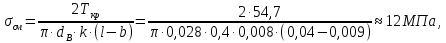

2. Промежуточный вал

1)Шпонка 10х8х32 ГОСТ 23360-78

Диаметр

вала

2) Шпонка 10х8х63 ГОСТ 23360-78

Диаметр

вала

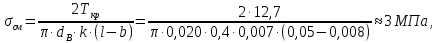

3. Быстроходный вал

1)Шпонка 8х7х50 ГОСТ 23360-78

Диаметр

вала

2) Шпонка 10х8х28 ГОСТ 23360-78

Диаметр

вала

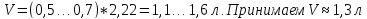

Смазка редуктора

Смазке

подвергают зубчатые колеса и подшипники.

Система смазки определяется по окружной

скорости быстроходной ступени

.

В этом случае смазка зубчатых колес

осуществляется окунанием в масляную

ванну, а подшипники смазываются за счет

образования «масляного тумана». Объем

масляной ванны выбирается из расчета

0,5...0,7 л на 1кBт мощности и

исходя из необходимости погружения

зубьев в масло. В нашем случае для

выполнения этих условий требуется

.

В этом случае смазка зубчатых колес

осуществляется окунанием в масляную

ванну, а подшипники смазываются за счет

образования «масляного тумана». Объем

масляной ванны выбирается из расчета

0,5...0,7 л на 1кBт мощности и

исходя из необходимости погружения

зубьев в масло. В нашем случае для

выполнения этих условий требуется

.

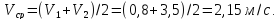

.

Сорт масла определяется по средней окружной скорость

Для колес, выполненных из стали с пределом прочности sВ до 1000Мпа, Кинематическая вязкость, 10-6 м/с, при окружной скорости v 2-5 м/с

равна 28. По этой вязкости выбираем сорт масла И-20А (И-Г-А-32)

по ГОСТ 20799-88.

И – индустриальное, Г – для гидравлических систем, А – масло без присадок

Смазка зубчатых зацеплений производится окунанием зубчатых колес в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10мм.

Уровень масла контролируется трубчатым маслоуказателем.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

В пазы валов закладывают шпонки и напрессовывают зубчатые колёса плотно до упора в бурт вала. Затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле

до 80 – 100 0С.Собранные валы устанавливают в основание картера редуктора и надевают корпус редуктора, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки корпус устанавливают на картер, с помощью двух конических штифтов затягивают болты крепления корпуса к картеру. После этого на ведущий вал надевают распорные кольца, ставят крышки подшипников с комплектом металлических прокладок. Перед установкой сквозных крышек в проточки закладывают войлочные соединения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввертывают пробку маслосливного отверстия с прокладкой и трубчатый маслоуказатель. Заливают в картер масло через люк в крышке необходимый объем масла. Проверяют маслоуказателем уровень масла и закрывают крышкой люк корпуса редуктора. Проводят окончательную регулировку собранного редуктора, обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Проектный расчёт зубчатых передач на персональных компьютерах : Метод. указ. к курсовому проектированию по курсу “Детали машин”/ Сост. : Селезнёв Б.И., Постнов А.Н.,Терехова Е.Н., Хронин С.В. – М.: “МАТИ” – РГТУ им. К.Э. Циолковского, 2006. – 49 с. : ил.

Проектирование двухступенчатого соостного редуктора (первая проекция) , М.: МАТИ - 2006 г. Постнов А.Н., Терехова Е.Н., Хронин С.В. М.: “МАТИ” – РГТУ им. К.Э. Циолковского, 2006.

Проектирование двухступенчатого соосного редуктора (вторая проекция). Постнов А.Н., Терехова Е.Н., Хронин С.В. М.: “МАТИ” – РГТУ им. К.Э. Циолковского, 2006.

Чуфистов В.А , Пичугин В.С. Требования к выполнению рабочих чертежей деталей общего назначения. М.:МАТИ,1986

Чуфистов В.А , Пичугин В.С. Требования к выполнению рабочих чертежей литых деталей редукторов общего назначения. М.:МАТИ,1986

Метелкин В.В. и др.