- •Организация работ по монтажу средств измерений и автоматизации. Организация монтажно-заготовительных мастерских (мзм). Структура и состав мзм.

- •2. Техническая диагностика. Основные понятия и определения

- •3.Измерение электрических величин. Измерительные информационные системы

- •2.1.Взаимоотношения между заказчиками и подрядными организациями. Обеспечение монтажных и специальных строительных работ материалами и оборудованием. Условия производства работ. Техника безопасности.

- •2.Техническая диагностика и прогнозирование. Качество и надежность. Тестовое и функциональное диагностирование.Техническая диагностика и прогнозирование

- •3.Установка отборных устройств давления и разрежения. Схемы соединительных линий при измерении давления и разрежения различных технологических сред.

- •1. Состав и содержание технической документации для производства работ. Содержание основных проектных материалов.

- •2. Проектирование технических средств диагностирования. Этапы проектирования технических средств диагностирования.

- •3. Методы измерения диагностических параметров: измерение массы и силы, размеров и положения.

- •Измерение размеров и положения

- •4.1. Оборудование, инструмент и монтажные изделия для производства монтажных работ. Слесарно-механическое и трубозаготовительное отделение монтажно-заготовительных мастерских (мзм).

- •2. Постановка задачи определения требований к техническим средствам диагностирования. Глубина поиска дефектов.

- •3. Монтаж приборов для измерения расхода. Монтаж приемных преобразователей переменного перепада давления.

- •1. Специальный инструмент, механизмы и приспособления для производства монтажных работ. Монтажные изделия и детали для электрических и трубных проводок.

- •1. Монтаж щитов, пультов и стативов. Общие требования к размещению щитового оборудования Особенности монтажа в технологических и специальных помещениях.

- •2. Структура технических средств диагностирования. Надежность технических средств диагностирования и систем автоматизации.

- •3. Монтаж дифманометров. Схемы установки и обвязки дифманометров и вспомогательных устройств.

- •1. Ввод в щиты, пульты и стативы электрических и трубных проводок. Зануление и заземление щитов, пультов и стативов.

- •2. Методы расчета надежности приборов и систем автоматизации, виды диагностических параметров. Разновидности отказов. Расчет вероятностей отказов.

- •Основы теории вероятностей. Вероятность наступления зависимых событий a и в

- •3. Методы измерения диагностических параметров: измерение температуры и времени.

- •2. Основные методы и средства диагностирования технологического оборудования

- •3. Методы измерения диагностических параметров: измерение влажности и вязкости.

- •Измерение вязкости

- •1. Номенклатура труб и области их применения. Обработка труб и прокладка трубных проводок. Крепление и соединение трубных проводок.

- •2. Техническая диагностика в условиях комплексной автоматизации производства. Основные виды испытаний и диагностических процедур для оценки качества систем автоматизации.

- •3. Монтаж приборов для измерения и регулирования уровня. Поплавковые и буйковые уровнемеры.

- •1. Разбивка трасс и привязка трубных проводок к строительным т технологическим конструкциям.

- •12. Монтаж трубных проводок высокого давления и низкого вакуума. Особенности монтажа кислородных трубных проводок.

- •Монтаж кислородных трубных проводок

- •Техника безопасности при проведении работ по монтажу и эксплуатации систем автоматизации. Требования электробезопасности при работе в действующих установках.

- •Схемы измерения уровня жидкости с дифманометрами-уровнемерами.

- •Монтаж трубных кабелей (пневмокабелей). Монтаж трубных проводок в пожаро- и взрывоопасных зонах. Испытание и сдача трубных проводок

- •2.) Монтаж пневматических и гидравлических исполнительных механизмов. Стойки и кронштейны для установки исполнительных механизмов.

- •1. Монтаж электропроводок (эп). Номенклатура проводов и кабелей, область их применения. Требования, предъявляемые к электропроводкам систем автоматизации.

- •3. Задача

- •2. Монтаж электронных регуляторов, контроллеров и регистрирующих устройств. Общие требования.

- •Методы измерения диагностических параметров: вибродиагностика, акустический шум, дефектоскопия и интроскопия.

- •1. Особенности монтажа электропроводок во взрыво- и пожароопасных зонах. Монтаж электропроводок в защитных трубах. Уплотнение электропроводок.

- •2. Монтаж гидравлических и пневматических регуляторов. Общие требования.

- •3. Задача.

- •1. Концевые заделки и соединения кабелей и проводов

- •2. Монтаж автоматических регуляторов. Общие сведения. Регуляторы прямого действия.

- •1. Монтаж приборов для измерения и регулирования температуры. Техническая документация и общие технические требования, предъявляемые к монтажу.

- •2. Монтаж средств измерения состава и качества вещества. Общие требования к монтажу газоанализаторов, солемеров, плотномеров, концентратомеров.

- •3. Задача

- •1. Монтаж приборов для измерения и регулирования температуры на технологических трубопроводах и оборудовании, на стене, в щитах и пультах.

- •2. Монтаж средств измерения состава и качества вещества. Типовые монтажные чертежи на средства измерения состава и качества вещества. Монтаж рН-метров и хроматографов.

- •Монтаж приборов для измерения давления и разрежения. Особенности монтажа приборов на технологических трубопроводах и оборудовании.

- •Монтаж приборов для измерения и регулирования уровня. Поплавковые и буйковые приборы. Схемы измерения уровня жидкости с дифманометрами-уровнемерами.

1. Монтаж щитов, пультов и стативов. Общие требования к размещению щитового оборудования Особенности монтажа в технологических и специальных помещениях.

Общ. треб. к размещ. Щ оборуд. Щитовые конструкции устанавливают либо непосредственно в технолог. помещениях (местные, агрегатные Щ и П.), либо в спец. помещениях (центральные, аппаратные и блочные Щ иП). Места установки Щ конструкций как в технол., так и в спец. помещениях должны отвечать требованиям, обуславл. норм. усл. монтажа и эксплуатации приборов и средств авт-ции. В соотв. с требованиями СНиП 3.05.07-85 до начала монтажа Щ конструкций в указанных помещениях работы по установке технол. оборуд. и трубопроводов должны быть доведены до сост., обеспеч. безопасное ведение монтажных работ в условиях, соотв. действующим санитарным нормам. В спец помещ. должны быть выполнены все строит. и отделочн. работы (пит. сети, эл. и труб. проводки, закладные части, проёмы). При монтаже Щ и П в технолог. помещ. должна поддерж. Т окр ср не ниже +5°С (если на приборы не оговорено др.). Места установки Щ конструкций должны удовлетворять треб. эксплуатации приборов (вибрация, влияние окр. ср.).

Особ. монтажа в технол. помещ. В соотв. с треб. СНиП 3.05.07-85 местные и агрегатные Щ располагают в чистых сухих помещениях, не подверг. воздействию агрессив. сред, в местах, удобных для наблюдения. Проходы между обслуж. сторонами Щ, П и Ст. или стенами должны быть не менее 0,8 м; высота прохода в свету – не менее 1,9 м. При установке малогабар. Щ на стене расстояние между Щ и стеной должно быть мин., но не менее 100 мм. Примыкающие к стене Щ, открытые с 2-х сторон, и имеющие секционные Щ длиной по фронту более 7 м должны иметь 2 выхода. Ширина дверей должна быть не менее 0,75 м, высота – не менее 1,9 м. Высота (от пола) расположения приборов: 800-2100 мм – показыв. приборы и сигнальн. арматура; 1000-1600 мм – самопишущ. приборы; 700-1600 мм – органы управления. При наличии вибрации, кот. может нарушить норм. работу приборов, Щ оборудуют амортизаторами или устанавливают на отдельные основания. Местные Щ норм. исполн., установленные во взрывоопасн. зонах, необх. продувать воздухом (Р>250Па).

Особ. монтажа в спец. помещ. Щ прямоуг. формы примен., когда они обозреваются с раб. места оператора под допуст. углами обзора. Опт. уг. обзора 30°; допуст. уг. в гор. плоскости 90° при расположении оператора против средины фронта. Рекоменд. дистанция обзора приборов с мелкой стрелкой 1-2 м, с хор. видимыми шкалами 2-4 м, мнемосхем 4-5 м. При обслуживании Щ одним оператором радиус окр., в кот. вписывается Щ, должен быть не более 5 м. Рекомендуемый угол обзора до 120°, максимальный 180°. Для установки Щ и Ст в спец. помещ. предусматриваются двойные полы (позволяют прокладывать линии связи в любых необх. направлениях).

2. Структура технических средств диагностирования. Надежность технических средств диагностирования и систем автоматизации.

Структ. ТСД. При разработке структуры ТСД решаются последовательно задачи: 1) определения числа каналов; 2) установления связи алгоритмов функционирования с функциональными элементами.

Организация диагностирования (Д) может предусматривать: 1) последовательное Д; 2) параллельное Д; 3) смешанное Д (может быть послед.-парал. и парал.-послед.).

Структура каждого канала ТСД разрабатывается в три этапа. На первом этапе определ. набор крупных блоков, позволяющ. реализовать выбранный метод решения задачи Д. Если в процессе Д решается несколько задач, то структуры для ТСД, решающих каждую задачу, разрабатываются самостоятельно. На втором этапе определяется содержание каждого блока. На третьем этапе решается задача организации связей между блоками.

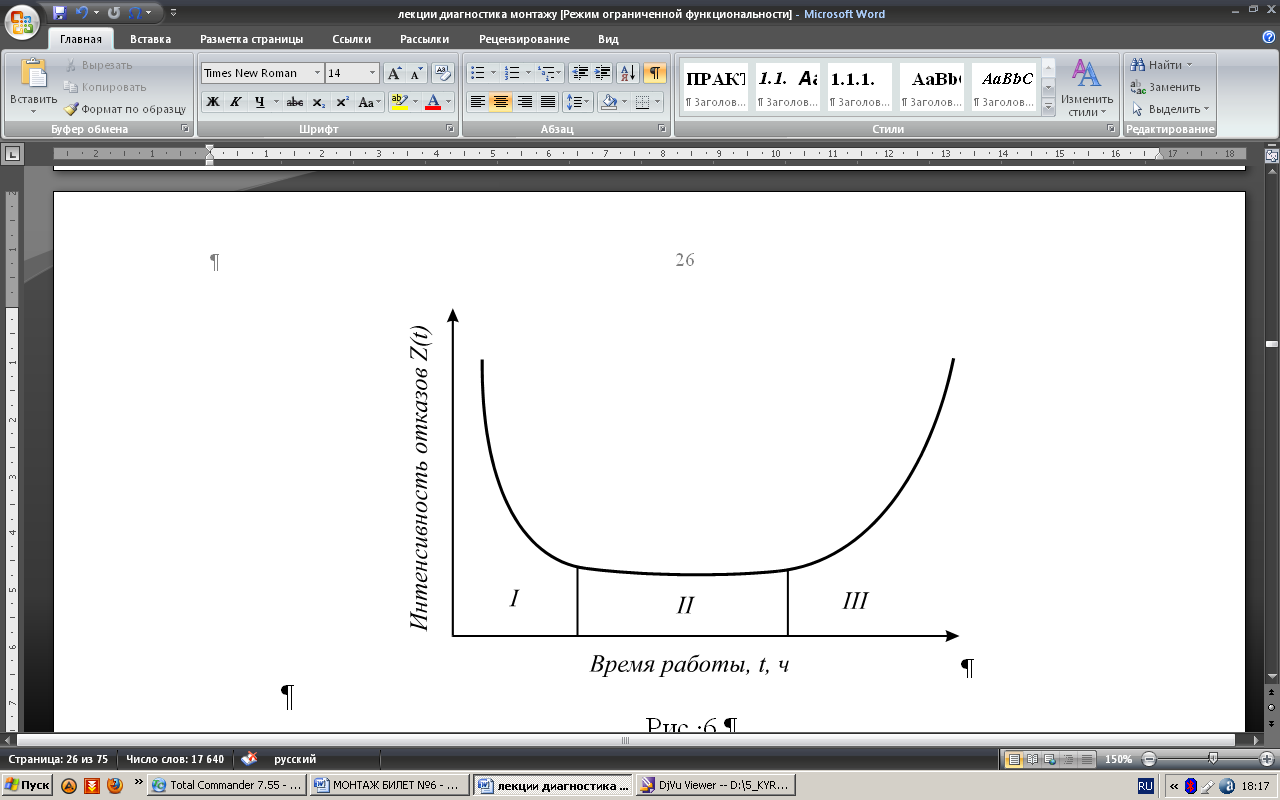

Надёжность ТСД

сист. авт-ции. Осно. проблемой надежности

является долговечность элемента, прибора

или системы. Распределение интенсивности

отказов показано на рис. На участке I

имеют место отказы в период приработки.

Участок III характерен

для отказов вследствие износа. Участок

II является

собственно областью эксплуатации. На

этом участке интенсивность отказов

Z(t)

минимальна и постоянна: отказы вследствие

приработки устранены, явление износа

еще отсутствует, возникают только

случайные отказы. Вероятность

безотказной работы конструктивного

элемента (i=0,

т.е. отказов нет), отнесенная к единичному

элементу N=1,

находят как частный случай распределения

Пуассона:  .

На практике интенсивность отказов

определяют экспериментально или в

результате накопления эксплуатационных

данных. При отсутствии отказов в интервале

0...tu

вероятность определяют как

.

На практике интенсивность отказов

определяют экспериментально или в

результате накопления эксплуатационных

данных. При отсутствии отказов в интервале

0...tu

вероятность определяют как  ;

при появлении хотя бы одного отказа в

интервале 0...tu:

;

при появлении хотя бы одного отказа в

интервале 0...tu:

.

Важнейш. показатели повторяемости:

1) Относит. кол-во не отказавших элементов

BR(ti;t0)=B(ti)/B(t0);

2) Интегральная частота отказов

A(ti;t0)=1BR(ti

t0);

3) Средняя долговечность

.

Важнейш. показатели повторяемости:

1) Относит. кол-во не отказавших элементов

BR(ti;t0)=B(ti)/B(t0);

2) Интегральная частота отказов

A(ti;t0)=1BR(ti

t0);

3) Средняя долговечность

,

где Ti

- долговечность i-го

компонента.

,

где Ti

- долговечность i-го

компонента.