- •Курсовий проект

- •Содержание

- •1 Выбор предельных режимов резания

- •2 Киниматический расчёт коробки скоростей

- •3 Силовой расчёт коробки передач

- •4 Расчет передач

- •5 Конструирование и проектирование валов

- •6 Проверочный расчет шестого вала

- •7 Выбор и расчет шпоночных соединений

- •8 Выбор и расчет подшипников

- •9 Выбор и расчет муфт

- •10 Разработка системы управления

- •11 Определение системы смазки

3 Силовой расчёт коробки передач

3.1 Определение мощности холостого хода

Для

станков с главным вращательным движением

мощность

![]() может быть рассчитана по формуле [3]:

может быть рассчитана по формуле [3]:

где

![]() – среднее арифметическое диаметров

всех опорных шеек валов коробки скоростей

станка исключая шпиндель, принимается

в зависимости от габаритов;

– среднее арифметическое диаметров

всех опорных шеек валов коробки скоростей

станка исключая шпиндель, принимается

в зависимости от габаритов;

![]() ;

;

![]() –среднее

арифметическое диаметров опорных шеек

шпинделя;

–среднее

арифметическое диаметров опорных шеек

шпинделя;

![]() ;

;

с –

коэффициент учитывающий тип подшипников

на которых смонтирован шпиндель

(скольжения или качения);

![]() ;

;

![]() – частоты

вращения валов и шпинделя на той ступени,

на которой рассчитывается

– частоты

вращения валов и шпинделя на той ступени,

на которой рассчитывается

![]() .

.

![]()

3.2 Определение КПД коробки передач

КПД передачи определяем по зависимости

![]() ,

,

где

![]() – кпд

плоскоременной передачи [4, c.

36],

– кпд

плоскоременной передачи [4, c.

36],

![]() ;

;

![]() – кпд

прямозубой цилиндрической зубчатой

передачи,

– кпд

прямозубой цилиндрической зубчатой

передачи,

![]() ;

;

![]() – кпд

подшипников качения,

– кпд

подшипников качения,

![]() ;

;

![]() – число

однотипных передач и подшипников.

– число

однотипных передач и подшипников.

![]()

3.3 Определение мощности электродвигателя. Выбор электродвигателя

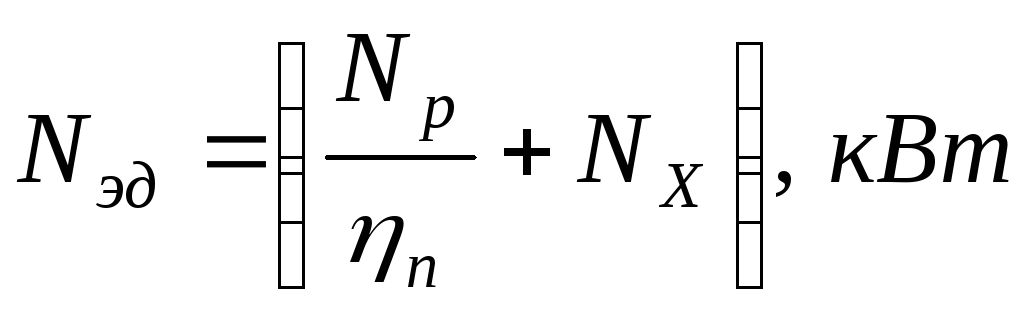

Мощность электродвигателя определяется по формуле

.

.

![]()

По мощности подбираем двигатель, из таблицы 3.1 [3, с. 28-30]:

![]() ;

;

![]() ;

асинхронный двигатель – 4А100L2У3

;

асинхронный двигатель – 4А100L2У3

3.4 Расчет крутящих моментов на валах

Расчетный крутящий момент на любом валу равен [4]:

![]()

где

![]() – расчетная частота вращения вала.

– расчетная частота вращения вала.

Расчетные крутящие моменты на остальных валах определяются по их минимальным частотам вращения.

Крутящий

момент на I

валу (![]() ;

;

![]() )

)

![]() ;

;

Крутящий

момент на II

валу (![]() ;

;

![]() )

)

![]() ;

;

Крутящий

момент на IV

валу (![]() ;

;

![]() )

)

![]() ;

;

Крутящий

момент на V

валу (![]() ;

;

![]() )

)

![]() ;

;

Крутящий

момент на VI

валу (![]() ;

;

![]() )

)

![]() ;

;

Крутящий

момент на III

валу (![]() ;

;

![]() )

)

![]() .

.

4 Расчет передач

4.1 Расчет цилиндрических зубчатых передач

4.1.1 Назначение твердости и вида термической обработки зубчатых колес

Так как к габаритам привода предъявляются жесткие требования, принимаем в качестве термической обработки – объемную закалку [5]. Твердость поверхности зубьев – HRC 40…50.

4.1.2 Выбор материала зубчатых колес

Материал выбирается по таблице 2.2 [5] в зависимости от вида ТО.

Выбираем материал шестерни и колеса:

-

сталь 40Х ГОСТ 4543-71:

;

;

;

;

;

;

;

;

.

. -

сталь 40 ГОСТ 4543-71:

;

;

;

;

;

;

;

;

.

.

Допустимые напряжения при расчете на изгибную прочность:

40Х:

40:

где

![]() – придел изгибающей выносливости;

– придел изгибающей выносливости;

![]() – коэффициент,

для реверсивных передач равен

– коэффициент,

для реверсивных передач равен

![]() ;

;

![]() – коэффициент

запаса прочности,

– коэффициент

запаса прочности,

![]() ;

;

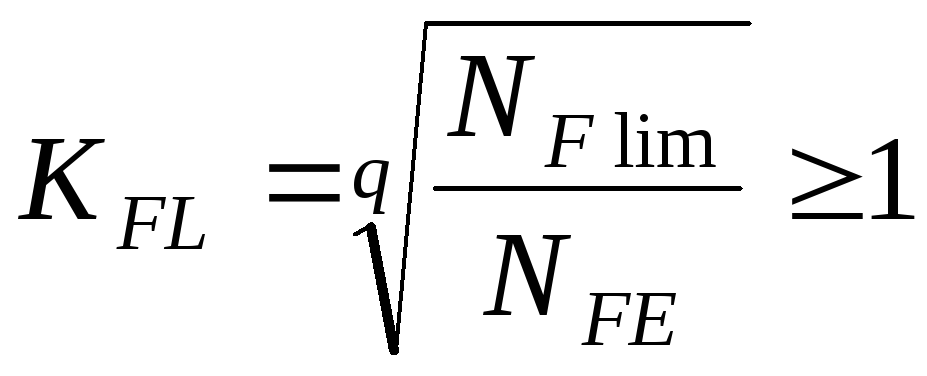

![]() – коэффициент

долговечности,

– коэффициент

долговечности,

где

![]() – при ТО: объемной закалке;

– при ТО: объемной закалке;

![]() – базовое

число циклов;

– базовое

число циклов;

![]() – эквивалентное

число циклов,

– эквивалентное

число циклов,

![]()

![]() – коэффициент

эквивалентного нагружения;

– коэффициент

эквивалентного нагружения;

![]() – срок

службы привода,

– срок

службы привода,

![]() .

.

При

![]() ;

;

![]()

![]()

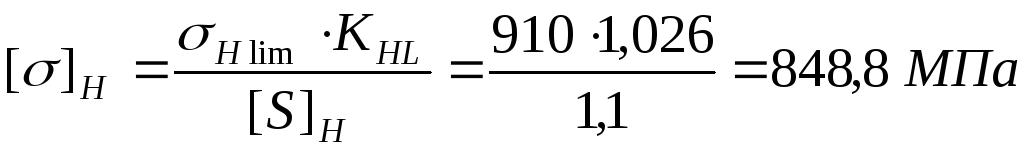

Допустимые напряжения при расчете на контактную прочность:

40Х:

40:

где

![]() – придел контактной выносливости;

– придел контактной выносливости;

![]() – коэффициент

запаса прочности,

– коэффициент

запаса прочности,

![]() ;

;

![]() – коэффициент

долговечности,

– коэффициент

долговечности,

![]()

где

![]() – базовое число циклов;

– базовое число циклов;

![]() – эквивалентное

число циклов,

– эквивалентное

число циклов,

![]() ;

;

При

![]() ;

;

![]()

![]()

4.1.3 Проектный расчет

При расчёте зубчатых колёс коробки скоростей модуль рассчитывается для каждой из передач в отдельности исходя из прочности зубьев на изгиб и прочности зубьев на контакт.

Для цилиндрических прямозубых передач формулы для расчета имеют вид:

![]()

где K = 1,3…1,5 = 1,5 – коэффициент нагрузки;

YF – коэффициент учитывающий форму зубьев и концентрацию напряжений; [5, табл. 2.3, с. 15]

Tном; Tном2 – номинальный крутящий момент на шестерне и колесе соответственно, Нмм;

z – число зубьев менее прочного элемента (шестерни или колеса), у которого отношение [σ]F/ YF меньше;

ψm = b/mn = 8…12 = 8 – коэффициент ширины колеса;

aw – межосевое расстояние, мм;

C =310 – коэффициент;

u – передаточное число;

ψa = b/aw = 0,2…0,3=0,2 – коэффициент ширины колеса;

[σ]F и [σ]H – допускаемые напряжения на изгиб и контактную прочность соответственно, МПа.

Расчет модуля передач, с I-II вал. Материал – сталь 40.

Модуль зубчатой передачи по изгибным напряжениям:

![]()

Из условия обеспечения контактной прочности:

![]() мм

мм

![]() мм

мм

Принимаем

стандартный модуль

![]() мм.

мм.

Для передачи II – VI. Материал – сталь 40:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Принимаем

стандартный модуль![]() мм.

мм.

Для передачи IV – V. Материал – сталь 40:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Принимаем

стандартный модуль![]() мм.

мм.

Для передачи V – VI. Материал – сталь 40:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Принимаем

стандартный модуль![]() мм.

мм.

Для передачи VI – III. Материал – сталь 40Х:

![]() мм

мм

![]() мм

мм

![]() мм

мм

Принимаем

стандартный модуль

![]() мм.

мм.

4.1.4 Определение основных параметров зацепления

К основным параметрам зубчатых колес относятся: модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев и диаметр впадин зубьев.

Межосевое расстояние для каждой из рассчитываемых передач определяется по формуле:

![]()

Диаметр делительной окружности зубчатых колес определяется по формуле:

![]()

Диметр вершин зубьев:

![]()

Диаметр впадин зубьев:

![]()

Зная коэффициент ширины зубчатого колеса ψ=8, определим ширину зубчатого колеса:

![]()

![]()

Полученные значения параметров зубчатых колес для всех передач коробки скоростей заносим в таблицу 5.1

Таблица 5.1 – Геометрические параметры зубчатых колес

|

№ |

Перед. отнош., i |

Валы |

Z∑ |

Zi |

Модуль, мм |

aw, мм |

dw, мм |

da, мм |

df, мм |

b, мм |

|

1 |

i1=1/1,26 |

I-II |

68 |

30 |

2 |

68 |

60 |

64 |

55 |

16 |

|

2 |

38 |

76 |

80 |

71 |

16 |

|||||

|

3 |

i2=1 |

34 |

68 |

72 |

63 |

16 |

||||

|

4 |

34 |

68 |

72 |

63 |

16 |

|||||

|

5 |

i3=1/2 |

II-IV |

63 |

21 |

3,5 |

110,25 |

73,5 |

80,5 |

64,75 |

28 |

|

6 |

42 |

147 |

154 |

138,25 |

28 |

|||||

|

7 |

i4=1/2 |

IV-V |

66 |

22 |

3 |

99 |

66 |

72 |

58,5 |

24 |

|

8 |

44 |

132 |

138 |

124,5 |

24 |

|||||

|

9 |

i5=1/1,26 |

29 |

87 |

93 |

79,5 |

24 |

||||

|

10 |

37 |

111 |

117 |

103,5 |

24 |

|||||

|

11 |

i6=1/3,16 |

V-VI |

66 |

16 |

4 |

132 |

64 |

75,803 |

58 |

32 |

|

12 |

50 |

200 |

207,803 |

190 |

32 |

|||||

|

13 |

i7=1/1,26 |

29 |

116 |

124 |

106 |

32 |

||||

|

14 |

37 |

148 |

156 |

138 |

32 |

|||||

|

15 |

i8=1/3,16 |

VI-III |

75 |

18 |

5 |

187,5 |

90 |

100 |

77,5 |

40 |

|

16 |

57 |

285 |

295 |

272,5 |

40 |

|||||

|

17 |

i9=2 |

50 |

250 |

260 |

237,5 |

40 |

||||

|

18 |

25 |

125 |

135 |

112,5 |

40 |