- •Лекция 4 тема: возведение земляного полотна с использованием механизированных модулей план леции:

- •4.1. Разработка грунта одноковшовыми экскаваторами

- •4.2. Производство земляных работ скреперами. Тяговые расчеты при работе скрепера

- •4.3. Производство земляных работ бульдозерами

- •4.4. Механизированная разработка грунтов с применением многоковшовых экскаваторов

- •Контрольные вопрсы:

Лекция 4 тема: возведение земляного полотна с использованием механизированных модулей план леции:

4.1. Разработка грунта одноковшовыми экскаваторами;

4.2. Производство земляных работ скреперами. Тяговые расчеты при работе скрепера;

4.3. Производство земляных работ бульдозерами;

4.4. Механизированная разработка грунтов с применением многоковшовых экскаваторов.

4.1. Разработка грунта одноковшовыми экскаваторами

Место непосредственной работы экскаватора называется забоем. Объем грунта, разработанный с одной стоянки экскаватора между передвижками, называется элементом забоя.

Забой как рабочее место экскаватора образуют с учетом:

-

формы и размеров сооружения, для которого необходима создаваемая экскаватором выработка;

-

технологических характеристик экскаватора;

-

технологических характеристик занятого с экскаватором транспорта;

-

условий безопасного и эффективного выполнения работ, связанных с обеспечением устойчивости грунтовых массивов, достижением наивысших показателей производительности и т.д.

Проектирование забоев и технология их разработки состоят в определении наиболее выгодных размеров забоя, в первую очередь его ширины и глубины, назначения оптимальных положений в забое экскаватора и транспорта, последовательности разработки забоев выемок и перемещения путей экскаватора и средств транспорта. Экскаватор с прямой лопатой разрабатывает грунт впереди себя и выше уровня стоянки движением ковша снизу вверх, а затем, по мере разработки на величину принятого хода рукояти, передвигается вперед. Выемка разрабатывается последовательными проходками экскаватора до получения требуемого профиля.

Наибольшую высоту забоя при копании грунта экскаватором принимают равной наибольшей высоте копания и ограничивают, исходя из условия предотвращения нависания козырьков.

Продольная траншея, образуемая экскаватором за один проход в одном направлении выемки или карьера, называется проходкой или заходкой. Основными видами проходок и забоев экскаватора с оборудованием прямая лопата являются:

а) боковые, когда грунт выгружается в средства транспорта, стоящие сбоку от экскаватора, или, реже, в отвал, располагаемый параллельно ходу экскаватора. Боковые проходки в зависимости от уровня расположения транспорта относительно уровня стоянки экскаватора бывают одноярусные, когда транспорт располагается на одной отметке с экскаватором, и двухъярусные – при расположении на разных уровнях;

б) лобовые, когда транспорт подается на дно траншеи, образованной экскаватором, и устанавливается позади него.

При боковом забое по сравнению с лобовым значительно меньше угол поворота, удобнее подача транспортных средств и погрузка в них грунта, возможно сквозное движение транспорта, в результате чего увеличивается производительность экскаватора, но уменьшается объем грунта, вынимаемый с одной стоянки, и, следовательно, возрастает число передвижек экскаватора.

Недостатком лобового забоя является необходимость подачи транспорта по дну проходки задним ходом и установки его позади экскаватора, что вызывает значительное увеличение угла поворота, а, следовательно, удлинение цикла и уменьшение производительности экскаватора. Однако с одной стоянки при этом разрабатывается больший объем грунта и число передвижек уменьшается.

Боковые проходки широко применяются при разработке выемок и карьеров с погрузкой грунта на транспортные средства.

Лобовые забои применяются:

-

для первой проходки выемок и карьеров;

-

при коротких выемках на крутых склонах местности, препятствующих прокладке погрузочных дорог;

-

при разработке скальных выемок;

-

при разработке выемок и карьеров в зимнее время.

Высоту проходок и расстояния между ними по высоте назначают, исходя из условий обеспечения возможности погрузки; они должны быть со стороны погрузки не больше высоты яруса hя

![]() ,

,

где Н1В- максимальная высота выгрузки, м;

hтр – высота от уровня дороги до верха бортов транспортной единицы, м;

0,5 м – запас, учитывающий неровности пути и превышение погруженного грунта над бортами.

Глубина нижней проходки во избежание перебора дна выемки должна назначаться с недобором в 0,25 м, считая недобор 0,10+0,15 м (высота сливной призмы).

Число проходок должно быть минимальным, длина проходок полного профиля – максимальной, а неполного профиля – минимальной. Общее число проходок

![]() ,

,

где Нв – наибольшая глубина выемки, м.

Если глубина выемки не кратна высоте яруса, устраивается первая узкая проходка, называемая пионерной. Пионерная траншея может быть также необходима для срезки отдельных коротких горбов профиля или для углубления последующей за ней проходки и смягчения продольного профиля рабочих путей. Пионерная траншея назначается минимальной ширины по дну, достаточной для установки одного экскаватора, с погрузкой грунта, вынутого из траншеи, в отвал на борт выемки, на верх последующих проходок или на транспорт.

Глубина пионерной траншеи определяется по формуле

![]() .

.

Наибольшие по высоте проходки должны располагаться посередине сечения выемки, а с меньшей высотой – у откосов, для сокращения недоборов до величины, принимаемой не более 8% общей площади выемки.

Расположение проходок в продольном направлении зависит от топографических условий, направления разработки и других факторов. При односторонней вывозке грунта проходки экскаватора располагаются по схемам, приведенным на рис. 4.1 а, б. Параллельные проходки дают забой одинаковой высоты, а пути транспорта – с одинаковым уклоном (рис.4.1, а). При лучеобразных проходках (рис.4.1, б) глубина забоев все время изменяется, а рабочие пути для транспорта приобретают все меньшие уклоны. Те же результаты получаются и при построении проходок для двусторонней вывозки грунта (рис. 4.1, в, г).

Рис. 4.1 Расположение проходок:

а) параллельных при односторонней вывозке; б) лучеобразных при односторонней вывозке; в) параллельных при двусторонней вывозке; г) лучеобразных при двусторонней вывозке

Для обеспечения отвода воды продольный уклон проходок должен быть не менее 0,003, с этой целью разработку выемок следует начинать с низового конца. При затруднениях с продольным отводом воды забою придается поперечный уклон 0,02…0,05 в соседнюю ранее разработанную проходку. Забой, как правило, должен находиться на самых высоких отметках проходки. Если этого не удается достичь и часть проходки, имеющая пониженные отметки, образует бессточный котлован, необходимо заранее позаботиться о водоотливе, иначе ненастная погода может вызвать длительный перерыв в работе. В дренирующих грунтах водоотвод в забое необязателен.

Рис. 4.2. Боковая проходка траншеи при различных уровнях стоянки экскаватора и проезда транспорта: I – VIII - последовательность проходки

На практике верхние проходки нередко проектируют с учетом конфигурации земной поверхности, и продольный уклон оказывается переменным. На части длины проходка может быть лучеобразной, на части – параллельной. Кроме того, необходимо принимать во внимание изменение ширины выемки, зависящее от ее глубины, в силу чего проходки могут быть криволинейны по всей длине или на ее части, а также иметь переменную ширину. Если, например, уже сделана пионерная траншея и экскаватор приступает к разработке первой основной проходки, дно которой должно располагаться ниже дна траншеи, то сначала он копает один из бортов, расширяя пионерную траншею, пока не будет образована выработка достаточной ширины. Лишь после этого возможно постепенное зарезание с выходом на расчетные отметки дна основной траншеи (см. рис. 4.2).

Выемки сравнительно небольшой глубины нередко проходят лобовым забоем насквозь с использованием полной высоты копания, а затем этим же или другим экскаватором дорабатывают грунт за бортами траншеи.

Порядок разработки карьеров зависит от характера залегания отрабатываемого массива. Если дно карьера расположено ниже земной поверхности, то обычно стремятся расширять разрезную траншею боковыми проходками на одном уступе (рис. 4.3, а), и лишь при ограниченной площади карьерного поля может возникнуть необходимость работать на втором, более глубоком уступе. Если карьер заложен на косогорном участке, то отрабатывают до максимально допустимой высоты верхний уступ, а затем, при необходимости, - нижний. При этом работу ведут в основном боковыми проходками (рис. 4.3, б).

Рис. 4.3. Схемы разработки карьеров

Драглайнами удается вчерне разрабатывать однопутные выемки глубиной до 6…10 м, что практически исчерпывает все возможные варианты подобных работ в равнинной и холмистой местности. Более глубокие выемки встречаются здесь весьма редко, и лишь в горных условиях их удельный вес увеличивается примерно до 9% общего объема земляных работ. Однако самостоятельно отсыпать грунт непосредственно в кавальеры драглайн, идущий по оси выемки, не может, так как он практически полностью использует для копания наибольший вылет стрелы. Грунт отсыпают в промежуточный отвал и перемещают в кавальеры бульдозером.

При продольном перемещении драглайна по оси выемки образуется лобовая проходка трапецеидального сечения с откосами крутизной около 45.

При двустороннем расположении кавальеров экскаватор сначала разрабатывает одну половину забоя, отваливая грунт с этой же стороны, затем – другую, а на отвале попеременно то справа, то слева работает бульдозер, формирующий кавальер. Объем грунта в односторонних отвалах определяют, ориентируясь на удобство работы бульдозера.

Наряду с рассмотренной лобовой проходкой выемки драглайном на полную глубину возможна и асимметричная лобовая проходка. В этом случае экскаватор смещают в сторону одного из откосов выемки, где он может нормально отрабатывать под углом около 45 лишь один, ближний к нему борт. Противоположный борт приобретает довольно большую крутизну, общий путь копания снижается, и глубина его оказывается меньшей, чем при лобовой проходке. Однако она ограничивает и глубину разрабатываемой траншеи, которая существенно уменьшается. Вместе с тем при асимметричной лобовой проходке удается разместить за бортом траншеи отвал значительного объема, грунт из которого может быть уложен в кавальер позднее, независимо от разработки траншеи.

Применимость асимметричной лобовой проходки целесообразна при небольшой глубине выемок. Для обычных драглайнов с ковшами вместимостью 0,8…1,5 м3 глубина выемок должна составлять примерно 2,5…3,5 м. Такая глубина обусловлена возможностью размещения отвалов на борту траншеи. Вместе с тем драглайн при подобной глубине за счет большой ширины траншеи способен разработать основную часть сечения выемки. Оставшийся неразработанным массив за крутым бортом он может выбрать при работе с противоположной стороны боковой проходкой.

При установке автосамосвалов на верхней отметке забоя сбоку или позади экскаватора средний угол поворота составляет от 90 и выше; ковш, опущенный в забой, приходится поднимать на большую высоту, что значительно увеличивает время цикла.

Челночный способ предусматривает установку автомашин под нагрузку на дне забоя с набором грунта ковшом экскаватора первоначально с обеих сторон автосамосвала. Грунт набирается сначала с одной стороны автосамосвала (1-е и 2-е положение ковша), затем загруженный ковш подается на разгрузку (3-е положение ковша), которая осуществляется на ходу или с непродолжительной остановкой ковша над кузовом автосамосвала; после разгрузки движение продолжается в том же направлении, и ковш снова опускается для набора, но уже с другой стороны автосамосвала (4-е и 5-е положение ковша), а потом загруженный ковш снова подается на разгрузку (6-е положение ковша) с последующей подачей его с другой стороны автосамосвала.

Такая схема работы, называемая поперечно-челночной (рис. 4.4), позволяет сократить величину подъема загруженного ковша на глубину забоя при загрузке автосамосвала, производить разгрузку ковша на ходу, вести работу с углами поворота стрелы не более 15, разрабатывать забой максимальной ширины, чем сокращается число передвижек экскаватора.

При достижении между задним (торцовым) бортом кузова и торцовой стенкой проходки расстояния, позволяющего набирать грунт, копание производится перед задним бортом автомашины, а подъем ковша осуществляется почти без поворотного движения экскаватора. Такая схема работы называется продольно-челночной (рис. 4.5); вследствие совмещения поворотного движения в пределах 0…5 с подъемом и опусканием ковша достигается дальнейшее повышение производительности.

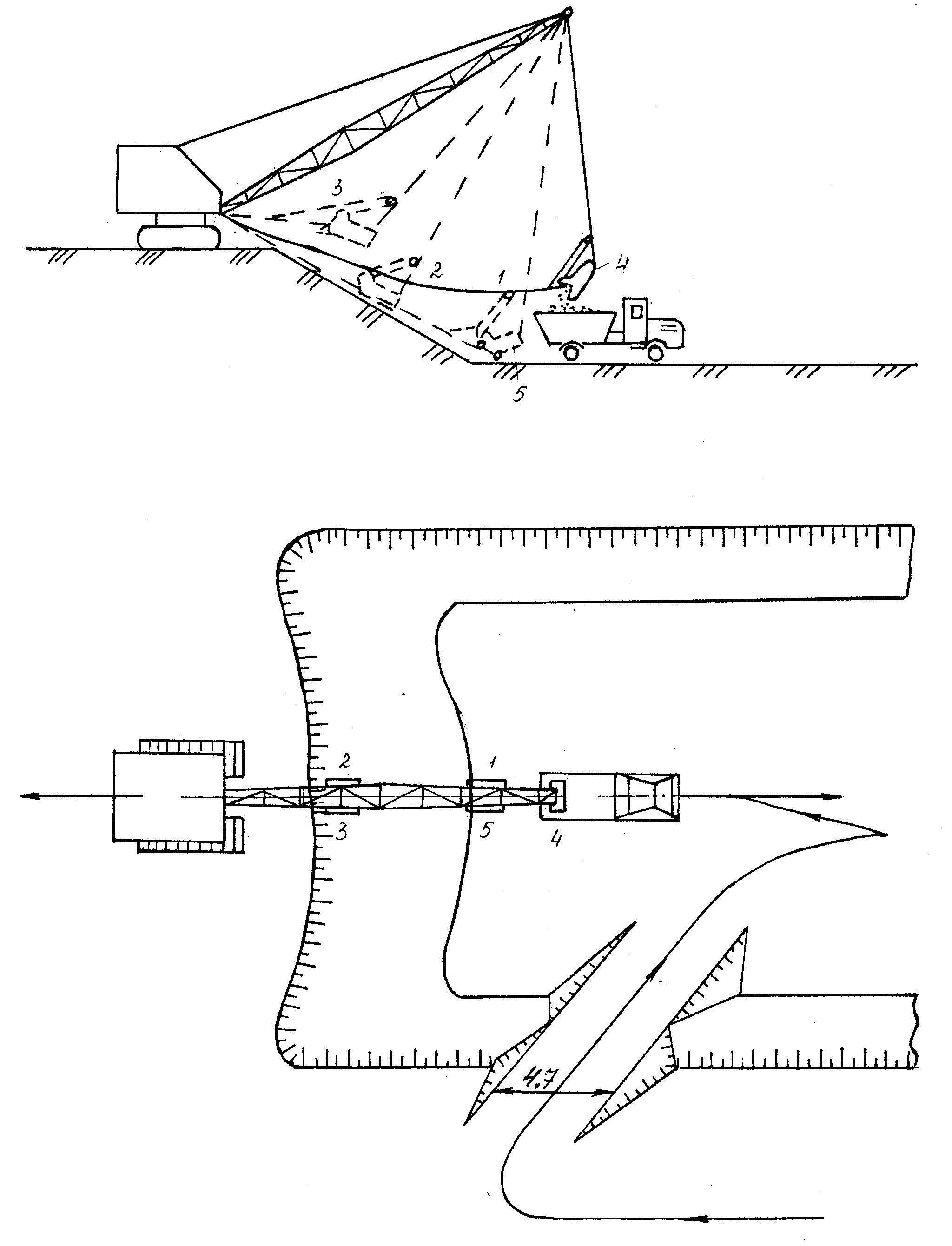

Технологические схемы сооружения железнодорожного земляного полотна с применением экскаваторов приведены на рис. 4.6 и 4.7.

Рис. 4.4. Поперечно-челночный способ Рис. 4.5. Продольно-челночный разработки выемок способ разработки выемок

Рис. 4.6. Технологическая схема сооружения железнодорожного земляного полотна с использованием экскаватора прямая лопата

Рис. 4.7. Технологическая схема сооружения земляного полотна с использованием экскаватора-драглайна

Расчет производительности экскаватора. Часовая производительность экскаватора определяется по формуле

![]()

где qэ – геометрическая емкость ковша, м3;

Кв – коэффициент использования экскаватора по времени;

Ке – коэффициент использования емкости ковша;

а, b – расчетные параметры

Значения параметров а, в и коэффициентов КВ , Ке

Время цикла обратных лопат с канатным приводом больше, чем у аналогичных прямых лопат, в 1,3 – 1,35 раза, лопат с гидравлическим приводом – в 1,1…1,3 раза. Расчетные значения эксплуатационной производительности справедливы при среднем угле поворота на разгрузку порядка 90. При повороте на 110 время цикла принимают с коэффициентом 1,1, на 135 - с коэффициентом 1,2, на 150 - с коэффициентом 1,3.

Хотя рабочий цикл у обратной лопаты в целом несколько больше, чем у прямых лопат, но вследствие уменьшения затрат времени на повороты она может быть вполне эффективна, несмотря на частые передвижки по фронту копания. Большие удобства появляются и для работы транспорта: автомобили-самосвалы подъезжают к экскаватору не по разрыхленному дну забоя, а по достаточно плотной естественной земной поверхности.

Выбор марок автосамосвалов и определение их потребного количества при экскаваторной разработке. Оптимальная грузоподъемность самосвала для транспортирования грунта при экскаваторной разработке определяется по формуле

где пр - время маневров самосвала, в среднем равно 2 минутам;

гр – объемный вес насыпного грунта, т/м3, принимаемый согласно таблице 7.8.

КG – коэффициент использования грузоподъемности (КG = 0,80,9);

Lср – расстояние транспортирования (в один конец), км.

По опт.Gа подбирается самосвал, грузоподъемность которого Gа максимально приближена к оптимальной грузоподъемности. При известном значении Gа определяется потребное количество самосвалов и число погружаемых в самосвал ковшей грунта:

Рассчитанное по формуле количество автосамосвалов па предназначено для обслуживания одного экскаватора. Если по расчету на участке задействовано два экскаватора, то число па удваивается, если три – увеличивается в три раза и т.д.