2.4.2. Холодильный цикл с дросселированием воздуха

Линдэ – 1895 г.

Схема холодильного цикла с дросселированием и его изображение на диаграмме Т-s показаны на рис. 2.13. Воздух сжимается компрессором 1 и проходит через холодильник 2 с проточнойводой (см. рис. 2.13,а). Затем сжатый воздух направляется в трубки противоточного теплообменника 3, где происходит его дальнейшее охлаждение обратным потоком холодного газа из ожижителя 4. Охлажденный сжатый воздух расширяется в дроссельном вентиле 5; при этом он дополнительно охлаждается, частично сжижается и собирается в ожижителе 4, Остальная часть воздуха, оставшаяся в

газообразном состоянии, но имеющая очень низкую температуру, проходит между трубками теплообменника 3, охлаждая поступающий по трубкам сжатый воздух и сама нагреваясь. При пуске в работу холодильной установки охлаждение воздуха до температуры, соответствующей началу его сжижения, происходит не сразу, а постепенно.

Схематическое изображение постепенного процесса охлаждения воздуха на диаграмме S—Т представлено на рис. 2.14. Сжатый по изотерме АВ воздух охлаждается при дросселировании по линии В—1, понижая температуру на величину ΔТ1. Этот холодный воздух, проходя через теплообменник, понижает температуру поступающего навстречу сжатого воздуха на ΔТ1/. Величина ΔТ1/ всегда меньше ΔТ1 так как теплоемкость сжатого воздуха больше, чем теплоемкость воздуха обратного потока с более низким давлением. Охлажденный на величину ΔТ1/ сжатый воздух из точки I дросселируется по линии 1—2 с понижением температуры на ΔТ2 Проходя по теплообменнику в обратном направлении, воздух понизит на ΔТ2/ температуру сжатого воздуха, который расширяется по линии II—3 с дальнейшим понижением температуры на ΔТ3, и т. д. Постепенно сжатый воздух охладится в точке VIII до температуры, близкой к температуреего сжижения при атмосферном давлении, и затем в процессе дросселирования по линии VIII—9 почти полностью превратится в жидкость в точке 9. Отношение длин отрезков 9—С/О—С, измеренных по диаграмме S—T, выражает количество сжижившегося воздуха в долях массы.

Рассмотрим более детально по диаграмме S—Т (см. рис. 2.13, б) установившийся процесс сжижения с дросселированием. Сжатие воздуха в компрессоре с давления р1 до давления р2 происходит по линии /—2. Теплота сжатия передается воде холодильников компрессора. Принимается, что воздух после концевого холодильника (2) имеет ту же температуру, что и до сжатия в точке 1, поэтому можно считать, что сжатие воздуха происходит по изотерме 1—2. Из точки 2 воздух, сжатый до давления р2, проходит теплообменник, где его температура при постоянном давлении р2 понижается до точки 3, процесс дросселирования происходит, как указывалось, при постоянной энтальпии, т. е. по линии 3—4 Дросселирование заканчивается в точке 4, лежащей на линии 0—5. Отрезок 4—5 дает возможность определить количество жидкости, в процентах от массы перерабатываемого воздуха.

Изобара 5—1 соответствует процессу нагревания в теплообменнике воздуха, уходящего из установки.

Составим тепловой баланс обведенной части цикла для 1 кг воздуха, предположив, что потери холода отсутствуют. Обозначим:

х — доля сжиженного воздуха; iо — энтальпия жидкого воздуха,; (i1 и i2 — энтальпии воздуха при абсолютном давлении р1 и р2 и температуре Т1

![]()

хо – доля ожиженного воздуха,без учета теплопотерь

![]()

![]()

![]() – количество тепла, которое нужно

отвести, чтобы ожижить 1 кг воздуха;

– количество тепла, которое нужно

отвести, чтобы ожижить 1 кг воздуха;

![]() –

количество тепла, которое нужно отвести,

чтобы ожижить х кг воздуха;

–

количество тепла, которое нужно отвести,

чтобы ожижить х кг воздуха;

![]() – теоретическая холодопроизводительность

данного цикла, за счет которого ожижилось

х кг воздуха.

– теоретическая холодопроизводительность

данного цикла, за счет которого ожижилось

х кг воздуха.

В действительности будут потери холода, прежде всего обратный поток не догреется до точки 1 . Только до точки 1’ (потери от недорекуперации). За счет этого жидкости получится меньше, кроме того будут потери холода через теплоизоляцию.

![]() – холодопроизводительность без потерь

– холодопроизводительность без потерь

![]() теоретическое количество сжиженного

воздуха

теоретическое количество сжиженного

воздуха

![]() действительная холодопроизводительность

действительная холодопроизводительность

![]()

![]() –

потери тепла от недорекуперации

–

потери тепла от недорекуперации

q1 – теплопритоки; зависят от:

- качества изоляции;

- производительности установки.

![]()

![]() –при проектировании установки задается

в зависимости от мощности

–при проектировании установки задается

в зависимости от мощности

![]()

Работа компрессора:

![]()

lиз – изотермическая работа компрессора

![]() – в паспорте.

– в паспорте.

![]()

![]() Pv=RT

Pv=RT

![]()

![]()

![]() ≤

5÷7%

≤

5÷7%

Источник основных потерь – неэффективная система расширения (необратимый процесс в дросселе). Процесс расширения делаем обратимым → поставим расширительную машину (турбину).

Линии i=const идут веером, если линия i=const совпадет с изотермой (горизонтальная прямая) (например, у водорода), то эта температура – температура инверсии (температура, при которой дифференциальный дроссельный эффект равен нулю).

Если tинверсии>tо.с → получим холод при дросселировании, если tинверсии<tо.с → газ нагреется (если хотим получить холод, то предварительно надо охладить газ ниже tинверсии ).

Виды детандеров и их конструкции.

Детандер – машина для расширения воздуха с отдачей внешней работы (расширение по адиабате или близко к ней).

По конструкции:

- поршневые (при степени расширения 5÷200 и Q=50÷300 м3/ч);

- турбодетандеры (степень расширения <30 и Q>3000 м3/ч).

Поршневой детандер.

Vм.о – мертвый объем, т.к поршень неплотно подходит к клапанам.

1-2 – впуск сжатого воздуха; в т.2 клапан закрывается;

2-3 – расширение газа в цилиндре (Р, Т ↓); в т.3 открывается выпускной клапан и воздух начинает выходить из цилиндра до т.4;

дойдя до т.4, поршень вследствие инерции маховика детандера начинает двигаться в обратном направлении, выталкивая расширившийся и охлажденный воздух в трубопровод (процесс 4-5’);

в т.5’ выпускной клапан закрывается;

5’-6 – сжатие оставшегося в цилиндре воздуха;

в т.6 открывается впускной клапан;

6-1 – впуск воздуха.

![]()

lдет→Nэл: в качестве потребителей энергии в детандерах используют Асинхронный Двигатель, работающей в режиме генератора. Опасность – в отключении эл. энергии, т.к АД идет в разнос (скорость увеличивается), поэтому все детандеры оснащены аварийными механическими тормозами.

Турбодетандеры.

Сжатый газ под давлением Р0 поступает в каналы неподвижного направляющего аппарата (НА), где расширяется до некоторого промежуточного давления Р1. Выходя из НА с большой скоростью, струя газа поступает на лопатки рабочего колеса (РК) и вращает его вместе с валом. Здесь представлен активный детандер, в котором газ из колеса выходит без закрутки и не ускоряет колесо за счет реактивной силы.

Лопатки колеса активно-реактивного турбодетандера образуют длинные изогнутые каналы, идущие от окружности колеса и расширяющиеся к центру. Газ, проходящий по каналам РК, продолжает расширяться в них до конечного давления Р3, производя при этом дополнительную работу, которая передается колесу давлением движущегося газа на лопатки РК.

В активно-реактивных турбодетандерах только часть энергии сжатого газа передается колесу в форме скоростного напора. Остальная часть энергии используется в виде реакции струй газа, расширяющихся в РК. Фактически такие детандеры радиально-осевые, поскольку реактивная закрутка потока осуществляется в осевом направлении потока.

Пример такого детандера с гидротормозом приведен на рисунке ниже.

Детандер усиливает охлаждение проходящего через него газа по сравнению с дросселированием на величину отведенной работы, которую можно и нужно использовать.

![]()

Детандер, как и любая турбина, не может работать в области влажного пара.

В качестве устройства использующего мощность, вырабатываемую за счет расширения воздуха, могут быть:

-

электрогенератор с редуктором, поскольку детандер обычно вращается со скоростью выше 3000 об/мин,

-

гидротормоз (для небольших турбодетандеров, поскольку выработанная мощность теряется)

-

в самых современных конструкциях - компрессор, дожимающий воздух, направляющийся в сам детандер до повышенного давления

Цикл высокого давления с детандером.

Клод – 1900 г.

Схема цикла высокого давления с детандером и диаграмма S—T для него представлены на рис. 2.19. Воздух сжимается до абсолютного давления 180—200 кгс/см2 в компрессоре 1 и, пройдя через водяной холодильник 2, распределяется на две примерно равные части (см. рис. 2.19,а). Одна часть (М) направляется в детандер 3, расширяется в нем до абсолютного давления 1 кгс/см2 и, охладившись, направляется в основной теплообменник 4, по которому проходит обратным потоком, охлаждая вторую часть сжатого воздуха (1—М), поступающего из компрессора. Эта часть воздуха после теплообменника 4 поступает в дополнительный теплообменник 5, где охлаждается дросселированным воздухом,

и подводится к дроссельному вентилю 6, пройдя который, частично сжижается и собирается в сосуде 7. Из сосуда 7 жидкий воздух я количестве х кг выводится через вентиль 8. Несжижившийся воздух в количестве 1—М—х кг направляется обратно в теплообменники 5 и 4, где охлаждает поступающий через них сжатый воздух. Через теплообменник 5 обратным потоком проходит воздух в количестве (1—М—х-\-М) => (1-х) кг.

В

рассматриваемом цикле также существует

наивыгоднейшее соотношение между

количеством воздуха, идущего в

детандер, и давлением сжатия. При

абсолютном давлении 200 кгс/см2

наименьший

расход.энергии на 1 кг

жидкого

воздуха получается примерно при

М=0,5, т. е. когда в детандер поступает 50%

подаваемого компрессором воздуха,

а другая половина расширяется в

дроссельном вентиле.

К – компрессор.

Воздух сжимается в компрессоре 1 (1-2) и распределяется на две примерно равные части. Одна часть (1-М) направляется в детандер 3, расширяется в нем до давления Р1 и, охладившись, направляется в теплообменник 4, по которому проходит обратным потоком, охлаждая вторую часть сжатого воздуха (М), поступающего из компрессора.

Эта часть воздуха после теплообменника 4 поступает в дополнительный теплообменник 5, где охлаждается дросселированным воздухом, и подводится к дроссельному вентилю 6, пройдя который частично сжижается и собирается в сосуде. Из сосуда жидкий воздух в количестве х кг выводится через вентиль. Несжижившийся воздух в количестве (М-х) кг направляется обратно в теплообменники 5 и 4, где охлаждает поступающий через них сжатый воздух.

Через теплообменник 4 обратным потоком проходит воздух в количестве:

(М-х+1-М)=(1-х) кг

![]()

![]()

![]()

1)

![]()

если М=0, то хд=max – это значит весь пар ушел в детандер – это неверно.

Баланс теплообменника Т-1:

2)

![]()

![]() → в 1) и находим хд и М

→ в 1) и находим хд и М

![]()

![]()

если работа не используется, то

![]() ;

;

если работа используется, то

![]()

![]()

Работа на ожижение 1 кг газа:

![]()

![]()

Чем ниже температура на выходе из детандера, тем больше доля газа (1-М) и выше хд и η.

С точки зрения эффективности, нужно понижать температуру как можно ниже. Лучше, если на выходе из детандера будет сухой насыщенный пар.

Если давление сжатия не очень высокое (50÷60 ата), то выгоднее разделить при более низкой температуре.

Цикл низкого давления с детандером.

Цикл низкого давления с расширением воздуха в турбодетан-дере (цикл Капицы). Холодильный цикл, разработанный акад. П. Л. Капицей в 1939 г., основан на применении воздуха низкого давления и получении необходимого холода только за счет расширения этого воз-духа в воздушной турбине (так называемом турбодетанде-ре) с производством внешней работы. Схема холодильного цикла Капицы и диаграмма S—T цикла даны на рис. 2.20. Воздух (см. рис. 2.20, а) сжимается до абсолютного давления p2 = Q—7 кгс/см2 (5,9—6,9-105 н/м2) в турбокомпрессоре /, охлаждается водой в холодильнике 2 и поступает в регенераторы (теплообменники)* 3, где охлаждается обратным потоком холодного воздуха. Основная часть воздуха (около 95%) после регенераторов направляется в турбодетандер 4, расширяется в нем до начального абсолютного давления pi=l кгс/см2 с производством внешней работы и при этом охлаждается почти до начала конденсации. Расширившийся в турбодетандере воздух подается в трубное пространство конденсатора 5 и конденсирует остальную часть сжатого воздуха (5%), поступающую в межтрубное пространство. Из конденсатора 5 основной поток воздуха направляется противотоком в регенераторы и охлаждает их насадку, которая после переключения потоков охлаждает поступающий сжатый воздух. Жидкий воздух из конденсатора через дроссельный вентиль 6 перепускается в сборник жидкого воздуха 7, откуда сливается через вентиль 8.

На диаграмме S—T этого цикла (см. рис. 2.20,6) изотермическое сжатие воздуха до абсолютного давления р2 = 6—7 кгс/см2 изображается горизонтальной линией 1—2, а охлаждение в регенераторах до состояния 3— изобарой 2—3, соответствующей давлению рг- По линии 3—4 происходит расширение воздуха в турбодетандере до абсолютного давления р\ — \ кгс/см2, причем линия 3—4' соответствует адиабатическому процессу расширения, а линия 3—4 — действительному. Конденсация оставшейся части воздуха, не проходившей через турбодетандер, протекает по липни 3—5—6. Линия постоянной энтальпии 6—7 соответствует процессу дросселирования воздуха, сжиженного в конденсаторе. Образующиеся при дросселировании пары жидкого воздуха смешиваются с потоком воздуха из турбодетандера и через трубки конденсатора поступают в регенератор, охлаждая его насадку; при этом они сами нагреваются до первоначальной температуры Т\ по линии 7—4—/ постоянного давления Р\.-

Р=6÷7 ата

Все установки высокой производительности работают по этому циклу, т.к:

- в этом цикле можно использовать турбомашины: турбокомпрессор и турбодетандер;

- возможность использования регенеративных ТА.

В теплообменнике 3 идет охлаждение до т.3 (выбирается таким образом, чтобы действительный процесс расширения попал после детандера в т.4 сухой насыщенный пар).

Идет разделение потока М (очень мал) и (1-М). Расширившийся поток после детандера → в теплообменник, а небольшой поток М конденсируется и превращается в жидкость т.6. Затем эта жидкость с Р=5÷6 ата дросселируется и попадает в т.7; часть пара идет в т.4, а часть жидкости удаляется. Затем этот обратный поток нагревается до т.3’, затем до т.1.

„+” и „–” цикла с турбодетандером.

„+” турбодетандера перед поршневым детандером:

1. нет трущихся элементов → нет необходимости смазки в холодных частях машины;

2. нет клапанов;

3. компактность, непрерывное действие, высокая скорость прохождения газа;

4. малые удельные холодопотери в окружающую среду.

- высокий КПД турбомашин;

- получение больших количеств жидкого воздуха (бóльшая производительность);

- упрощается технологическая схема;

- облегчается обслуживание;

- повышается надежность работы и взрывобезопасность установки.

→ уменьшается себестоимость кислорода.

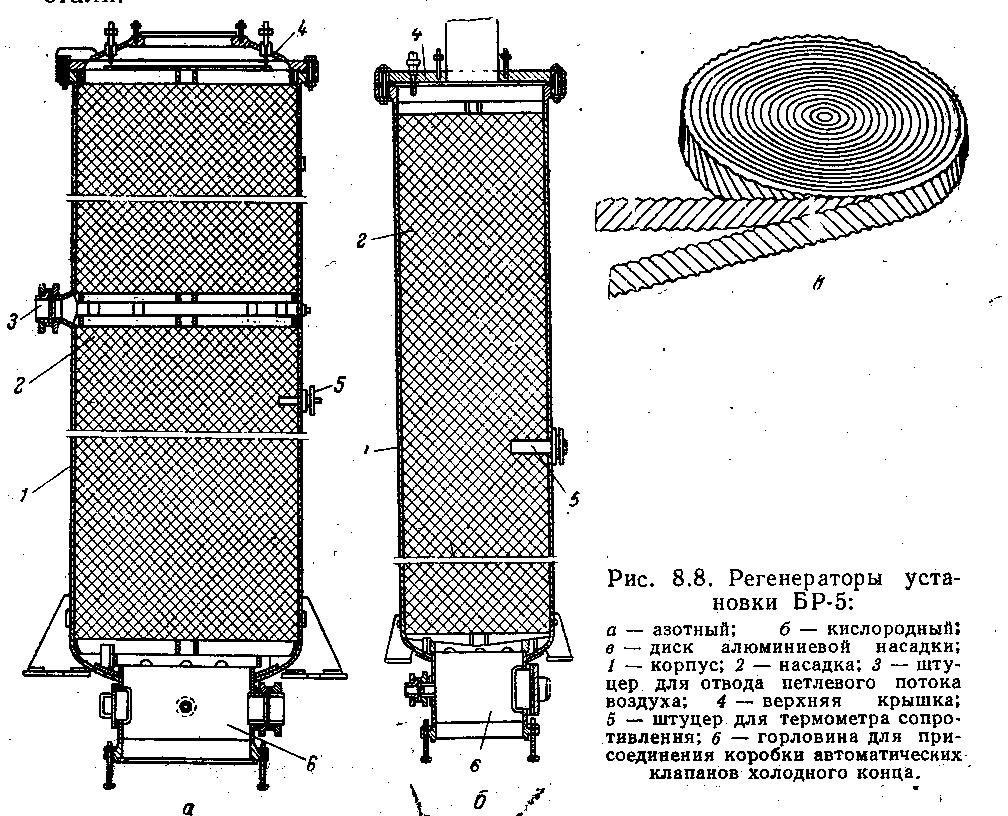

Конструкции регенеративных теплообменных аппаратов, используемых в кислородных установках.

Регенеративный теплообменный аппарат – вертикальный сосуд с эллиптическими днищами, заполненный насадкой. Служит для передачи тепла от поступающего в воздухоразделительный аппарат воздуха продуктам его разделения, выходящим из аппарата и для очистки проходящего воздуха от влаги и СО2 вымораживанием их на насадке.

Применяют регенераторы двух типов:

1) с насадкой из алюминиевой гофрированной ленты;

2) с каменной насадкой из дробленого базальта.

1) Гофры лент направлены в противоположные стороны, вследствие чего образуется большое число извилистых каналов → увеличивается площадь поверхности контакта с потоками газа.

![]() Q=kFΔt

Q=kFΔt

fуд≈2000 м2/м3

2) Насыпная насадка из кусков базальта размером 4÷10 мм. Поверхность теплообмена меньше, чем для алюминиевой насадки. Используется только когда регенератор многопоточный. В толще насыпной насадки можно размещать змеевики.

fуд≈1000 м2/м3

Цикл ожижения и разделения воздуха будет тем эффективнее, чем меньше необратимость процессов, протекающих в установке. Если мы хотим иметь эффективный цикл, мы должны уменьшить необратимость процесса теплообмена, а это связано с большими перепадами температуры.

Тепловой баланс рекуператора:

Q=MвСв(t1-t3)

Кроме функции охлаждения воздуха регенератор осуществляет осушку и очистку воздуха от СО2.

При t≈-60оС – влага высаживается на насадке в виде инея и снега; до -120оС – остатки влаги высаживаются в виде льда, а ниже -120оС – образуется сухой лед из СО2.

Регенератор обратным потоком будет очищаться тем быстрее, чем теплее обратный поток.

Если обратный поток имеет температуру не ниже, чем Тпрям на 5÷7%, то обратный поток унесет СО2, если разность будет больше, то самоочистки не будет. Если не принять никаких мер, и соотношение прямого и обратного потоков в регенераторе будет 1, то основная масса СО2 задержится на нижнем участке насадки и она не будет самоочищаться от СО2 → в конечном счете регенератор остановит свою работу.

С этим борются за счет небалансирующихся потоков:

1) часть воздуха ввести в блок разделения помимо регенераторов ≈3÷4% (освобождение от СО2 раствором щелочи в скрубберах, затем охлаждение);

2) отбор части воздуха из середины регенераторов, когда воздух не содержит влаги и в нем присутствует только СО2, с последующим ее удалением путем поглощения селикогелем в адсорберах или вымораживания в переключаемых теплообменниках;

3) применение тройного дутья или способ с петлевым потоком;

4) часть воздуха после холодного конца регенератора вновь направляется в регенератор для дополнительного охлаждения поступающего воздуха прямого потока.

Специфические конструкции теплообменных аппаратов блоков разделения кислородных установок.

Причины использования:

-

низкий уровень температур;

-

использование многопоточных ТА;

-

необходимость достаточно большой поверхности при ограниченном объеме;

-

должны быть противоточные.

Витые ТА.

В витом ТА за счет того, что трубка немного согнута коэффициент теплоотдачи при прочих равных условиях будет больше, чем у прямых трубок. Повышается турбулизация потока: α↑ → k↑ → F↓.

fуд≈500 м2/м3

Пластинчато- ребристые ТА.

Пластинчатый ТА представляет собой пакет из большого числа спаянных параллельно расположенных плоских и гофрированных тонких пластин.

fуд≈2000 м2/м3

Пластинчато-ребристые теплообменники изготовляются главным образом из алюминия. Эти аппараты могут выдерживать значительные давления до 3,0—4,0 МН/м2 и в отдельных случаях до 7,0 МН/м2. Сложная геометрическая форма коллекторов в значительной степени ограничивает допускаемую величину давления; коллекторы соединяются с корпусом пакета сваркой. В пластинчатых теплообменниках важно обеспечить равномерность распределения потоков по каналам, иначе это приводит к возрастанию недорекуперации. Наиболее часто применяют следующие размеры насадки: толщина ребер 6 = 0,15->0,3 мм; шаг между ребрами & = 1,5->2,5 мм, высота ребер / = 4-^-10 мм.

Пластинчато-ребристые аппараты обладают большой компактностью. Величина удельной поверхности составляет 1000—2000 м2/м3.

В современных схемах воздухоразделительных установок большой производительности с низким давлением сжатия используются такие теплообменники. Ранее использовались регенераторы. Установки с регенераторами еще достаточно распространены.

Технологические схемы воздухоразделительных установок

Любая воздухоразделительная установка состоит из ряда блоков:

-

Ф –воздушного фильтра для улавливания пыли

-

К – компрессора для сжатия воздуха

-

Бпо – блока предварительного охлаждения для конденсации основного количества водяных паров

-

БКО – блок комплексной очистки воздуха для полной осушки и улавливания СО2 и углеводородов

-

Блок разделения воздуха

-

Д – детандерный блок для производства холода, необходимого для поддержания низкой температуры внутри блока и производства жидких продуктов разделения

Схема установки К-0,04 показана на рис. 125.

Атмосферный воздух, засасываемый компрессором, проходит воздушный фильтр, в котором очищается от твердых примесей и поступает в I ступень компрессора. После прохождения I и II ступеней компрессора воздух, сжатый до давления 1,4—1,6 МН/м2 (14—16 ат), направляется в декарбонизатор, в котором очищается от двуокиси углерода. Затем воздух последовательно проходит III и IV 'ступени компрессора, в которых сжимается до давления 10—11,5 Мн/м2 (100—115 ат) в рабочий период и до 20 Мн/м2 (200 ат) в пусковой, а затем после охлаждения в концевом холодильнике поступает в блок осушки. Осушенный воздух подают в блок разделения, где он разделяется на азот и сжатый кислород. Часть азота, выходящего из аппарата, используют для регенерации адсорбента в блоке осушки, для чего его пропускают через нагревательную электропечь. Остальной азот выводят в атмосферу. Выходящий сжатый кислород подают в баллоны через рампу. Для отогрева фильтра СО2 и адсорбера ацетилена, а также и всего аппарата служит подогреватель воздуха.

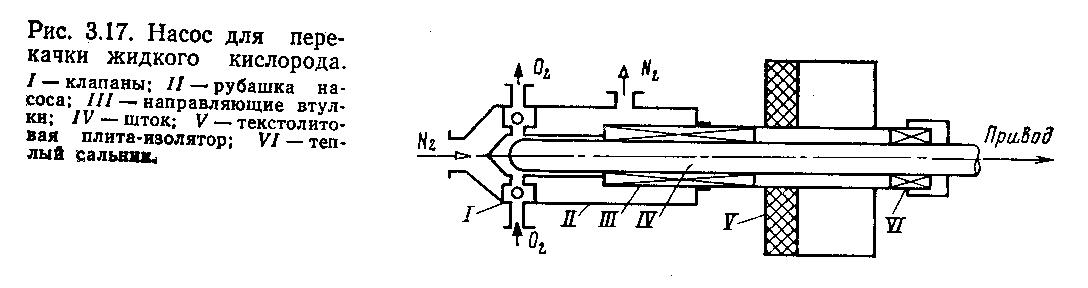

Схема блока разделения приведена на Рис.123. Осушенный и очищенный от углекислого газа сжатый воздух поступает в теплообменник 3, в котором охлаждается отходящими из колонны 2 кислородом и газообразным азотом. После охлаждения в теплообменнике воздух поступает в колонну двукратной ректификации со змеевиком в кубе нижней колонны. Жидкость испарителя очищают от твердой двуокиси угледода в фильтре из пористого металла 4, расположенном перед адсорбером ацетилена 5, в котором происходит поглощение ацетилена1. Во время отогрева фильтра и адсорбера жидкость испарителя пропускают через обводную линию с резервным дроссельным вентилем -10. Жидкий кислород отбирают из кармана под нижней тарелкой верхней колонны и через охладитель 6, в котором он охлаждается азотом на 6—8 град,. поступает в насос 1. Если жидкий кислород отбирать из межтрубного пространства конденсатора-испарителя, то в нем будет больше углеводородов. Жидкий кислород высокого давления подвергается очистке от графитовой пыли в фильтре 7 и через теплообменник 3, в котором происходит его испарение и нагрев, выводится из аппарата. Газообразный азот, выходящий из колонны, проходит через охладитель,, охлаждающую рубашку насоса и выходит в атмосферу через теплообменник. Кислород, просочившийся через сальник насоса, отводится через фильтр 5, служащий для отделения частиц графита (При использовании насосов со щелевым уплотнением необходимость в фильтрах отпадает) и обратный клапан 9 в конденсатор. Таким путем потери кислорода с утечками через сальник насоса полностью устраняются.

В данной схеме давление сжатия воздуха ниже, чем в предыдущей. Затраты работы на сжатие (до 7 МПа) меньше, но и холода за счет дросселирования производится меньше и его не хватает на компенсацию холодопотерь, поэтому приходится часть воздуха после предварительного охлаждения в основном теплообменнике расширять в детандере 13. При этом получается дополнительный холод. Несколько иначе организована и очистка воздуха от СО2. Вместо декарбонизатора здесь установлены два скруббера 4. Это сложнее, но степень использования щелочи при этом повышается за счет организации противоточного движения воздуха и щелочи. Но для этого требуются циркуляционные насосы щелочи, которых не было в декарбонизаторах. В остальном, схема аналогична предыдущей.