Билет № 1 введение

Основные технологические группы процессов в производстве ЭС: нанесение и модификация материалов, удаление материалов и получение заданной конфигурации технологических структурных элементов микросхем, в том числе полупроводниковая технология, пленочная технология, микролитография, технология изготовления, сборки и монтажа конструктивно-технологических элементов ЭС. Использование современных достижений физики и химии в технологии производства ЭС: электронные, ионные, атомные, лазерные, фотонные пучки, плазма, плазмохимия.

Электроника является основой современного научно-технического прогресса. Она обладает самыми высокими темпами развития научных исследований, разработки технологий, расширения номенклатуры и объемов промышленного выпуска ИЭТ.

Научные исследования в электронике охватывают широкий круг явлений, связанных с электронными и ионными процессами в вакууме, газовых и жидких средах, твердых телах и на границе раздела сред, а также оптоэлектронными фотонными явлениями, глубоким изучением свойств вещества под действием сверхвысоких магнитных и электрических полей, электромагнитных полей сверхвысоких частот, квантово размерных дефектов, явлений сверхпроводимости и т.д.

Технологии электроники основаны на использовании процессов получения монокристаллических и сверхчистых материалов, прецизионной размерной обработки их в контролируемых технологических средах с обеспечением низкого уровня вносимых загрязнений и дефектов, последовательным формированием физической структуры ИЭТ с высокой воспроизводимостью характеристик, заданным уровнем качества и надежности.

Специфика электронных технологий состоит в строгой детерминации последовательности технологических операций, необходимости вести высокоточную и бездефектную обработку, так как для большинства типов ИЭТ возникновение хотя бы одного случайного дефекта в процессе изготовления ведет к неустранимому браку.

Технологическая обработка, как правило, проводится в специальных технологических помещениях - чистых комнатах, что снижает вероятность образования дефектов или загрязнений ИЭТ путем создания очищающих кондиционных технологических сред, защиты обрабатываемого изделия от загрязняющего воздействия оператора с помощью специального оборудования.

Необходимость обеспечения массового производства ИЭТ требует создания высокопроизводительного надежного автоматизированного специального технологического оборудования (СТО), которое работает на самых различных принципах в широком диапазоне измерения физических параметров: от гелиевых температур до 1600–1700 К; от давлений 10-9 до 109 Па; от перемещений на расстояния в несколько атомных слоев до десятков метров и т.д.

Высокие темпы развития электронных технологий (средний срок разработки принципиально новых технологий составляет около 5–6 лет, срок "жизни" технологий не превышает 15 лет) существенным образом сказываются и на темпах смены поколений технологического оборудования. Существует довольно значительная разница потребности в смене оборудования в отдельных отраслях электроники, и она, в первую очередь, обусловлена степенью специализации оборудования.

Поддержание необходимого технологического уровня, например, в микроэлектронном производстве, по опыту зарубежных фирм, требует смены основного парка специального технологического оборудования через 4–5 лет.

Технологический процесс создания ИЭТ характеризуется специфическими требованиями к оборудованию, материалам, условиям проведения операции обработки и методам контроля.

Основу ИЭТ составляют интегральные микросхемы (ИС).

Технологический процесс изготовления ИС включает большое число операций (до нескольких сотен) и представляют совокупность различных методов обработки: механических, химических, термических, оптических, плазменных и др. Технологический маршрут можно разделить на три этапа, объединяющие входящие в них операции в самостоятельные технологические процессы.

Первый этап – заготовительные операции: ориентация монокристаллических слитков, резка их, шлифование, полирование и очистка пластин.

Второй этап объединяет операции, обеспечивающие формирование микроструктур ИС: эпитаксию, диффузию, окисление, имплантацию, литографию, осаждение слоев из газовой фазы и в вакууме. Большинство из этих операций повторяется по несколько раз в технологическом процессе изготовления ИС.

Третий этап – монтажно-сборочные операции: разделение пластин на кристаллы, установка в корпус, монтаж выводов, герметизация, испытания, маркировка и упаковка.

Каждый из этих этапов включает, кроме указанных, различные контрольные операции, обеспечивающие отбраковку изделий, контроль за ходом технологического процесса и проверку на функционирование.

Основная часть производственного цикла – формирование микроструктур ИС – наиболее полно характеризует особенности методов обработки в электронном машиностроении. Несмотря на многообразие различных по своей природе операций этого этапа, они имеют ряд общих особенностей.

Первой, наиболее важной особенностью является принцип групповой обработки, когда одновременной обработке подвергаются несколько подложек (десятки, сотни), на каждой из которых находится большое число (до несколько сотен) микросхем. Обработка партий изделий в одинаковых условиях позволяет повысить воспроизводимость их параметров, увеличить производительность операций и снизить стоимость продукции.

Второй особенностью интегральной технологии, вытекающей из принципа групповой обработки, является универсальность методов. Она заключается в том, что для создания различных элементов ИС применяются одинаковые по физической природе и режимам процессы.

Третья особенность производства ИС – совместимость операций – связана с наличием в технологическом процессе многократно повторяющихся комплексов операций. Неизменность уже созданных структур при последующих технологических операциях должна обеспечить согласованность методов и режимов обработки на всем маршруте создания микроструктуры.

Основными технологическими направлениями, позволяющими формировать микроструктуры ИС, являются гибридно-пленочное и полупроводниковое. В гибридных ИС на диэлектрической подложке путем нанесения различных пленок создаются пассивные элементы схем (в основном резисторы R и конденсаторы С) и соединения между ними, а активные элементы АЭ (диоды, транзисторы, полупроводниковые ИС) устанавливаются посредством навесного монтажа. В некоторых случаях в качестве навесных элементов используют и пассивные элементы – резисторы и конденсаторы. Гибридная технология может быть реализована в двух вариантах: тонкопленочном и толстопленочном.

В тонкопленочной технологии пассивные элементы схем обычно получают путем нанесения слоев в вакууме: либо с помощью термовакуумного испарения, либо ионным распылением материалов. Технологический маршрут изготовления гибридных тонкопленочных ИС определяется методикой формирования рисунка функциональных слоев. Конфигурация резистивных, проводящих и диэлектрических слоев может быть получена с применением свободной и контактной масок или фотолитографией. Для получения отдельных слоев со специальными свойствами (диэлектрик с высокой удельной емкостью, толстый проводящий слой и др.) наряду с осаждением в вакууме применяют электрохимический, химический и другие методы получения слоев.

В гибридных толстопленочных ИС пассивные элементы схем и межсоединения получают путем последовательного нанесения на поверхность подложек различных функциональных паст, затем проводят их сушку и вжигание для придания необходимых электрофизических свойств и закрепления на подложке. Рисунок элементов ИС обычно получают путем нанесения паст через сетчатые трафареты.

В полупроводниковых ИС реализуются и активные и пассивные элементы, они создаются как в объеме подложки - полупроводника, так и на ее поверхности. Основными процессами при создании элементов являются эпитаксия, диффузия, имплантация, пассивация, осаждение слоев в вакууме и литография. Полупроводниковые ИС имеют более высокую по сравнению с гибридными ИС степень интеграции и меньшие размеры элементов, конфигурацию которых выполняют фотолитографией, рентгено-, электроно- и ионолитографией, обеспечивающими получение субмикронных размеров.

По типу активных элементов (транзисторов) полупроводниковые ИС подразделяются на биполярные и полевые на МДП-структурах (металл-диэлектрик-полупроводник). В отличие от гибридных в полупроводниковых ИС серьезной проблемой является создание изоляции элементов, которая может быть выполнена р-n-переходами, смещенными в обратном направлении, с помощью воздушных промежутков и диэлектрических материалов. Тип активного прибора и метод изоляции являются определяющими факторами для разработки технологического процесса формирования полупроводниковых микроструктур.

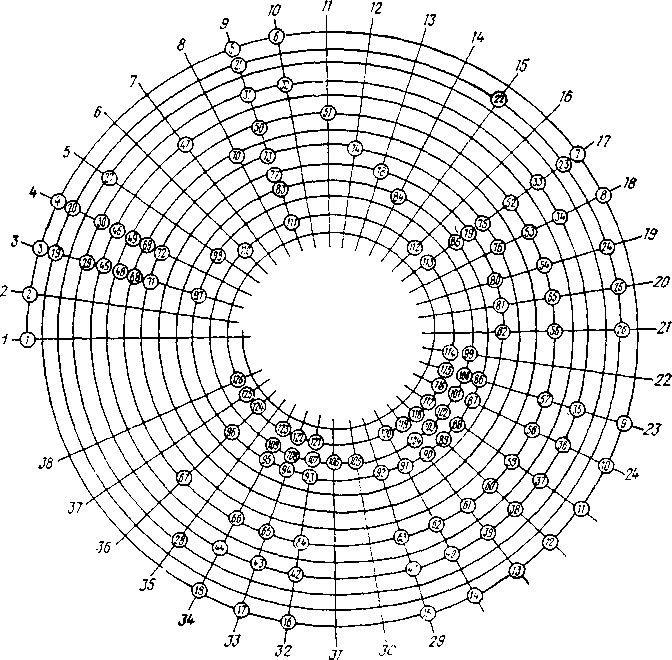

С хема

типового технологического процесса

изготовления полупроводниковой ИС.

хема

типового технологического процесса

изготовления полупроводниковой ИС.

1 – формирование партий пластин;

2 – обезжиривание;

3 – химическая обработка;

4 – выборочный контроль качества очистки;

5 – снятие стекла и оксида;

6 – плазмохимическое напыление;

7 – имплантация ионов бора;

8 – имплантация ионов фосфора;

9 – переукладка пластин в кварцевую лодочку;

10 – высокотемпературное окисление;

11 – отжиг базы;

12 – окисление низкотемпературное;

13 – отжиг эмиттера;

14 – отжиг стабилизирующий;

15 – разделительная диффузия;

16 – вплавление алюминия;

17 – переукладка пластин в кассету;

18 – определение толщины оксида;

19 – снятие оксида с пластины;

20 – измерение поверхностного сопротивления;

21– измерение глубины диффузионного слоя;

22– нанесение пленки алюминия;

23 – нанесение пленки фоторезиста и термокомпрессионная сушка;

24 – контроль выборочный;

25 – совмещение и экспонирование;

26 – проявление фотослоя;

27 – контроль качества проявления (выборочно);

28 – травление оксида;

29 – контроль качества травления (выборочно);

30 – травление металла;

31 – контроль травления металла (выборочно);

32–удаление фоторезиста;

33 – контроль полноты удаления фоторезиста;

34 – контроль после фотолитографии;

35 – контроль вольт-амперных характеристик;

36 – контроль по тестовым структурам;

37 – контроль статических параметров ИМС;

38 – упаковка пластин

Технологический процесс как большая система рассматривается на различных этапах производства изделия. Поскольку ТП подвергается воздействию многочисленных факторов, степень влияния которых различна, то совместное их действие приводит к существенному разбросу электрофизических параметров изделий. Для каждого процесса (например, вакуумного напыления, эпитаксии, диффузии) число таких факторов может быть несколько десятков. В течение всего периода изготовления изделие (ИМС) может подвергаться воздействию нескольких сотен технологических факторов. Поэтому анализировать весь технологический процесс возможно только на основе системного подхода с применением ЭВМ.

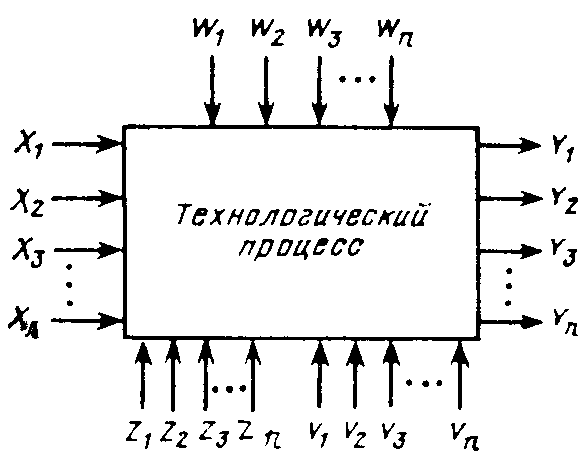

Любой технологический процесс можно представить, как показано на рисунке.

Х1, Х2, ..., Хn – входы системы (подложки, испаряемые материалы, диффузанты и т. д.);

Y1, Y2, ..., Yn – выходы системы (параметры интегральной схемы или ее частей);

Z1, Z2, ..., Zn – контролируемые и управляемые факторы (температура подложек, давление в камере, расход газа и т. д.);

У1, V2, …, Vn – контролируемые, но неуправляемые факторы (чистота исходного кремния, растворов, газов и т. п.);

W1, W2, ..., Wn – неконтролируемые факторы, оказывающие случайные возмущающие воздействия на процесс.

Одной из основных целей исследования технологических процессов, анализа существующих и синтеза новых технологий является решение задач оптимального управления технологическими процессами.

Технологические процессы изготовления радиоэлектронной аппаратуры и, в частности, интегральных микросхем обычно настолько сложны, что наиболее целесообразно изучать их с помощью экспериментально-статистических методов, позволяющих выявить наиболее существенные технологические факторы, определить характер их влияния на качество изделия и построить модель исследуемого процесса.

Одним из первых шагов в использовании методов математической статистики для исследования технологических процессов был дисперсионный анализ. Для многофакторного процесса дисперсионный анализ позволяет оценить дисперсии, вызванные каждым фактором в отдельности, и выявить технологические факторы, оказывающие влияние на выходные параметры изделия. Однако степень и характер этого влияния могут быть определены только с помощью корреляционно-регрессионного анализа.

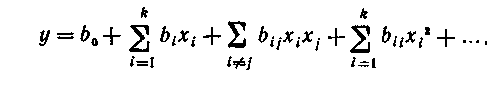

Корреляционно-регрессионный анализ. Очень часто при изучении сложных технологических процессов из-за воздействия случайных факторов трудно или невозможно расшифровать механизм тех или иных явлений, происходящих при изготовлении изделия. В этом случае функциональная зависимость

![]()

превращается в корреляционную, а полином

связывающий выходной и входные параметры процесса, – в уравнение регрессии.

Значительные изменения в методике исследования технологических процессов произошли с развитием и внедрением планирования эксперимента. Этот метод подразумевает использование и тесное взаимодействие дисперсионного и корреляционно-регрессионного анализов, поскольку его задача также состоит в нахождении уравнения регрессии. Однако получение такого математического описания для сложных технологических процессов требует значительных затрат и постановки большого числа опытов. Поэтому при планировании экспериментов стремятся повысить эффективность исследований, получить при минимально возможном числе опытов максимальное количество информации об изучаемом процессе для описания его с наибольшей точностью.

Перечисленные выше задачи решаются на этапе проектирования технологического процесса. Однако в производственных условиях может происходить изменение некоторых из входных переменных Х1, Х2, ..., Хп. Кроме того, ТП подвергается действию неконтролируемых возмущений. Поэтому найденные на этапе проектирования оптимальные режимы становятся неоптимальными. Чтобы иметь возможность вести процесс при наиболее благоприятных режимах, необходимо продолжать исследование технологического процесса и в производственных условиях.