- •Курс лекций

- •Содержание

- •1. Введение

- •2. Классификация формовочных и стержневых машин

- •3. Прессовые формовочные машины

- •3.1. Особенности прессовых формовочных машин

- •3.2. Напряженное состояние литейной формы. Опока без модели

- •3.3. Напряженное состояние литейной формы. Опока с моделью

- •3.4. Способы снижения основного недостатка прессования

- •3.4.1. Прессование с профильной засыпкой смеси в опоку

- •3.4.2. Прессование жесткой профильной колодкой

- •3.4.3. Прессование решеткой

- •3.4.4. Прессование гибкой диафрагмой

- •3.4.5. Прессование с применением многоплунжерной головки

- •3.4.6. Прессование блоком мягкой резины

- •3.5. Прессование роторной головкой

- •3.6. Прессование лопастным рабочим органом

- •3.7. Верхнее и нижнее прессование

- •3.8. Аналитическое уравнение прессования

- •3.9. Эмпирические уравнения прессования

- •3.10. Расчет высоты наполнительной рамки

- •3.11. Влияние вибрации на уплотнение прессованием

- •4. Встряхивающие формовочные машины

- •4.1. Общая характеристика встряхивающих машин

- •4.2. Классификация встряхивающих формовочных механизмов

- •4.2.1. Классификация по роду привода

- •4.2.2. Классификация по характеру рабочего процесса

- •4.2.3. Классификация по степени амортизации удара

- •4.3. Характер уплотняющего воздействия на формовочную смесь

- •4.3.1. Кинетика сил инерции при ударе встряхивающего стола

- •4.3.2. Уплотнение формовочной смеси при встряхивании

- •4.3.3. Распределение сжимающих напряжений по высоте формы

- •4.3.4. Качество уплотнения формовочной смеси при встряхивании

- •4.3.5. Эмпирические уравнения встряхивания

- •4.4. Индикаторные диаграммы встряхивающих механизмов

- •4.5. Комбинированный механизм уплотнения

- •5. Пескометы

- •5.1. Классификация, устройство и работа пескометов

- •5.2. Физические основы процесса уплотнения пескометом

- •5.3. Потребляемая пескометной головкой мощность

- •6. Пескодувные машины

- •6.1. Классификация пескодувных машин

- •6.2. Устройство и работа пескодувных машин

- •6.3. Выбор основных параметров пескодувных машин

- •6.4. Границы применимости процесса

- •7. Импульсные машины

- •7.1. Процесс импульсного уплотнения

- •7.2. Импульсные головки

- •8. Комбинированные методы уплотнения

- •8.1. Предпосылки комбинированных методов уплотнения

- •8.2. Встряхивание с допрессовкой

- •8.3. Комбинированные импульсные методы уплотнения

- •8.4. Пескодувно-прессовый и пескодувно-импульсный методы

- •9. Сравнение методов уплотнения

- •10. Стержневые машины

- •11. Способы приведения формовочных машин в действие

- •12. Оборудование для приготовления смесей

- •12.1. Технология обработки формовочных материалов

- •12.2. Состав смесеприготовительных систем

- •12.3. Физические основы смешивания и классификация смесителей

- •12.4. Катковые смесители (бегуны)

- •12.5. Основы теории работы катковых смесителей (см)

- •12.6. Центробежные смесители

- •12.7. Лопастные и барабанные смесители

- •12.8. Разрыхлители и дезинтеграторы

- •13. Оборудование для приготовления свежих формовочных материалов

- •13.1. Оборудование для сушки и охлаждения песка и для сушки глины

- •13.1.1. Одноходовое горизонтальное барабанное сушило

- •13.1.2. Трехходовое барабанное сушило (20.10.11)

- •13.1.3. Особенности процесса сушки в барабанных сушилах

- •13.1.4. Установки для сушки и охлаждения песка в кипящем слое

- •13.2. Дробильно-размольное оборудование

- •13.2.1. Способы механического дробления

- •13.2.2. Физические основы процесса дробления.

- •13.2.3. Щековые дробилки

- •13.2.4. Валковые дробилки

- •13.2.5. Молотковые дробилки

- •13.2.6. Шаровые мельницы

- •13.2.7. Молотковые мельницы

- •13.2.8. Вибрационные мельницы 10.11.11.

- •13.3. Механизация процесса приготовления глинистой суспензии

- •14.1. Технология переработки отработанных формовочных смесей

- •14.2 Магнитные железоотделители

- •14.2.1. Шкивные железоотделители

- •14.2.2. Ленточные магнитные железоотделители 17.11.11

- •14.3. Оборудование для просеивания формовочных материалов

- •14.3.1. Плоское механическое сито

- •14.3.2. Барабанное полигональное сито

- •14.3.3. Вибрационное сито

- •14.3.4. Основы теории работы плоского механического сита

- •14.4. Установки гомогенизации и охлаждения отработанных смесей 1.12.11.

- •14.5. Устройства для регенерации отработанных смесей

- •15. Оборудование хранения и раздачи материалов и смесей

- •15.1. Бункеры для хранения сыпучих материалов 8.12.11.

- •15.2. Затворы

- •15.2.1. Секторный затвор

- •15.2.2. Челюстной затвор

- •15.2.3. Шиберный затвор

- •15.3. Питатели

- •15.3.1. Ленточный питатель

- •15.3.2. Пластинчатый питатель

- •15.3.4. Лотковый питатель

- •15.3.5. Тарельчатый питатель

- •15.3.6. Лопастной питатель

- •15.4. Дозаторы

- •15.4.1. Бункерный дозатор

- •15.4.2. Коробчатый дозатор

- •15.4.3. Поворотный дозатор

- •15.4.4. Шиберный дозатор

- •15.4.5. Весовые дозаторы

- •16. Оборудование для выбивки форм и стержней

- •16.1. Классификация выбивных устройств

- •16.2. Вибровозбудители

- •16.3. Подвесные вибраторы и вибрационные траверсы

- •16.4. Выбивные решетки

- •16.4.1. Рабочий процесс механических выбивных решеток

- •16.4.2. Выбивная эксцентриковая решетка

- •16.4.4. Выбивная инерционно-ударная установка

- •16.4.5. Установки с выдавливанием кома

- •16.4.6. Выбивка форм с крестовинами

- •16.4.7. Выбивные решетки с транспортированием отливок

- •16.4.8. Конструктивные особенности инерционных решеток

- •16.5. Выбивной барабан

- •16.6. Оборудование для удаления стержней из отливок

- •16.6.1. Пневматические вибрационные машины

- •16.6.2. Гидравлические камеры

- •16.6.3. Электрогидравлические установки

- •17. Оборудование для финишных операций

- •17.1. Отделение элементов литниковых систем

- •17.1.1. Механическое отделение элементов литниковых систем

- •17.1.2. Кислородно-ацетиленовая резка

- •17.1.3. Разделительная воздушно-дуговая резка металлов

- •17.2. Очистка и зачистка отливок

- •17.2.1. Рубильные молотки

- •17.2.2 Галтовочные барабаны

- •17.2.3 Дробеметная очистка отливок

- •17.2.4 Дробеструйная очистка отливок

- •17.2.5 Вибрационная очистка отливок

- •17.2.5. Зачистка отливок шлифовальными кругами

- •Список рекомендуемой литературы

13.2.3. Щековые дробилки

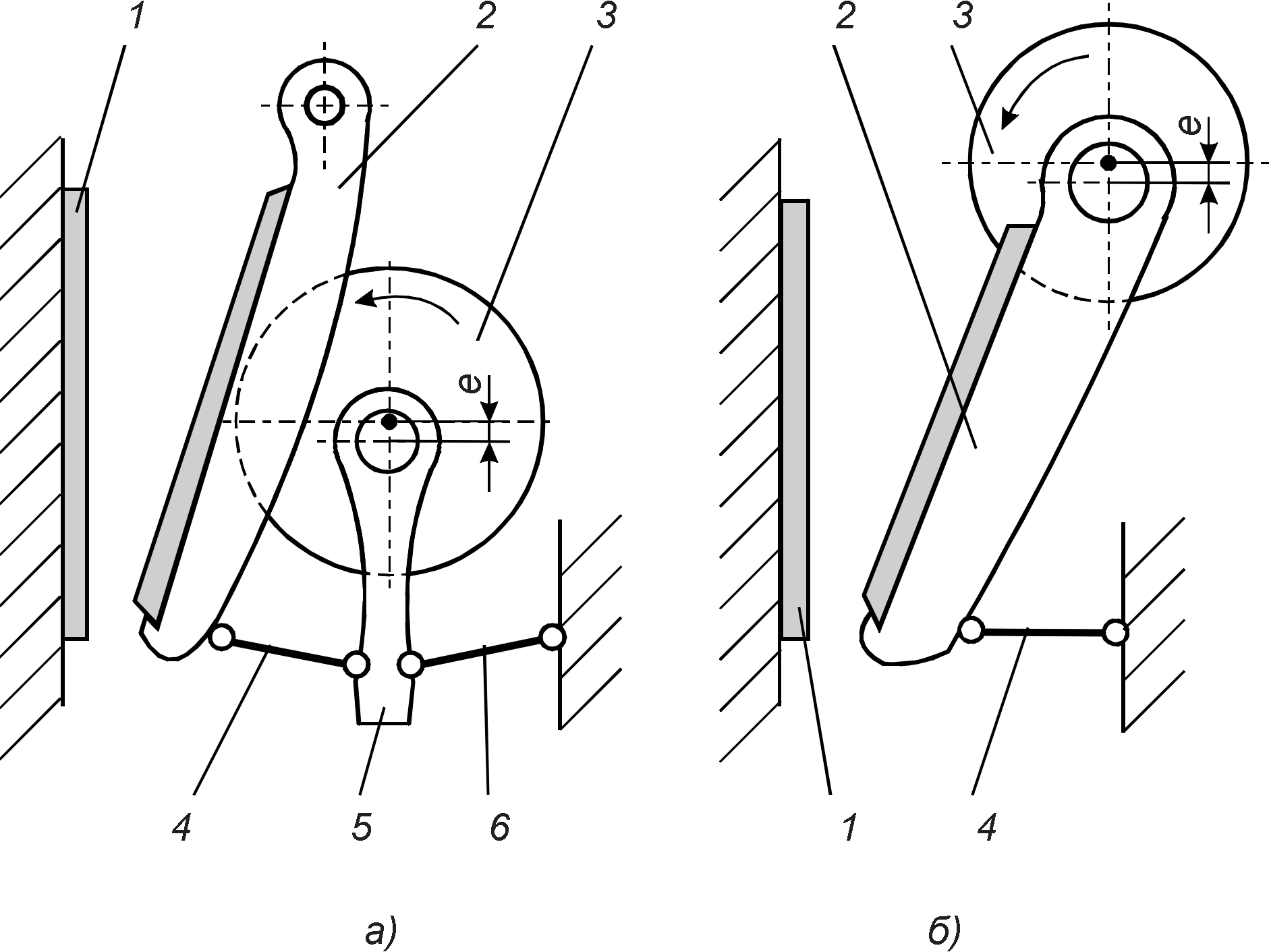

Щековые дробилки разрушают материал, зажимая его между двумя плоскими твердыми плитами (щеками). В зависимости от конструкции привода различают дробилки с простым и сложным качанием щек.

Дробилка с простым качанием щеки (рис. 51, а) состоит из неподвижной щеки 1 и подвижной щеки 2. Привод включает эксцентриковый вал с маховиком 3, шатун 4 и две распорные плиты 5 и 6. При вращении эксцентрикового вала шатун, воздействуя на распорные плиты, изменяет угол их наклона и создает качание подвижной щеки, благодаря чему происходит дробление кусков материала, находящегося между щеками. Загрузку материала производят сверху в рабочее пространство, имеющее клиновидную форму и заключенное между неподвижной и подвижной щеками.

В дробилках со сложным качанием (рис. 51, б) подвижная щека 2 подвешена на эксцентрике главного вала и таким образом является одновременно главным шатуном. В нижней части качающаяся щека поддерживается одной распорной плитой 4.

В дробилках с простым качанием угловые перемещения и усилия по длине подвижной щеки различны: чем ближе к оси вращения, тем меньше перемещения плиты и больше усилия, приложенные к материалу. Такое распределение усилий по длине щеки является технологически оправданным. Для дробления крупных кусков в верхней части дробилки требуется большее усилие, чем для дробления мелких в нижней ее части. Недостаток дробилок с простым качанием – малая величина хода в верхней части, поэтому захват крупных кусков ненадежен.

|

Рис. 51. Щековые дробилки: а) с простым качанием щеки, б) со сложным качанием щеки |

Основными параметрами, определяющими возможность и экономичность работы щековой дробилки, является угол захвата между неподвижной и подвижной щеками; частота вращения эксцентрикового вала n (с–1), производительность дробилки П (м3/ч); требуемая мощность электродвигателя N (кВт).

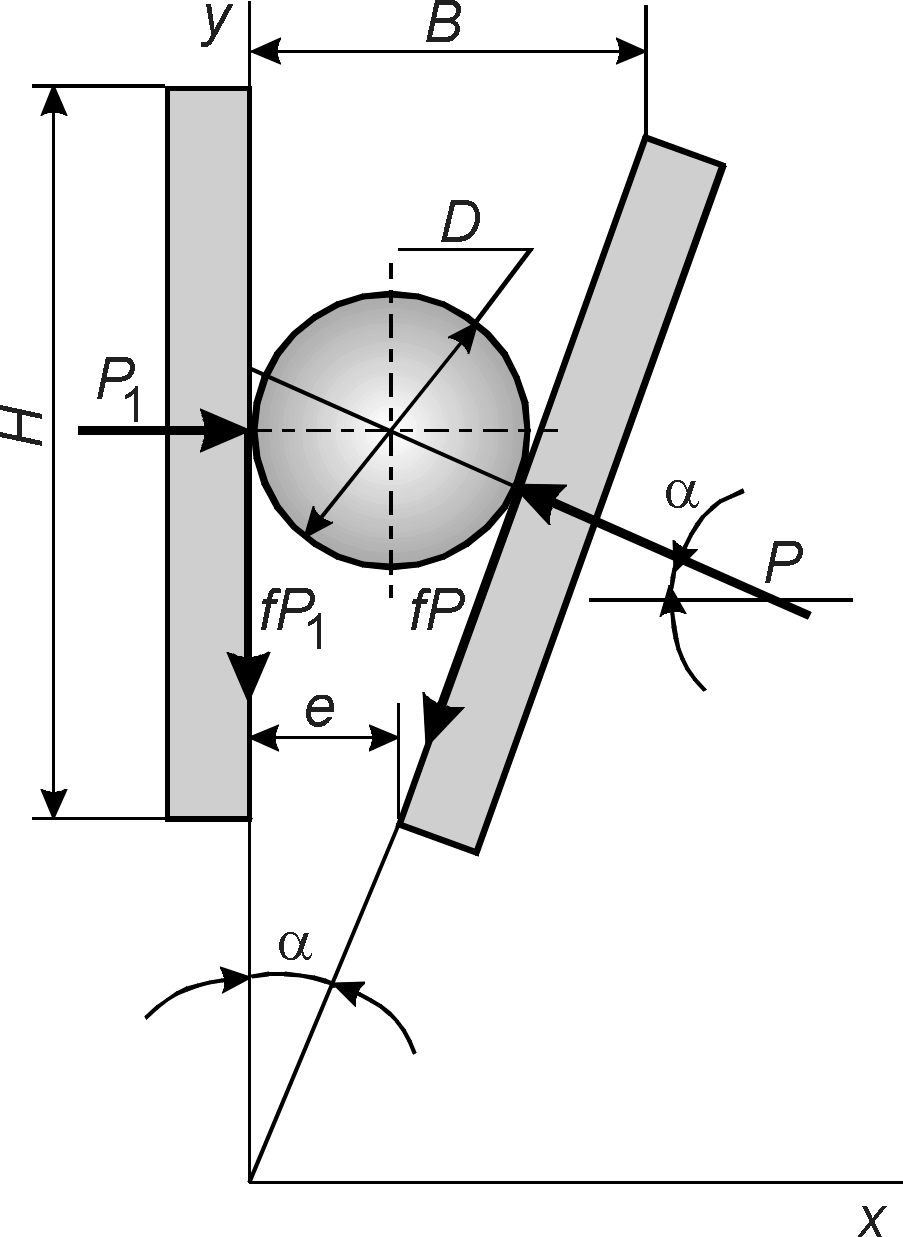

Угол (рис. 52) должен быть такой, чтобы при нажатии качающейся щеки дробимый кусок не выскользнул из камеры дробления вверх.

Кусок материала, находящийся в камере дробления, подвергается со стороны качающейся щеки давлению P, а со стороны неподвижной – действию реактивной силы P1. Обозначив через f коэффициент трения куска материала о поверхность плит, получим из условия равновесия сил

|

Рис. 52. Силы, действующие в щековой дробилке |

|

|

(99) |

Решив эти уравнения, найдем, что

|

|

(100) |

Так как коэффициент трения определяется выражением f = tg, где – угол трения, находим

|

|

(101) |

Если обе щеки наклонны, то, проделав аналогичные вычисления, получим аналогичный результат. Таким образом, для того, чтобы происходил надежный захват куска, должно выполняться неравенство

|

|

(102) |

Рекомендуется принимать = 1522°. При этом глубина камеры дробления H должна быть в 22,5 раза больше ширины ее приемной части B. Диаметр куска материала D при этом должен составлять 0,800,85 этой ширины.

Одним из основных факторов, определяющих производительность щековой дробилки, является частота вращения n (с–1) главного вала (число качаний щеки). Если принять величину угла захвата между материалом и щекой = 20°, что соответствует стальным щекам, то

|

|

(103) |

где s – ход качающейся щеки, м.

Производительность (тонн в час) щековой дробилки определяется по формуле:

|

|

(104) |

где – коэффициент разрыхления выходящей из дробилки массы продукта; = 0,300,65;

n – частота вращения эксцентрикового вала, с –1;

b – длина камеры дробления, м;

– плотность материала, т/м3;

e – минимальная ширина выходной щели, м;

– угол захвата.

Мощность электродвигателя находят, исходя из обобщенного закона разрушения твердых тел, по формуле (98), в которой V1 определяется как разность объемов кусков материала до дробления и после него:

|

|

(105) |

где D и d – диаметры соответственно исходного и готового (раздробленного) кусков.

Подставив найденное значение V1 в формулу (98), получим работу (в Дж) дробилки за один оборот вала:

|

|

(106) |

где b, D и d – имеют размерность метры;

и E – имеют размерность Паскали.

Зная работу дробилки за один оборот вала можно оценить необходимую мощность электродвигателя (кВт)

|

|

(107) |

где – коэффициент полезного действия привода щековой дробилки.

(Размерности величин, входящих в формулу (107) указаны выше).