- •Курс лекций

- •Содержание

- •1. Введение

- •2. Классификация формовочных и стержневых машин

- •3. Прессовые формовочные машины

- •3.1. Особенности прессовых формовочных машин

- •3.2. Напряженное состояние литейной формы. Опока без модели

- •3.3. Напряженное состояние литейной формы. Опока с моделью

- •3.4. Способы снижения основного недостатка прессования

- •3.4.1. Прессование с профильной засыпкой смеси в опоку

- •3.4.2. Прессование жесткой профильной колодкой

- •3.4.3. Прессование решеткой

- •3.4.4. Прессование гибкой диафрагмой

- •3.4.5. Прессование с применением многоплунжерной головки

- •3.4.6. Прессование блоком мягкой резины

- •3.5. Прессование роторной головкой

- •3.6. Прессование лопастным рабочим органом

- •3.7. Верхнее и нижнее прессование

- •3.8. Аналитическое уравнение прессования

- •3.9. Эмпирические уравнения прессования

- •3.10. Расчет высоты наполнительной рамки

- •3.11. Влияние вибрации на уплотнение прессованием

- •4. Встряхивающие формовочные машины

- •4.1. Общая характеристика встряхивающих машин

- •4.2. Классификация встряхивающих формовочных механизмов

- •4.2.1. Классификация по роду привода

- •4.2.2. Классификация по характеру рабочего процесса

- •4.2.3. Классификация по степени амортизации удара

- •4.3. Характер уплотняющего воздействия на формовочную смесь

- •4.3.1. Кинетика сил инерции при ударе встряхивающего стола

- •4.3.2. Уплотнение формовочной смеси при встряхивании

- •4.3.3. Распределение сжимающих напряжений по высоте формы

- •4.3.4. Качество уплотнения формовочной смеси при встряхивании

- •4.3.5. Эмпирические уравнения встряхивания

- •4.4. Индикаторные диаграммы встряхивающих механизмов

- •4.5. Комбинированный механизм уплотнения

- •5. Пескометы

- •5.1. Классификация, устройство и работа пескометов

- •5.2. Физические основы процесса уплотнения пескометом

- •5.3. Потребляемая пескометной головкой мощность

- •6. Пескодувные машины

- •6.1. Классификация пескодувных машин

- •6.2. Устройство и работа пескодувных машин

- •6.3. Выбор основных параметров пескодувных машин

- •6.4. Границы применимости процесса

- •7. Импульсные машины

- •7.1. Процесс импульсного уплотнения

- •7.2. Импульсные головки

- •8. Комбинированные методы уплотнения

- •8.1. Предпосылки комбинированных методов уплотнения

- •8.2. Встряхивание с допрессовкой

- •8.3. Комбинированные импульсные методы уплотнения

- •8.4. Пескодувно-прессовый и пескодувно-импульсный методы

- •9. Сравнение методов уплотнения

- •10. Стержневые машины

- •11. Способы приведения формовочных машин в действие

- •12. Оборудование для приготовления смесей

- •12.1. Технология обработки формовочных материалов

- •12.2. Состав смесеприготовительных систем

- •12.3. Физические основы смешивания и классификация смесителей

- •12.4. Катковые смесители (бегуны)

- •12.5. Основы теории работы катковых смесителей (см)

- •12.6. Центробежные смесители

- •12.7. Лопастные и барабанные смесители

- •12.8. Разрыхлители и дезинтеграторы

- •13. Оборудование для приготовления свежих формовочных материалов

- •13.1. Оборудование для сушки и охлаждения песка и для сушки глины

- •13.1.1. Одноходовое горизонтальное барабанное сушило

- •13.1.2. Трехходовое барабанное сушило (20.10.11)

- •13.1.3. Особенности процесса сушки в барабанных сушилах

- •13.1.4. Установки для сушки и охлаждения песка в кипящем слое

- •13.2. Дробильно-размольное оборудование

- •13.2.1. Способы механического дробления

- •13.2.2. Физические основы процесса дробления.

- •13.2.3. Щековые дробилки

- •13.2.4. Валковые дробилки

- •13.2.5. Молотковые дробилки

- •13.2.6. Шаровые мельницы

- •13.2.7. Молотковые мельницы

- •13.2.8. Вибрационные мельницы 10.11.11.

- •13.3. Механизация процесса приготовления глинистой суспензии

- •14.1. Технология переработки отработанных формовочных смесей

- •14.2 Магнитные железоотделители

- •14.2.1. Шкивные железоотделители

- •14.2.2. Ленточные магнитные железоотделители 17.11.11

- •14.3. Оборудование для просеивания формовочных материалов

- •14.3.1. Плоское механическое сито

- •14.3.2. Барабанное полигональное сито

- •14.3.3. Вибрационное сито

- •14.3.4. Основы теории работы плоского механического сита

- •14.4. Установки гомогенизации и охлаждения отработанных смесей 1.12.11.

- •14.5. Устройства для регенерации отработанных смесей

- •15. Оборудование хранения и раздачи материалов и смесей

- •15.1. Бункеры для хранения сыпучих материалов 8.12.11.

- •15.2. Затворы

- •15.2.1. Секторный затвор

- •15.2.2. Челюстной затвор

- •15.2.3. Шиберный затвор

- •15.3. Питатели

- •15.3.1. Ленточный питатель

- •15.3.2. Пластинчатый питатель

- •15.3.4. Лотковый питатель

- •15.3.5. Тарельчатый питатель

- •15.3.6. Лопастной питатель

- •15.4. Дозаторы

- •15.4.1. Бункерный дозатор

- •15.4.2. Коробчатый дозатор

- •15.4.3. Поворотный дозатор

- •15.4.4. Шиберный дозатор

- •15.4.5. Весовые дозаторы

- •16. Оборудование для выбивки форм и стержней

- •16.1. Классификация выбивных устройств

- •16.2. Вибровозбудители

- •16.3. Подвесные вибраторы и вибрационные траверсы

- •16.4. Выбивные решетки

- •16.4.1. Рабочий процесс механических выбивных решеток

- •16.4.2. Выбивная эксцентриковая решетка

- •16.4.4. Выбивная инерционно-ударная установка

- •16.4.5. Установки с выдавливанием кома

- •16.4.6. Выбивка форм с крестовинами

- •16.4.7. Выбивные решетки с транспортированием отливок

- •16.4.8. Конструктивные особенности инерционных решеток

- •16.5. Выбивной барабан

- •16.6. Оборудование для удаления стержней из отливок

- •16.6.1. Пневматические вибрационные машины

- •16.6.2. Гидравлические камеры

- •16.6.3. Электрогидравлические установки

- •17. Оборудование для финишных операций

- •17.1. Отделение элементов литниковых систем

- •17.1.1. Механическое отделение элементов литниковых систем

- •17.1.2. Кислородно-ацетиленовая резка

- •17.1.3. Разделительная воздушно-дуговая резка металлов

- •17.2. Очистка и зачистка отливок

- •17.2.1. Рубильные молотки

- •17.2.2 Галтовочные барабаны

- •17.2.3 Дробеметная очистка отливок

- •17.2.4 Дробеструйная очистка отливок

- •17.2.5 Вибрационная очистка отливок

- •17.2.5. Зачистка отливок шлифовальными кругами

- •Список рекомендуемой литературы

12.7. Лопастные и барабанные смесители

Лопастные и барабанные смесители имеют ограниченное применение в литейном производстве, поэтому ограничимся лишь кратким описанием.

Рабочим органом лопастных смесителей является шнек, образованный лопатками, закрепленными на горизонтальном валу. Иногда используют два параллельных вала. Валы располагаются в желобе. Перемешивание осуществляется вследствие перемещения компонентов в осевом, радиальном и тангенциальном направлениях.

Барабанные смесители представляют собой горизонтальный или наклонный барабан, на внутренней поверхности которого вдоль образующей закреплены лопатки. При вращении барабана смесь переваливается лопатками.

12.8. Разрыхлители и дезинтеграторы

Формовочная смесь из бункеров-отстойников или непосредственно из смесеприготовительного отделения системой ленточных конвейеров подается в бункеры формовочных машин. В системе транспорта смеси на этом участке устанавливают разрыхлители с целью улучшения ее формуемости.

Разрыхлители бывают стационарные и передвижные. Наибольшее распространение получили стационарные, к ним относятся лопастные разрыхлители (аэраторы) и дисковые (дезинтеграторы).

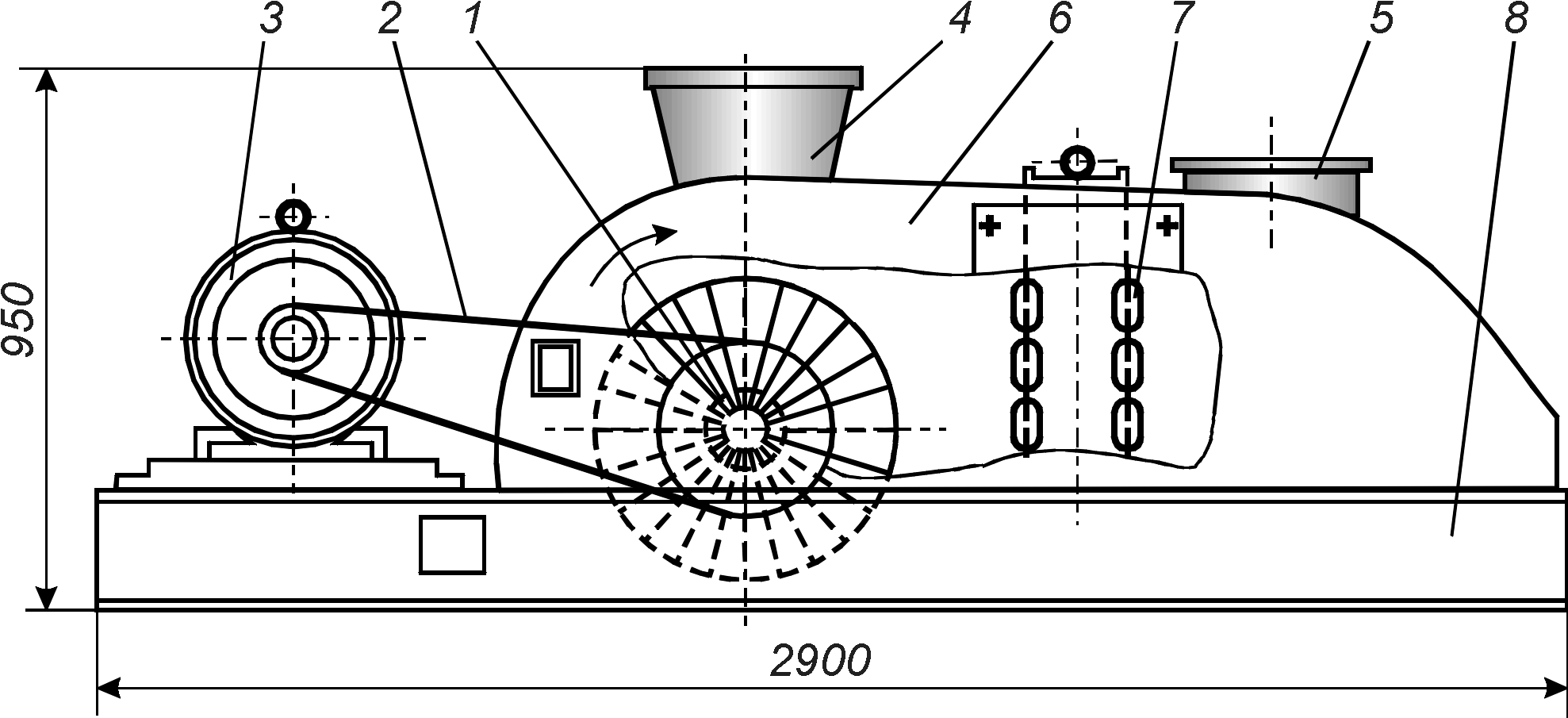

Типовой лопастной разрыхлитель представлен на рис. 43.

|

Рис. 43. Лопастной разрыхлитель |

Основанием машины служит сварная рама 8, на которой установлены подшипники вала ротора 1 и электродвигатель 3, передающий вращение через клиноременную передачу 2. На роторе 1 смонтировано шестнадцать пар державок, на каждой из которых закреплена сменная лопатка. В средней части сварного защитного кожуха 6 свободно подвешены в два ряда цепи 7. Кожух имеет в верхней части загрузочную воронку 4 с двумя заслонками для регулирования потока смеси и вентиляционный патрубок 5 для отсоса пыли.

В кожухе имеются люки для доступа в рабочее пространство машины. Через один люк производится смена изношенных лопаток, а через второй – очистка внутренних стенок кожуха. Осмотр цепных подвесок производится через боковые люки, закрытые щитками.

Люки сблокированы конечными выключателями таким образом, что при открывании их выключается электродвигатель привода ротора.

Подача смеси производится равномерно и только во время работы машины. Из воронки смесь попадает на быстро вращающиеся лопатки, которыми она с силой отбрасывается на цепи 7. Ударяясь о цепи, комья смеси дробятся. Разрыхленная масса падает вниз на конвейер и выносится из-под разрыхлителя.

Производительность лопастного разрыхлителя 50 м3/ч.

|

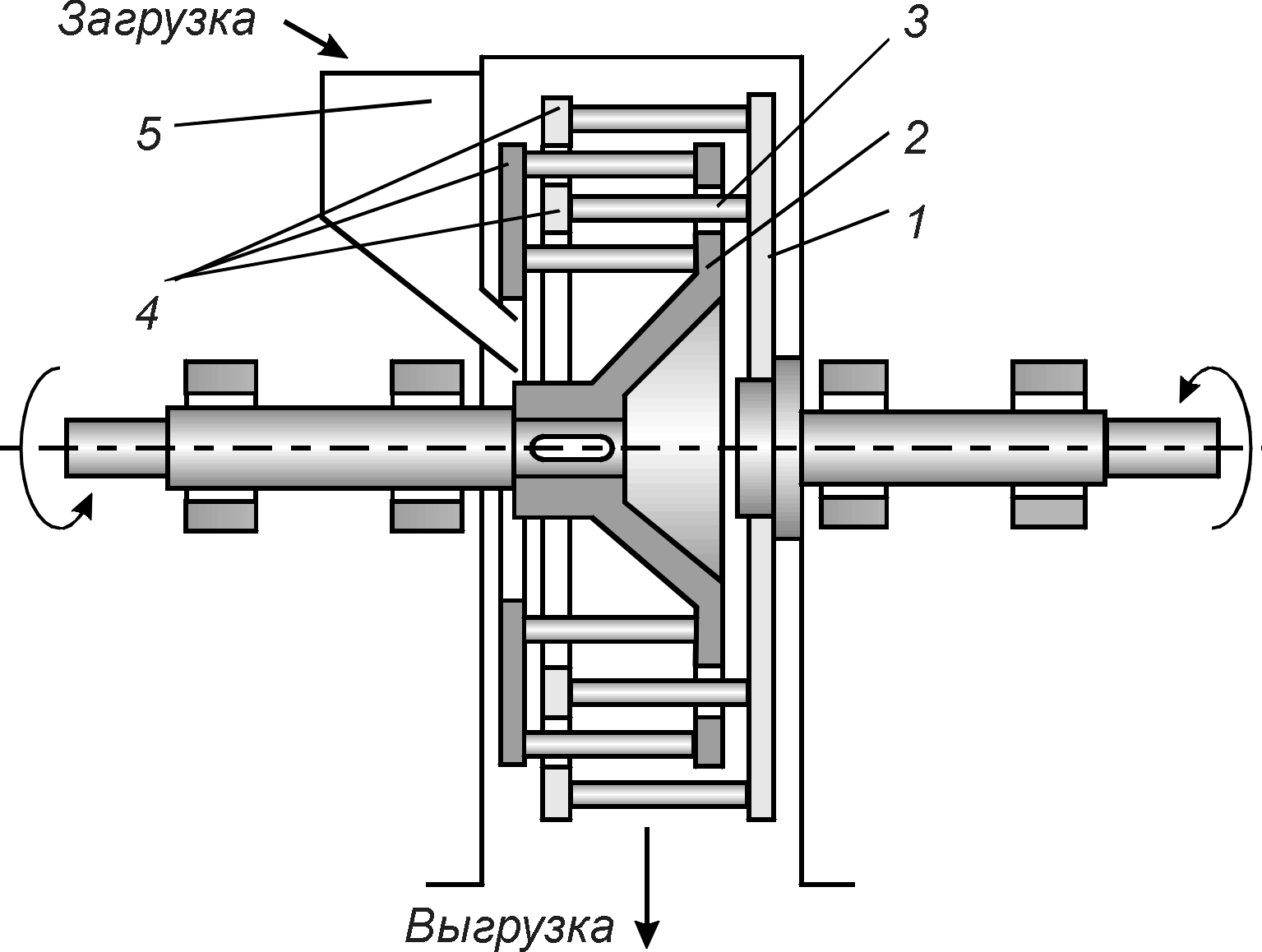

Рис. 44. Устройство дезинтегратора |

Дезинтеграторы или дисковые разрыхлители (рис. 44) состоят из двух вращающихся навстречу друг другу дисков 1 и 2, на которых укреплены пальцы 3. Привод дисков индивидуальный, а приводные валы могут располагаться либо с одной стороны установки, либо с двух сторон, как это показано на рис. 2.36. Пальцы каждого ряда для увеличения жесткости соединены между собой кольцами 4. Материал для помола подается через воронку 5 в центральную часть установки.

При падении на пальцы внутреннего ряда комья смеси под действием удара разбиваются и падают вниз на последующие ряды пальцев. В результате многократных ударов смесь разрыхляется, просыпается вниз, обычно на конвейерную ленту.