- •Курс лекций

- •Содержание

- •1. Введение

- •2. Классификация формовочных и стержневых машин

- •3. Прессовые формовочные машины

- •3.1. Особенности прессовых формовочных машин

- •3.2. Напряженное состояние литейной формы. Опока без модели

- •3.3. Напряженное состояние литейной формы. Опока с моделью

- •3.4. Способы снижения основного недостатка прессования

- •3.4.1. Прессование с профильной засыпкой смеси в опоку

- •3.4.2. Прессование жесткой профильной колодкой

- •3.4.3. Прессование решеткой

- •3.4.4. Прессование гибкой диафрагмой

- •3.4.5. Прессование с применением многоплунжерной головки

- •3.4.6. Прессование блоком мягкой резины

- •3.5. Прессование роторной головкой

- •3.6. Прессование лопастным рабочим органом

- •3.7. Верхнее и нижнее прессование

- •3.8. Аналитическое уравнение прессования

- •3.9. Эмпирические уравнения прессования

- •3.10. Расчет высоты наполнительной рамки

- •3.11. Влияние вибрации на уплотнение прессованием

- •4. Встряхивающие формовочные машины

- •4.1. Общая характеристика встряхивающих машин

- •4.2. Классификация встряхивающих формовочных механизмов

- •4.2.1. Классификация по роду привода

- •4.2.2. Классификация по характеру рабочего процесса

- •4.2.3. Классификация по степени амортизации удара

- •4.3. Характер уплотняющего воздействия на формовочную смесь

- •4.3.1. Кинетика сил инерции при ударе встряхивающего стола

- •4.3.2. Уплотнение формовочной смеси при встряхивании

- •4.3.3. Распределение сжимающих напряжений по высоте формы

- •4.3.4. Качество уплотнения формовочной смеси при встряхивании

- •4.3.5. Эмпирические уравнения встряхивания

- •4.4. Индикаторные диаграммы встряхивающих механизмов

- •4.5. Комбинированный механизм уплотнения

- •5. Пескометы

- •5.1. Классификация, устройство и работа пескометов

- •5.2. Физические основы процесса уплотнения пескометом

- •5.3. Потребляемая пескометной головкой мощность

- •6. Пескодувные машины

- •6.1. Классификация пескодувных машин

- •6.2. Устройство и работа пескодувных машин

- •6.3. Выбор основных параметров пескодувных машин

- •6.4. Границы применимости процесса

- •7. Импульсные машины

- •7.1. Процесс импульсного уплотнения

- •7.2. Импульсные головки

- •8. Комбинированные методы уплотнения

- •8.1. Предпосылки комбинированных методов уплотнения

- •8.2. Встряхивание с допрессовкой

- •8.3. Комбинированные импульсные методы уплотнения

- •8.4. Пескодувно-прессовый и пескодувно-импульсный методы

- •9. Сравнение методов уплотнения

- •10. Стержневые машины

- •11. Способы приведения формовочных машин в действие

- •12. Оборудование для приготовления смесей

- •12.1. Технология обработки формовочных материалов

- •12.2. Состав смесеприготовительных систем

- •12.3. Физические основы смешивания и классификация смесителей

- •12.4. Катковые смесители (бегуны)

- •12.5. Основы теории работы катковых смесителей (см)

- •12.6. Центробежные смесители

- •12.7. Лопастные и барабанные смесители

- •12.8. Разрыхлители и дезинтеграторы

- •13. Оборудование для приготовления свежих формовочных материалов

- •13.1. Оборудование для сушки и охлаждения песка и для сушки глины

- •13.1.1. Одноходовое горизонтальное барабанное сушило

- •13.1.2. Трехходовое барабанное сушило (20.10.11)

- •13.1.3. Особенности процесса сушки в барабанных сушилах

- •13.1.4. Установки для сушки и охлаждения песка в кипящем слое

- •13.2. Дробильно-размольное оборудование

- •13.2.1. Способы механического дробления

- •13.2.2. Физические основы процесса дробления.

- •13.2.3. Щековые дробилки

- •13.2.4. Валковые дробилки

- •13.2.5. Молотковые дробилки

- •13.2.6. Шаровые мельницы

- •13.2.7. Молотковые мельницы

- •13.2.8. Вибрационные мельницы 10.11.11.

- •13.3. Механизация процесса приготовления глинистой суспензии

- •14.1. Технология переработки отработанных формовочных смесей

- •14.2 Магнитные железоотделители

- •14.2.1. Шкивные железоотделители

- •14.2.2. Ленточные магнитные железоотделители 17.11.11

- •14.3. Оборудование для просеивания формовочных материалов

- •14.3.1. Плоское механическое сито

- •14.3.2. Барабанное полигональное сито

- •14.3.3. Вибрационное сито

- •14.3.4. Основы теории работы плоского механического сита

- •14.4. Установки гомогенизации и охлаждения отработанных смесей 1.12.11.

- •14.5. Устройства для регенерации отработанных смесей

- •15. Оборудование хранения и раздачи материалов и смесей

- •15.1. Бункеры для хранения сыпучих материалов 8.12.11.

- •15.2. Затворы

- •15.2.1. Секторный затвор

- •15.2.2. Челюстной затвор

- •15.2.3. Шиберный затвор

- •15.3. Питатели

- •15.3.1. Ленточный питатель

- •15.3.2. Пластинчатый питатель

- •15.3.4. Лотковый питатель

- •15.3.5. Тарельчатый питатель

- •15.3.6. Лопастной питатель

- •15.4. Дозаторы

- •15.4.1. Бункерный дозатор

- •15.4.2. Коробчатый дозатор

- •15.4.3. Поворотный дозатор

- •15.4.4. Шиберный дозатор

- •15.4.5. Весовые дозаторы

- •16. Оборудование для выбивки форм и стержней

- •16.1. Классификация выбивных устройств

- •16.2. Вибровозбудители

- •16.3. Подвесные вибраторы и вибрационные траверсы

- •16.4. Выбивные решетки

- •16.4.1. Рабочий процесс механических выбивных решеток

- •16.4.2. Выбивная эксцентриковая решетка

- •16.4.4. Выбивная инерционно-ударная установка

- •16.4.5. Установки с выдавливанием кома

- •16.4.6. Выбивка форм с крестовинами

- •16.4.7. Выбивные решетки с транспортированием отливок

- •16.4.8. Конструктивные особенности инерционных решеток

- •16.5. Выбивной барабан

- •16.6. Оборудование для удаления стержней из отливок

- •16.6.1. Пневматические вибрационные машины

- •16.6.2. Гидравлические камеры

- •16.6.3. Электрогидравлические установки

- •17. Оборудование для финишных операций

- •17.1. Отделение элементов литниковых систем

- •17.1.1. Механическое отделение элементов литниковых систем

- •17.1.2. Кислородно-ацетиленовая резка

- •17.1.3. Разделительная воздушно-дуговая резка металлов

- •17.2. Очистка и зачистка отливок

- •17.2.1. Рубильные молотки

- •17.2.2 Галтовочные барабаны

- •17.2.3 Дробеметная очистка отливок

- •17.2.4 Дробеструйная очистка отливок

- •17.2.5 Вибрационная очистка отливок

- •17.2.5. Зачистка отливок шлифовальными кругами

- •Список рекомендуемой литературы

4. Встряхивающие формовочные машины

4.1. Общая характеристика встряхивающих машин

При уплотнении формовочной смеси встряхиванием стол машины вместе с опокой поднимается на высоту 30100 мм и, падая с этой высоты, ударяется о преграду. Уплотнение формовочной смеси в опоке происходит в момент удара стола о станину машины под действием сил инерции смеси.

Главной особенностью силовых процессов при ударе является кратковременность действия сжимающих напряжений, возникающих в смеси в течение малого промежутка времени.

4.2. Классификация встряхивающих формовочных механизмов

Основным узлом встряхивающей формовочной машины является встряхивающий механизм. Как любой механизм, он должен соответствовать определенным техническим требованиям.

Встряхивающий механизм поднимает модельную плиту и опоку со смесью на некоторую высоту, поэтому содержит привод. При ударе стола о фланец машины на фундамент может передаваться значительный импульс, поэтому следует принимать меры по его снижению. Процесс должен быть экономичным. Механизм должен допускать регулировку основных технологических параметров. Все эти вопросы решены в разных конструкциях машин в различной степени, поэтому встряхивающие механизмы классифицируют по следующим признакам: по роду привода, по степени амортизации удара, по характеру рабочего процесса, по типу воздухораспределения.

4.2.1. Классификация по роду привода

|

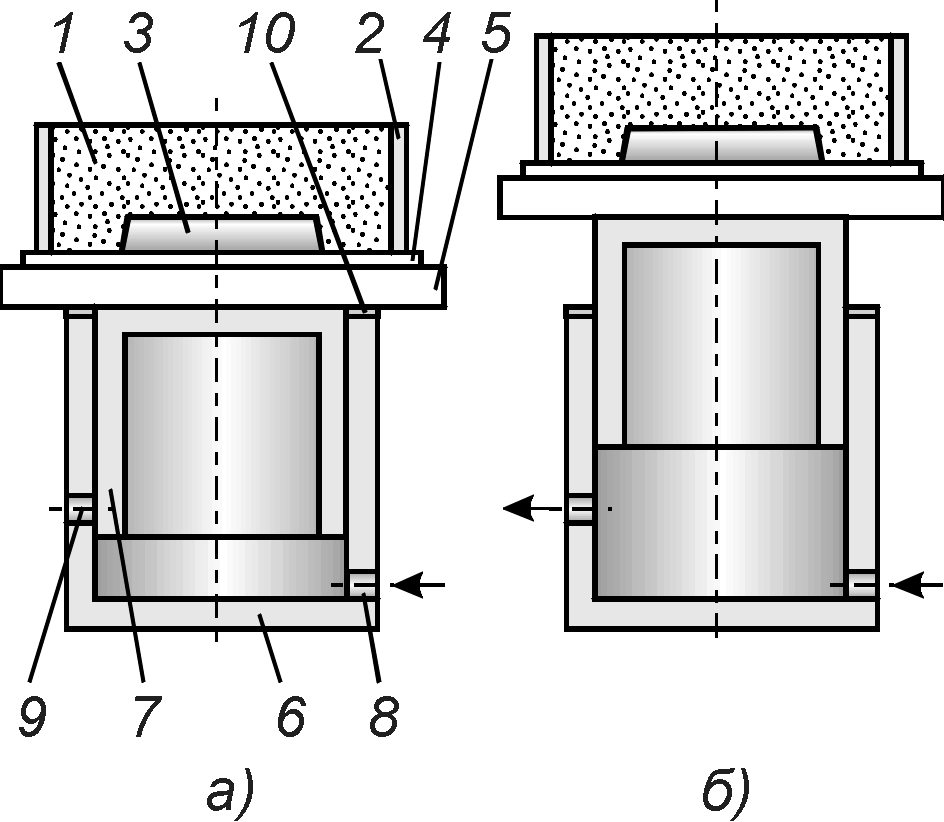

Рис. 15. Схема пневматического встряхивающего механизма |

Благодаря простоте управления, надежности и безопасности в эксплуатации наибольшее распространение получили пневматические встряхивающие механизмы, поэтому далее будем рассматривать только их.

В пневматическом механизме в работу уплотнения смеси преобразуется энергия сжатого воздуха. Встряхивающий механизм состоит из пневматического двигателя, передаточного механизма и исполнительного устройства.

В простейшем случае пневматический двигатель встряхивающего механизма (рис. 15, а) состоит из поршневой пары 6 и 7, воздухоподводящего 8 и выхлопного 9 трубопроводов. Цилиндр пневматического двигателя выполняется либо в виде гильзы, запрессованной в станину, либо сама станина служит одновременно и цилиндром. Поршень выполняется обычно в виде пустотелого цилиндра и чаще всего привертывается к столу.

При открытии впускного крана воздух из магистрали по трубопроводу 8 попадает в поршневое пространство. При этом он поднимает поршень 7 со столом 5 на некоторую высоту (рис. 15, б). Когда поршень пройдет выхлопное отверстие 9, давление в цилиндре резко упадет. Пройдя еще некоторый путь по инерции, поршень остановится и начнет падать. При падении стола с модельно-опочной оснасткой, произойдет удар через упругие прокладки 10 о станину 6.

4.2.2. Классификация по характеру рабочего процесса

По характеру рабочего процесса встряхивающие механизмы бывают: без отсечки и расширения воздуха, с отсечкой без расширения воздуха, с отсечкой и расширением воздуха.

Если в механизме периодически открываются и закрываются выхлопные отверстия, а сжатый воздух подается непрерывно (рис. 15), такие механизмы называются встряхивающими без отсечки и расширения воздуха. Они просты и надежны в эксплуатации, но не экономично используют сжатый воздух.

Если при подъеме поршня в какой-то момент впускное отверстие закрывается, то это механизм с отсечкой сжатого воздуха. При этом возможно два состояния выхлопных отверстий. Если одновременно с закрытием впускных отверстий (отсечка подачи воздуха) откроются выпускные отверстия, то такой механизм будет называться с отсечкой без расширения сжатого воздуха. Если после закрытия впускных отверстий выпускные откроются после прохождения поршнем некоторого пути, то такой механизм будет называться с отсечкой и расширением сжатого воздуха, а этот участок пути – ходом расширения.

|

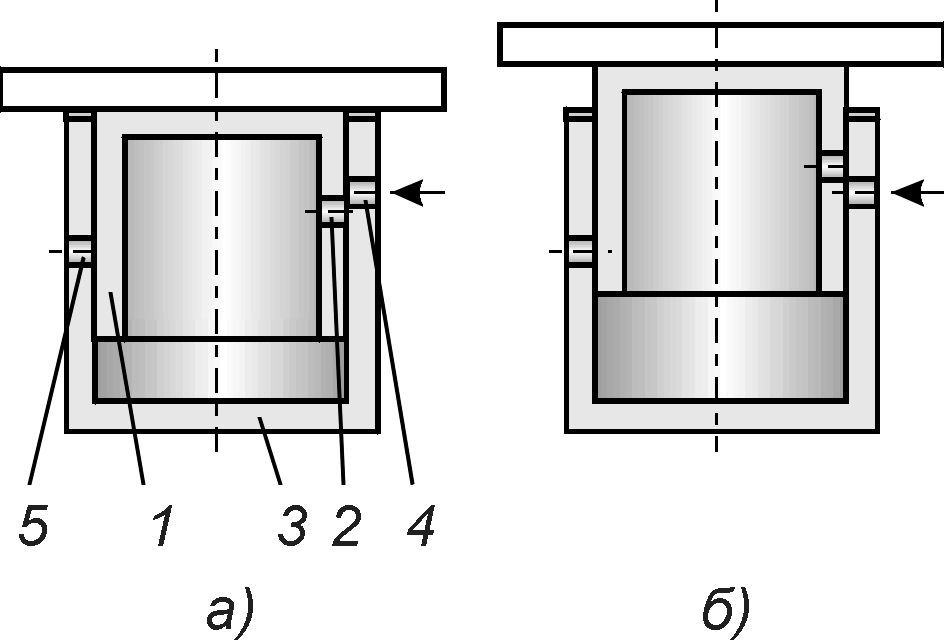

Рис. 15. Встряхивающий механизм с отсечкой и расширением сжатого воздуха |

Механизмы с отсечкой и расширением сжатого воздуха наиболее полно используют энергию сжатого воздуха.

Механизм с отсечкой без расширения воздуха устроен также, только выхлопное отверстие 5 расположено ниже и начинает открываться в момент полного закрытия впускного отверстия 4.

По экономичности такие механизмы занимают промежуточное положение между механизмами без отсечки и с отсечкой и расширением.