- •Реферат

- •Содержаний

- •Введение

- •1. Разработка технологического процесса наплавки

- •2. Расчет режима ручной дуговой наплавки

- •3. Расчет режима автоматической наплавки под плавленым флюсом

- •Соотношение диаметра электрода и толщины

- •4 Расчет себестоимости наплавочных работ

- •4.1 Расчет себестоимости при ручной сварке.

- •Стоимость материалов при восстановлении изношенных деталей, р.,

- •4.2 Расчет себестоимости при автоматической наплавке под плавленым флюсом.

- •4.3 Сравнительная оценка наплавочных работ

- •Заключение

- •Библиографический список

3. Расчет режима автоматической наплавки под плавленым флюсом

Автоматическая наплавка под флюсом по сравнению с ручной дуговой имеет ряд преимуществ:

улучшение качества наплавленного слоя;

увеличение производительности труда;

уменьшение расхода наплавочных материалов и более экономное расходование легирующих элементов;

уменьшение расхода электроэнергии;

улучшение условий труда.

Форма и размеры наплавленных валиков зависят от большого количества факторов. Основные параметры режима наплавки под флюсом определяют в соответствии со схемой, приведенной на рис. 3.

Рис. 3. Основные параметры автоматической наплавки под флюсом

Одним из основных факторов, определяющих эксплуатационные свойства восстановленных поверхностей, является марка электродной проволоки. Для механизированной наплавки под флюсом можно использовать проволоки сварочные (ГОСТ 2246-70) и наплавочные (ГОСТ 10543-82). Марки широко применяемых сварочных и наплавочных проволок для восстановления углеродистых и низколегированных сталей приведены в табл. 6.

Состав флюса и его грануляция оказывают существенное влияние не только на устойчивость горения сварочной дуги, но и на форму и размеры наплавленного слоя. Флюсы сварочные плавленые выпускаются в соответствии с ГОСТ 9087-81.

Таблица 6

Значения твердости поверхностей, наплавленных под флюсом

|

Марка проволоки |

Твердость наплавленного слоя, НВ |

|

Св-8 |

140 – 160 |

|

Св-08Г2С |

220 – 240 |

|

Св-18ХГС |

260 – 280 |

|

Нп-30 |

160 – 220 |

|

Нп-35 |

160 – 220 |

|

Нп-40 |

170 – 230 |

|

Нп-30ХГСА |

320 – 360 |

Толщина наплавленного слоя определяется по формуле:

δн =δиз+δ0

При автоматической наплавке под флюсом, тщательном выполнении процесса и хорошем формировании валика припуск на механическую обработку равен 1,5 – 2,0 мм на сторону.

δн =1.35+1.5=2.85 (мм.)

При восстановлении цилиндрических поверхностей под слоем флюса целесообразно учитывать диаметр детали (табл. 8) и длину поверхности по образующей.

Таблица 8

Соотношение диаметра электрода и толщины

наплавляемого слоя при наплавке цилиндрических деталей

в зависимости от их диаметров

|

Толщина слоя, мм |

Диаметр электрода, мм |

Диаметр детали, мм |

|

1,5 – 2,5 |

1,6 |

50 – 80 |

|

1,5 – 2,5 |

2,0 |

90 – 100 |

|

1,5 – 2,5 |

2,5 |

100 – 150 |

|

1,5 – 3,0 |

3,0 |

160 – 250 |

|

2,0 – 3,0 |

3,5 |

260 – 350 |

|

2,0 – 3,0 |

4,0 |

400 – 600 |

|

2,0 – 3,0 |

5,0 |

700 – 900 |

Из таблицы выбираем диаметр электрода равный 3 мм.

Если длина наплавляемой поверхности небольшая, то в процессе наплавки деталь не успевает прогреться и отделяемость шлака будет удовлетворительной. В этом случае диаметр электродной проволоки можно увеличить.

Ток наплавки определяют из рисунка 4

Рис. 4. Зависимость силы тока от диаметра наплавляемой детали:

1 – диапазон оптимальных режимов; 2 – допустимых

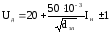

Обычно наплавку различных деталей производят при напряжении дуги 25 – 40 В. Более точное значение напряжения дуги определяют по формуле

Uд =20+(0.05\3^0.5)*200+-1=25.8+-1 (В)

или по более простому выражению:

Uд =22+200/50=26 (В)

Скорость подачи электродной проволоки, м/ч, выбирается из справочников или рассчитывается по формуле:

где р – коэффициент расплавления, г/Ач;

Iн – ток наплавки, А;

dэл – диаметр проволоки, мм;

ρ – плотность металла проволоки, г/см3.

для переменного тока коэффициент расплавления –

ap=7+0.04*(300/3)=11(г/Ач)

для постоянного тока прямой полярности коэффициент расплавления –

ap=2+(200/3)^0.5=10 (г/Ач)

При наплавке на постоянном токе обратной полярности коэффициент расплавления р = 10 – 12 г/Ач, что примерно составляет 80 % от значения.

Vэд(переменный)=4*11*200/3.14*3*7.8=120 (м/ч)

Vэд(постоянный прямой)= 4*10 *200/3.14*3*7.8=108(м/ч)

Vэд(постоянный обратный)= 4*10*200/3.14*3*7.8=108 (м/ч)

Шаг наплавки определяют из условия перекрытия валиков на 1/2 – 1/3 их ширины:

S = (2,5 – 4,0)dэл

S =2.5*3=7.5

Скорость наплавки, м/ч,

где н – коэффициент наплавки, г/Ач;

Fн – площадь поперечного сечения шва, мм2;

ρ – плотность металла проволоки, г/см3. Ρ=7.8

Коэффициент наплавки

ан(переменный) = 11*(1-0.02)=10.7 (г/Ач)

ан(постоянный прямой) = 10 *(1-0.02)=9.8(г/Ач)

ан(постоянный обратный) = 10*(1-0.02)=9.8(г/Ач)

где ψ – коэффициент потерь металла сварочной проволоки на угар и разбрызгивание, ψ = 1 – 3 %.

Fн = δнbа,

δн =2.85 (мм.)

b = (1 – 3)dэл.

b =2*3=6 (мм.)

Fн = 2.85*6*0.6=10.26 (мм2)

Vн(переменный)=200*10,7/7.8*10.26=26.7(м/ч)

Vн(постоянный прямой)=200*9.8/7.8*10.26=24,4(м/ч)

Vн(постоянный обратный)=200*9.8/7.8*10.26=24.4 (м/ч)

Частота вращения, об/мин, наплавляемой детали

где D – диаметр наплавляемой поверхности, мм.

n=1000*26.7/60*3.14*220=0.64

n=1000*24.4/60*3.14*220=0.58

n=1000*24.4/60*3.14*220=0.58

Вылет электродной проволоки существенно влияет на сопротивление цепи питания дуги. С увеличением вылета проволоки возрастает сопротивление и, следовательно, значительно нагревается конец электродной проволоки. В результате этого увеличивается коэффициент наплавки, снижается ток, уменьшается глубина проплавленного слоя основного металла. Ориентировочно вылет проволоки рассчитывается по формуле:

hэл = (10 – 12)dэл

hэл =10*3=30

Для предупреждения стекания металла и лучшего формирования валика наплавленного металла электродную проволоку смещают «от зенита» детали в сторону, противоположную направлению ее вращения. Смещение электрода «от зенита» зависит от диаметра детали и находится в пределах 15 – 40 мм. Более точно эту величину определяют по формуле:

e = (0,05 – 0,07)D

e = 0.07*220=15.4

Толщина слоя флюса составляет 25 – 60 мм и зависит от тока наплавки (табл. 9).

Таблица 9

|

Ток наплавки, А |

200 – 400 |

400 – 800 |

800 – 1200 |

|

Толщина слоя флюса, мм |

25 – 35 |

35 – 45 |

45 – 60 |

Соотношение тока наплавки и толщины слоя флюса

Для автоматической наплавки под флюсом при данных условиях подходит аппарат - Института электросварки ТС-17Р. Основные преимущества этого аппарата маленький габаритный размер (740/300/620 мм) и вес (42 кг).