- •4. Производство сварных конструкций

- •4.1. Заготовительные работы

- •4.2. Подготовка заготовок под сварку

- •4.3. Сборочные работы

- •4.4. Сварочные работы

- •4.4.1. Автоматизация дуговой сварки

- •4.4.2. Механизация вспомогательных операций

- •4.4.3. Поточные механизированные и автоматизированные линии

- •4.4.4. Сварочные роботы

- •4.5. Дополнительная обработка сваренных узлов

- •4.5.1, Устранение деформаций после сварки

- •4..5.2. Снижение остаточных напряжений

- •4.6. Контроль качества сварных соединений

- •4.6.1. Влияние дефектов на работоспособность сварных соединений

- •4.6.2. Методы неразрушающего контроля

- •4.6.3. Методы разрушающего контроля

- •4.7. Применение компьютерных технологий в сварочном производстве

4.4.1. Автоматизация дуговой сварки

В общем объёме работ по производству сварных конструкций собственно сварочный процесс составляет 15-20 %. Однако он является технологической операцией производства, определяющей конечные свойства и эксплуатационную надёжность сварных соединений и конструкции в целом. Поэтому автоматизация сварочного процесса, обеспечивающая повышение точности управления его технологическими параметрами и исключающая влияние на него субъективных факторов (мастерства работающего, его утомляемость и т.п.), - необходимое условие повышения качества сварных соединений и стабильности процесса.

Сварка характеризуется относительно большим количеством факторов, влияющих на ее развитие, и высокими скоростями их возможных изменений. Для эффективного управления процессом сварки требуется обработка с большой скоростью информации, что в большинстве случаев оказывается недоступным человеку. Первые автоматические регуляторы дуги были предложены Н. Н. Бенардосом и Н. Г. Славяновым. Н. Г. Славянов указывал, что если электрод плавкий, то невозможно поддерживать непрерывную вольтову дугу без автоматического регулирования. Он считал, что только при наличии регуляторов дуги возможно обеспечить промышленное применение дуговой сварки плавящимся электродом.

Автоматизация процесса сварки предполагает частичный или полный перевод сварочного оборудования на автоматический режим работы, при котором обеспечивается требуемый технологический цикл сварки (сварочный ток, напряжение на дуге, скорость сварки и скорость подачи электродной или присадочной проволоки и др.), а также ориентированное движение рабочего органа - дуги по заданной траектории.

В современном сварочном оборудовании для дуговой сварки применяют автоматические системы регулирования (стабилизации) параметров дуги и геометрических размеров сварочной ванны, системы программного управления, системы ориентации электрода по стыку.

Вопросам автоматизации сварочных процессов посвящены целые учебники и монографии, поэтому в качестве примера рассмотрим только системы автоматического регулирования параметров дуги при сварке плавящимся электродом. В комплекте оборудования для автоматической сварки плавящимся электродом основным рабочим

органом служит сварочная головка, с помощью которой непрерывно подается электродная проволока в зону сварки и осуществляется автоматическое регулирование параметров дуги.

В промышленности получили распространение сварочные головки двух типов, отличающиеся способом регулирования и стабилизации дуги:

-с постоянной, независимой скоростью подачи электродной проволоки:

— автоматическое регулирование напряжения (тока) дуги в которых осуществляется путём воздействия на скорость подачи электрода.

В сварочных головках первого типа используется эффект саморегулирования дуги, который реализуется при достаточно высоких плотностях тока (не менее 100 А/мм2). В отечественном оборудовании этот эффект используется в сварочном тракторе ТС-17 и его модификациях, в автоматах серий АДФ-500, А-384, А-616 М, АБС и др., в полуавтоматах А537 Р, ПДГ-500-1, ПШП-16 и др.

Простейшая схема системы стабилизации дуги саморегулирования (рис. 4.13) состоит из механизма подачи Л477, электродной проволоки, дуги Д и источника питания ИП.

Процесс саморегулирования дуги заключается в следующем. Любое отклонение длины дуги вызывает изменение напряжения на дуге £/д. В свою очередь изменение U при полого падающей характеристике источника питания приводит к значительному отклонению тока дуги. Это вызывает пропорциональное изменение скорости плавления электрода, в результате чего при постоянной скорости подачи электрода длина дуги достигает заданного значения. Следовательно, при случайном уменьшении длины дуги скорость плавления проволоки возрастает и становится больше скорости подачи, вследствие чего дуговой промежуток увеличивается до тех пор, пока не достигнет заданного значения; при увеличении длины дуги выше заданной скорость плавления понижается и соответственно уменьшается дуговой промежуток до тех пор, пока не будет восстановлена его нормальная величина.

Настройка сварочных головок на заданную скорость подачи электродной проволоки производится плавно или ступенчато путём уменьшения числа оборотов подающих роликов. В первом случае это осуществляется регулированием числа оборотов двигателя Ы механизма подачи, а во втором — сменными шестернями редуктора q или коробкой скоростей (см. рис. 4.13). Наиболее просты и надёжны в эксплуатации те головки, в которых скорость подачи настраивается сменными шестернями. Они применяются для крупносерийного и массового производства изделий с однотипными швами, когда не требуется частое изменение режимов сварки. Система бесступенчатого плавного регулирования позволяет легко и быстро изменять режим сварки на ходу. Поэтому эта система целесообразна при единичном и мелкосерийном характере производства.

Сварочные головки второго типа (с зависимой скоростью подачи проволоки) подают электродную проволоку со скоростью, зависящей от напряжения дуги. С увеличением длины дуги повышается её напряжение, в связи с чем электродвигатель, подающий проволоку, увеличивает число оборотов и восстанавливает заданную длину дуги, а следовательно, и её напряжение. При случайном укорочении дуги напряжение падает, вращение двигателя и подача проволоки замедляется, благодаря чему снова восстанавливается нормальная длина дуги и её напряжение.

Известно достаточно много вариантов системы автоматического регулирования напряжения дуги с воздействием на скорость подачи проволоки, отличающиеся по способу сравнения напряжения на дуге с заданным (требуемым) напряжением, по устройству усилителя и исполнительного органа.

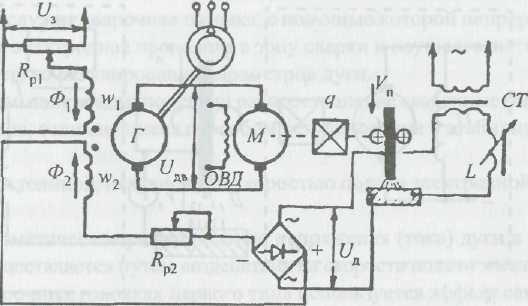

Наибольшее распространение получил автомат АДС-1000-2, принципиальная схема которого приведена на рис. 4.14.

Рис. 4.14. Принципиальная схема системы автоматического регулирования напряжения дуги с воздействием на скорость подачи проволоки

В этой системе происходит сравнение напряжения дуги Uд с заданным напряжением U3 путём сопоставления магнитных потоков Ф1 и Ф2 в обмотках цепи возбуждения w1 и w2 генератора Г. Скорость подачи проволоки Vп определяется напряжением на якоре двигателя М, питаемого от генератора Г Напряжение, вырабатываемое генератором, зависит от разности магнитных потоков Ф1 и Ф2. Поток Ф1 пропорционален Uд; при повышении напряжения на дуге увеличивается Ф2, напряжение, вырабатываемое генератором и, соответственно, скорость подачи проволоки Vп.