- •4. Производство сварных конструкций

- •4.1. Заготовительные работы

- •4.2. Подготовка заготовок под сварку

- •4.3. Сборочные работы

- •4.4. Сварочные работы

- •4.4.1. Автоматизация дуговой сварки

- •4.4.2. Механизация вспомогательных операций

- •4.4.3. Поточные механизированные и автоматизированные линии

- •4.4.4. Сварочные роботы

- •4.5. Дополнительная обработка сваренных узлов

- •4.5.1, Устранение деформаций после сварки

- •4..5.2. Снижение остаточных напряжений

- •4.6. Контроль качества сварных соединений

- •4.6.1. Влияние дефектов на работоспособность сварных соединений

- •4.6.2. Методы неразрушающего контроля

- •4.6.3. Методы разрушающего контроля

- •4.7. Применение компьютерных технологий в сварочном производстве

4. Производство сварных конструкций

Процесс изготовления сварных конструкций помимо сварки включает такие этапы, как получение заготовок, отвечающих требованиям, необходимым для сварки; подготовка их под сварку; сборка; дополнительная обработка после сварки (термообработка, правка, механообработка); контроль. Без этих этапов сварка не может производиться, и они со сваркой тесно связаны, во многом определяя получение конструкции с заданными свойствами. Этот комплекс работ в целом и рассматривается как сварочное производство, организуемое с учётом особенностей той или иной отрасли машиностроения.

Такое комплексное рассмотрение сварочного производства необходимо при решении вопросов совершенствования как сварных конструкций, так и методов их изготовления. Около 70 % всех сварных конструкций из самого распространённого материала - стали изготавливают с помощью электродуговой сварки, поэтому познакомимся со сварочным производством, использующим этот вид сварки.

Непрерывное усложнение конструкций и повышение уровня требований к их качеству сопровождается возрастанием трудоёмкости их изготовления и себестоимости. Поэтому механизация и автоматизация производства, которые позволяют повысить производительность процесса, улучшить качество соединений и условия труда, являются одной из характерных особенностей развития современного сварочного производства

Под механизацией производства понимается замена в нём руч-ного труда энергией машин и механизмов. При этом функции управления процессом остаются за человеком. Автоматизация - это более высокая стадия механизации, при которой функции управления выполняются автоматическими устройствами. Автоматизация не только механизирует труд, но и управляет им.

4.1. Заготовительные работы

Заготовки для изготовления сварных конструкций могут быть из проката, литые и кованые. Технологический процесс заготовки деталей из проката может включать такие операции, как правка, разметка, резка, штамповка.

Правка может производиться в холодном или горячем состоянии за счёт создания местной пластической деформации, например на листоправильных вальцах (рис. 4.1, а). Правка достигается в результате изгиба и растяжения путём многократного пропускания листов между верхними и нижними рядами валков. По такому же принципу работают углоправильные вальцы для правки уголков (рис. 4.1, б).

Правка двутавров и швеллеров производится на правильно-гибочных прессах. Прокатный профиль 2 изгибается между опорами 1 и толкателем 3 (рис. 4.1, в).

Разметка индивидуальная - трудоёмкая операция. Более производительная операция - наметка по шаблонам. Однако изготовление специальных наметочных шаблонов целесообразно только для серийного производства или для повторяющихся конструкций единичного производства.

При изготовлении деталей сварных конструкций применяются следующие виды резки: на ножницах, на отрезных станках, термическая, в штампах на прессах.

Процесс резки на ножницах основан на упругопластической деформации и скалывании металла под давлением ножа. Разрезаемый лист 2 заводят между нижним / и верхним 4 ножами ножниц до упора 5 и зажимают под прижимом 3 (рис. 4.2). Под давле нием верхнего ножа вначале происходит вдавливание ножей в металл, а затем его скалывание по поверхности между остриями режущих кромок.

Резать на отрезных станках можно материал большего сечения, чем на ножницах, и качество резки получается более высоким, однако трудоёмкость резки при этом значительно увеличивается. Поэтому отрезные станки применяются для резки профилей, которые невозможно резать на ножницах, например, для резки труб, профилей большого сечения, профилей под углом или в случаях, когда необходимо обеспечить высокую точность резки.

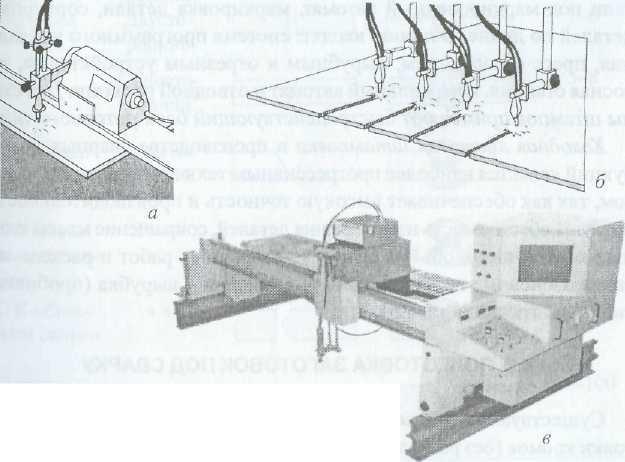

Разделительная термическая резка (кислородная и плазменно-дуговая) находит исключительно широкое применение в заготовительных работах. Ручная и полуавтоматическая резка производится обычно по разметке, а автоматическая - с помощью копирных устройств или компьютерных программ.

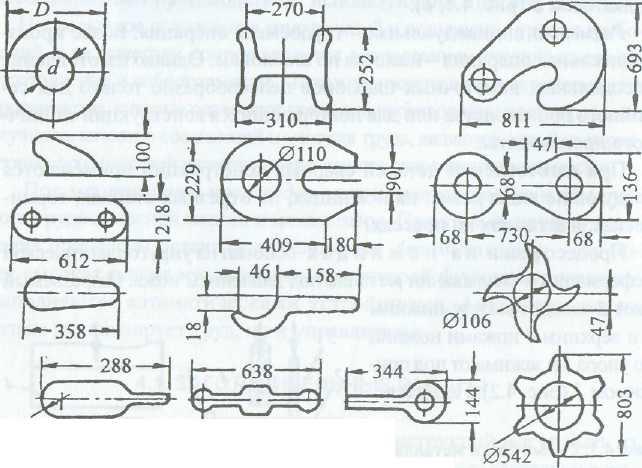

Ручная резка имеет ограниченное применение для получения заготовок сварных конструкций, так как она более трудоёмка и не обеспечивает требуемую точность реза. Машинная резка позволяет вырезать детали сложной формы (рис. 4.3) с высокой точностью, исключаются трудоёмкие операции разметки, обеспечивается высокая производительность. Поэтому она является одним из наиболее прогрессивных технологических процессов.

Машины для термической резки подразделяют на универсальные, предназначенные для вырезки разнообразных по размерам и конфигурации деталей из листового металла, и специальные для выполнения какой-либо определённой операции, например для вырезки фланцев, резки труб. Универсальные машины могут быть стационарными и переносными.

На рис. 4.4 приведены схемы термической резки и общий вид универсальной машины термической резки серии «Кристалл-2,5», предназначенной для раскроя листового проката чёрных и цветных металлов методом плазменной или кислородной газопламенной резки по программе. Толщина разрезаемого металла от 1 до 20 мм. Ширина разрезаемого листа до 2,5 м, длина листа не регламентируется.

Резка сортового и фасонного проката может осуществляться с применением ножниц следующих типов: пресс-ножницы комбинированные, ножницы комбинированные, сортовые, для резки уголка, для резки швеллеров и двутавров.

На прессножницах комбинированных можно резать полосу, круг, квадрат, уголок, тавр, швеллер и двутавр. Наряду с этим пресс-нож ницы позволяют резать листовой материал, а также осуществлять операции пробивки отверстий в листах и фасонных заготовках.

При резке фасонного проката так же, как и при резке листового проката на ножницах, основное время составляет наибольшую часть в общей трудоёмкости. Поэтому комплексная механизация резки фасонного проката обеспечивает значительное сокращение трудоёмкости и улучшение условий труда рабочих.

На комплексно-механизированных линиях в автоматическом режиме выполняются следующие операции: подача заготовки под отрезное устройство, отрезка конца заготовки, подача заготовки под штамп пресса, вырубка фигурных отверстий, подача заготовки под отрезное устройство, отрезка детали на заданную длину, подача детали под маркировочный автомат, маркировка детали, сортировка деталей по длине. В линию входят: система программного управления, пресс с подающим, вырубным и отрезным устройствами, насосная станция, клеймильный автомат и отводной рольганг. Для смены штампов применяют быстродействующий блок роторного типа.

Холодная листовая штамповка в производстве сварных конструкций является наиболее прогрессивным технологическим процессом, так как обеспечивает высокую точность и производительность, низкую себестоимость изготовления деталей, сокращение массы сварных конструкций, объёма сборочно-сварочных работ и расхода металла. Основные виды холодной штамповки - вырубка (пробивка), гибка и вытяжка (рис. 4.5).

Рис. 4.З. Заготовки, получаемые термической резкой

Рис. 4.4. Схемы односопловой (а), многосопловой (б) термической резки и общий вид (е) портальной машины термической резки серии «Кристалл-2,5»

Сварка. Введение в специальность

Рис. 4.5. Схемы холодной штамповки:

а - вырубка, б - одноу гловая гибка, в -

двухупповая гибка,

- вырубка, б - одноу гловая гибка, в -

двухупповая гибка,

г- вытяжка