- •Оглавление

- •Введение

- •1.Расчет и анализ грузопотоков склада

- •2.Проектирование и определение параметров погрузочно-разгрузочных участков складов

- •3.Проектирование и определение параметров зоны хранения грузов

- •4.Определение производительности и количества подъемно-транспортных и погрузочно-разгрузочных машин.

- •5.Определение технико-экономических показателей склада

- •5.1 Расчет капитальных затрат на строительство склада

- •5.2 Расчет годовых эксплуатационных расходов по складу

- •Расчет расходов на заработную плату

- •Списочное число работников:

- •5.3 Расчет расходов на амортизацию, содержание и ремонт оборудования и сооружений склада

- •Расчет расходов на освещение склада

- •5.4 Расчет расходов на энергоносители

- •5.5 Расчет приведенных затрат по складу и себестоимости переработки груза

- •Себестоимость переработки груза на складе, р./т

- •Производительность труда на складе, т/чел*год

- •Список используемой литературы

3.Проектирование и определение параметров зоны хранения грузов

Наличие складов позволяет сгладить влияние неравномерности поступления и выдачи материала на функционирование фронтов погрузки-выгрузки и обеспечивает нормальную работу предприятия.

Вместе с тем устройство складов требует значительных капиталовложений, зависящих прежде всего от вместимости склада. Поэтому к установлению вместимости складов следует подходить с большой осторожностью, не допуская ее завышения.

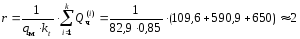

Вместимость склада Ескл при заданном сроке хранения материала на складе определяется по формуле, т:

,

,

Где tхр - срок хранения материала на складе, задаваемый или устанавливаемый в зависимости от назначения склада, способа и степени неравномерности доставки и выдачи материала (см. задание или прил.7), сут;

-

среднесуточный грузопоток, т/сут;

-

среднесуточный грузопоток, т/сут;

;

;

- коэффициент, учитывающий долю перегрузки груза по "прямому" варианту.

На складах, где имеются грузопотоки по прибытию и отправлению, среднесуточный грузопоток представляет собой сумму среднесуточных грузопотоков по прибытию и отправлению груза.

4.Определение производительности и количества подъемно-транспортных и погрузочно-разгрузочных машин.

Расчет фактической производительности, как правило, производится для машин циклического действия (кранов, погрузчиков), т.к. продолжительность их цикла зависит от конкретных условий работы по грузопотокам.

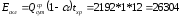

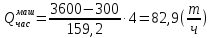

Фактическая часовая производительность перегрузочной машины циклического действия определяется по формуле, т/ч:

,

,

где t - время предусмотренных перерывов в работе в течение часа, с;

g - средняя масса единовременно перемещаемого груза, т;

Тц - продолжительность одного цикла, с.

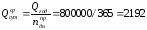

Продолжительность одного цикла перегрузочной машины, с:

,

,

где ti - время, затрачиваемое на выполнение отдельных элементов цикла, с;

- коэффициент, учитывающий возможность совмещения отдельных операций

цикла, =0,8...0,9. При точных расчетах степень совмещений операций цикла

определяется на основе построения циклограмм работы машины.

Определение продолжительности цикла козлового крана:

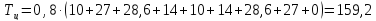

Тц = (t1 + t2 + t3 + t4 + t5 + t6 + t7 + t8),

где t1 - время на захват груза грейфером, с;

t1 = (10...12) с;

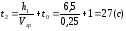

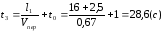

t2 - время на подъем груза на высоту h1,

,

,

h1 - высота подъема грейфера с грузом, зависящая от наибольшей высоты

штабелям, м;

Vгр - скорость подъема грейфера, м/с;

t0 - время разгона и торможения, с;

t0 = (0,8...1,2) с;

t3 - время перемещения грейферной тележки на расстояние l1, с;

,

,

l1 - путь перемещения тележки, зависящий от взаимного положения первичных от

валов и основных штабелей, м;

Vпер - скорость перемещения грейферной тележки, м/с;

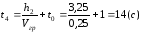

t4 - время на опускание грейфера над штабелем, с,

;

;

h2 - высота опускания грейфера, зависящая от высоты штабеля в данном месте; h2

может колебаться в пределах от 0 (если штабель уже уложен почти до предель

ной высоты) до hшт (если в данном месте штабель только начинает

укладываться), м;

t5 - время открытия и опорожнения грейфера, может быть принято равным t1;

t6 - время подъема порожнего грейфера на высоту h2, может быть принято

равным t4;

t7 - время перемещения грейферной тележки в исходное положение, равное t3;

t8 - время опускания порожнего грейфера на высоту h1, равное t2.

Потребное количество подъемно-транспортных машин циклического действия каждого типа для переработки внутрискладских грузопотоков, интенсивности которых были рассчитаны ранее (разд. 4), определяют по формуле: