- •1 Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2 Выбор посадок методом аналогов

- •2.1 Выбор и обоснование выбранных посадок

- •2.2 Расчет размерных параметров и построение полей допусков.

- •2.3 Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжения и их деталей.

- •2.4 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей

- •3 Расчет посадок с натягом

- •3.1 Расчет и выбор посадок с натягом

- •3.2 Схематическое изображение полей допусков. Эскизы сопряжения его деталей.

- •4 Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класс точности подшипника и определение видов нагружения колес.

- •4.2 Расчет и выбор посадки для кольца, испытывающего циркуляционный вид нагружения.

- •4.3 Расчет и выбор посадки для местно-нагруженного кольца.

- •4.4 Расчет размерных параметров деталей, сопрягаемых с подшип-ником и характеристик выбранных посадок.

- •4.5 Эскизы подшипникового узла и деталей, сопрягаемых с подшипником.

- •4.6. Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •5 Выбор и расчет комбинированных посадок

- •6 Выбор и расчет переходных посадок

- •7 Выбор посадок для подшипниковых соединений

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2. Расчет предельных размеров элементов соединения, зазоров (натягов)

- •7.3 Выбор предельных отклонений не сопрягаемых размеров соединения

- •7.4. Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжений и их деталей.

- •Заключение

- •Список использованных источников

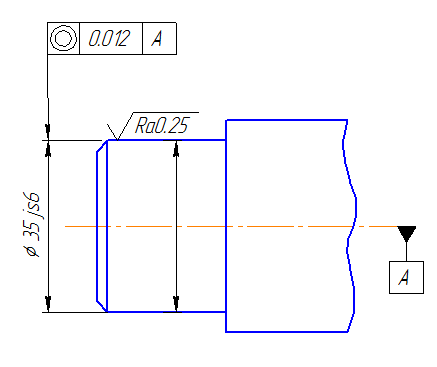

4.5 Эскизы подшипникового узла и деталей, сопрягаемых с подшипником.

Рисунок 4.3. Эскиз подшипникового узла d15

Рисунок 4.4. Эскиз вала

Рисунок 4.5. Эскиз отверстия корпуса

4.6. Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

Выбор

нерациональных параметров шероховатости,

отклонений формы и расположения валов

и корпусов, при установке подшипников

качения, приводят к деформации колец и

дорожек качения, повышенному трению,

нарушению температурного режима

подшипникового узла, что нарушает работу

подшипников и приводит к уменьшению

долговечности тел и дорожек качения,

цапф валов.

Выбор

нерациональных параметров шероховатости,

отклонений формы и расположения валов

и корпусов, при установке подшипников

качения, приводят к деформации колец и

дорожек качения, повышенному трению,

нарушению температурного режима

подшипникового узла, что нарушает работу

подшипников и приводит к уменьшению

долговечности тел и дорожек качения,

цапф валов.

Допуски расположения посадочных поверхностей заплечиков вала и взаимного расположения сопрягаемых поверхностей принимаем по [2] по табл. 2.40 и 2.68, 2.18.

Значения шероховатостей деталей принимаем по [8] табл. 2.59, исходя из сопрягаемых деталей. Для вала Ra=0.25, для отверстия корпуса Ra= 0.4.

5 Выбор и расчет комбинированных посадок

В

соответствии с заданием [3] таблица

П.3.1., выберем и рассчитаем комбинированную

посадку d7,

сопряжение упорного кольца (13) с тихоходным

валом (9). Из таблицы [3] таблица П.3.2.,

примем для данной посадки

мм.

мм.

Выбор сопрягаемых посадок методом аналогов

Комбинированная посадка – это посадка, в которой поля допусков вала и отверстия заданы в различных системах. Это чаще всего вызвано тем, что на одной сопрягаемой поверхностей требуется обеспечить различный характер соединения одновременно нескольких деталей. При применении системных посадок требовалось бы общую для всех сопряжений поверхность обрабатывать с различными допусками, что конструктивно сложно и экономически нецелесообразно. В этом случае системные посадки, заменяются комбинированными, обеспечивающими требуемый характер сопряжения.

Соединения вала 9 с упорным кольцом 13. Соединение неподвижное разъемное. Неподвижность обеспечивается защемлением кольца между зубчатым колесом и подшипником.

Выбираем

системные посадки. Для сопряжения

зубчатого колеса с валом c

дополнительным креплением шпонкой

выбираем переходную посадку

,

[1] с. 348. как предпочтительно в системе

отверстие обеспечивающую хорошую

центрирование детали и легкую разборку

и сборки. Для соединение распорной

втулки с валом выбираем посадку с зазором

,

[1] с. 348. как предпочтительно в системе

отверстие обеспечивающую хорошую

центрирование детали и легкую разборку

и сборки. Для соединение распорной

втулки с валом выбираем посадку с зазором

[1] с. 323., обеспечивающую свободную разборку и сборки и не требующей высокой точности.

Посадки втулки с валом заменим на комбинированную, сохранив поле допуска k6 для вала на всей длине участка вала Ø55.

Рисунок 5.1. Эскиз соединения тихоходного вала с сопрягаемыми деталями

Рисунок 5.2. Схема расположения полей допусков упорного кольца с тихоходным валом.

Рисунок 5.3. Схема расположения полей допусков зубчатого колеса с тихоходным валом.

Расчет комбинированной посадки

Принимаем

за основу поле допуска зубчатого колеса.

Это связано с тем, что отверстие в колесе

сложнее в изготовлении. Из-за необходимости

получения большей точности, которая

необходима для более точного центрирования

на валу. Поэтому поле допуска вала в

комбинированной посадке будет

,

,

а поле допуска отверстия принимаем такое, которое с ранее принятым полем допуска обеспечит необходимый средний зазор.

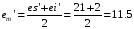

Среднее предельное отклонение в системе отверстия для комбинированной посадки:

(5.1)

(5.1)

где

-

среднее предельное отклонение в системе

вала для колеса;

-

среднее предельное отклонение в системе

вала для колеса;

Е’m - среднее предельное отклонение в системе отверстия для кольца.

мкм

(5.2)

мкм

(5.2)

мкм

(5.3)

мкм

(5.3)

мкм

мкм

Выбираем по таблице посадку для распорной втулки, [1] таблица (1.36).

Посадка

для отверстия втулки примет вид Ø55 Е9

Принимаем комбинированную посадку Ø

Рисунок 5.4. Схема расположения полей допусков при использовании комбинированной посадки.

Расчет размерных параметров деталей и характеристик выбранной посадки.

Проведем расчет размерных параметров деталей входящих в сопряжение

Ø

.

.

Размерные

параметры отверстия во втулке Ø

Размерные

параметры отверстия во втулке Ø

Номинальный

размер  мм.

мм.

Верхнее

предельное отклонение  мм.

мм.

Нижнее

предельное отклонение  мм.

мм.

Среднее

предельное отклонение  мм.

мм.

Наибольший

предельный размер  мм.

мм.

Наименьший

предельный размер  мм.

мм.

Средний

предельный размер

мм.

мм.

Допуск

размера

мм.

мм.

Размерные

параметры вала

.

.

Номинальный

размер

мм.

мм.

Верхнее

предельное отклонение  мм.

мм.

Нижнее

предельное отклонение  мм.

мм.

Среднее

предельное отклонение

мм.

мм.

Наибольший

предельный размер  мм.

мм.

Наименьший

предельный размер  мм.

мм.

Средний

предельный размер:

мм.

мм.

Допуск

размера  мм.

мм.

Характеристики сопряжения:

Наименьший

зазор  мм.

мм.

Наибольший

зазор  мм.

мм.

Средний

зазор  мм.

мм.

Допуск

зазора  мм.

мм.

Полученные

значения зазоров для посадки в системе

отверстия и комбинированной указаны в

таблице 5.1.

Полученные

значения зазоров для посадки в системе

отверстия и комбинированной указаны в

таблице 5.1.

Таблица 5.1. Значения зазоров для посадок в различных системах

|

Вид посадки |

В системе отверстия |

Комбинированная посадка |

|

Поле допуска |

|

Ø |

|

Наименьший зазор, мкм |

0 |

39 |

|

Наибольший зазор, мкм |

148 |

132 |

|

Средний зазор, мкм |

74 |

85,5 |

Сравним получившийся средний зазор полученной комбинированной посадки с рассчитанным средним предельным отклонением:

мм

мм

Окончательно

принимаем комбинированную посадку Ø .

.