- •1 Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2 Выбор посадок методом аналогов

- •2.1 Выбор и обоснование выбранных посадок

- •2.2 Расчет размерных параметров и построение полей допусков.

- •2.3 Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжения и их деталей.

- •2.4 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей

- •3 Расчет посадок с натягом

- •3.1 Расчет и выбор посадок с натягом

- •3.2 Схематическое изображение полей допусков. Эскизы сопряжения его деталей.

- •4 Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класс точности подшипника и определение видов нагружения колес.

- •4.2 Расчет и выбор посадки для кольца, испытывающего циркуляционный вид нагружения.

- •4.3 Расчет и выбор посадки для местно-нагруженного кольца.

- •4.4 Расчет размерных параметров деталей, сопрягаемых с подшип-ником и характеристик выбранных посадок.

- •4.5 Эскизы подшипникового узла и деталей, сопрягаемых с подшипником.

- •4.6. Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •5 Выбор и расчет комбинированных посадок

- •6 Выбор и расчет переходных посадок

- •7 Выбор посадок для подшипниковых соединений

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2. Расчет предельных размеров элементов соединения, зазоров (натягов)

- •7.3 Выбор предельных отклонений не сопрягаемых размеров соединения

- •7.4. Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжений и их деталей.

- •Заключение

- •Список использованных источников

3 Расчет посадок с натягом

3.1 Расчет и выбор посадок с натягом

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления винтами, гайками, шпонками, штифтами и т.д. Относительная неподвижность деталей при этом достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

В

соответствии с заданием [3] таблица

П.3.1., выберем и рассчитаем посадку с

натягом d6,

сопряжение червячного колеса (1) с

валом-шестерней промежуточным (2). Из

таблицы [3] П.3.2., примем для данной посадки

мм,

также T=40

Нм,

мм,

также T=40

Нм,

кН.

кН.

Принимаем

материал сопрягаемых деталей – Сталь

60 с

МПа, шероховатость поверхности вала

МПа, шероховатость поверхности вала мкм,

а отверстия –

мкм,

а отверстия – мкм.

Значения шероховатостей деталей

принимаем по [1] таблица 2.68. Сборку

осуществляем под прессом.

мкм.

Значения шероховатостей деталей

принимаем по [1] таблица 2.68. Сборку

осуществляем под прессом.

Рисунок 3.1. Схема сопряжения с натягом.

Определяем незаданные геометрические параметры деталей сопряжений

[3] c. 11:

d2= (1,6-1,8) dн.с=1,7·0,050=0,085 м; (3.1)

l =(1,4-1,6) dн.с=1,5·0,050=0,075 м;

где:  – наружный диаметр зубчатого колеса;

– наружный диаметр зубчатого колеса;

dн.с – номинальный диаметр зубчатого колеса;

– ширина

зубчатого колеса;

– ширина

зубчатого колеса;

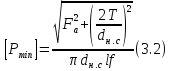

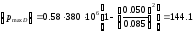

Находим

величину минимального удельного

давления, возникающего на контактируемых

поверхностях и необходимого для передачи

крутящего момента. [1] формула 1,109:

Находим

величину минимального удельного

давления, возникающего на контактируемых

поверхностях и необходимого для передачи

крутящего момента. [1] формула 1,109:

где: f – коэффициент трения, выбираемый из таблицы [1] 1.104.

Принимаем f=0.1, поскольку обе сопрягаемые детали изготовлены из стали, [1] таблица 1.104.

Па

Па

Рассчитываем величину минимально необходимого натяга, обеспечивающего неподвижность соединения, используя известное соотношение для определения напряжений и упругих перемещений в толстостенных цилиндрах, [1] формула 1.110:

(3.3)

(3.3)

где

и

и

– модули упругости материалов ступицы

и вала,

– модули упругости материалов ступицы

и вала, и

и

– коэффициенты Лямэ, определяемые по

формулам, [1] с 334:

– коэффициенты Лямэ, определяемые по

формулам, [1] с 334:

(3.4)

(3.5)

(3.5)

где:  и

и

– коэффициенты Пуассона для ступицы и

вала.

– коэффициенты Пуассона для ступицы и

вала.

Значения

и

и

выбираем

по [1] таблица 1.06.

выбираем

по [1] таблица 1.06.

;

;

.

.

Принимаем

и

и

.

Из [1] таблица 1.106.

.

Из [1] таблица 1.106.

Получив все необходимые значения, подсчитаем величину минимального натяга, [1] формула 1.110:

мкм

(3.6)

мкм

(3.6)

Определяем наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке:

(4.7)

(4.7)

,

мкм

,

мкм

Рассчитываем

максимально допустимое удельное давление

,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1] формулам 1.115 и 1.116.

,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1] формулам 1.115 и 1.116.

Для

вала

,

МПа (3.8)

,

МПа (3.8)

,

Мпа

,

Мпа

Для

втулки:

,

МПа (3.9)

,

МПа (3.9)

,

МПа

,

МПа

Находим величину наибольшего расчетного натяга, для этого возьмем минимальное значение допустимого удельного давления, [1] формула 1.117:

(3.10)

(3.10)

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей, [1] формула 1.113:

мкм

(3.11)

мкм

(3.11)

По [1] таблица 1.49, выбираем стандартную посадку. При невозможности подобрать стандартную посадку воспользуемся посадкой из [1] таблица 1.30. Исходим из условия:

Выбираем

посадку

50

50

мм.

мм.

Наименьший

натяг Nmin=

ei−ES

=0.041−0.030=0.011 мм.

Наименьший

натяг Nmin=

ei−ES

=0.041−0.030=0.011 мм.

Наибольший натяг Nmax= es −EI =0.060−0=0.060 мм.

Средний

натяг Nm= 0.0355

мм.

0.0355

мм.

Допуск натяга TN=Nmax−Nmin=0.049 мм.

Определяем запас прочности при сборке:

(3.10)

(3.10)

Запас прочности при эксплуатации:

(3.11)

(3.11)

В

результате получили, что

>

>

условие выполняется.

условие выполняется.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки, [1] формула 1.121:

(3.12)

(3.12)

где  – коэффициент трения при запрессовке,

[1] с. 367.

– коэффициент трения при запрессовке,

[1] с. 367.

f=0.12

f=0.12

– удельное

давление при максимальном натяге

выбранной посадки, определяемое, [1]

формула 1.122:

– удельное

давление при максимальном натяге

выбранной посадки, определяемое, [1]

формула 1.122:

(3.13)

(3.13)

Зная величину удельного давления при максимальном натяге выбранной посадки, вычисляем необходимое усилие для запрессовки деталей без применения термических методов сборки: