- •1 Описание конструкции и принципа действия червячно-цилиндрического редуктора

- •2 Выбор посадок методом аналогов

- •2.1 Выбор и обоснование выбранных посадок

- •2.2 Расчет размерных параметров и построение полей допусков.

- •2.3 Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжения и их деталей.

- •2.4 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей

- •3 Расчет посадок с натягом

- •3.1 Расчет и выбор посадок с натягом

- •3.2 Схематическое изображение полей допусков. Эскизы сопряжения его деталей.

- •4 Расчет и выбор посадок колец подшипников качения

- •4.1 Выбор класс точности подшипника и определение видов нагружения колес.

- •4.2 Расчет и выбор посадки для кольца, испытывающего циркуляционный вид нагружения.

- •4.3 Расчет и выбор посадки для местно-нагруженного кольца.

- •4.4 Расчет размерных параметров деталей, сопрягаемых с подшип-ником и характеристик выбранных посадок.

- •4.5 Эскизы подшипникового узла и деталей, сопрягаемых с подшипником.

- •4.6. Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей.

- •5 Выбор и расчет комбинированных посадок

- •6 Выбор и расчет переходных посадок

- •7 Выбор посадок для подшипниковых соединений

- •7.1. Выбор и обоснование посадки шпоночного соединения.

- •7.2. Расчет предельных размеров элементов соединения, зазоров (натягов)

- •7.3 Выбор предельных отклонений не сопрягаемых размеров соединения

- •7.4. Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжений и их деталей.

- •Заключение

- •Список использованных источников

2.3 Схематическое изображение полей допусков выбранных посадок. Эскизы сопряжения и их деталей.

Схематическое

изображение полей допусков посадки с

зазором. Эскизы сопряжения и их деталей.

Схематическое

изображение полей допусков посадки с

зазором. Эскизы сопряжения и их деталей.

Рисунок 2.1. Схема взаимного расположения полей допусков.

Рисунок 2.2. Сопряжение упорного кольца и вала-шестерни.

Рисунок 2.3. Эскиз сопрягаемого участка вала

Рисунок 2.4. Эскиз упорного кольца

Схематическое изображение полей допусков посадки с натягом. Эскизы сопряжения и их деталей.

Рисунок 2.5. Схема взаимного расположения полей допусков.

Рисунок 2.6. Сопряжение червячного колеса и вала-шестерни

Рисунок 2.7. Эскиз сопрягаемого участка вала-шестерни

Рисунок 2.8. Эскиз отверстия червячного колеса

Схематическое изображение полей допусков переходной посадки. Эскизы сопряжения и их деталей.

Рисунок 2.9. Схема взаимного расположения полей допусков.

Рисунок

2.10. Сопряжение тихоходного вала и

зубчатой полумуфтой.

Рисунок

2.10. Сопряжение тихоходного вала и

зубчатой полумуфтой.

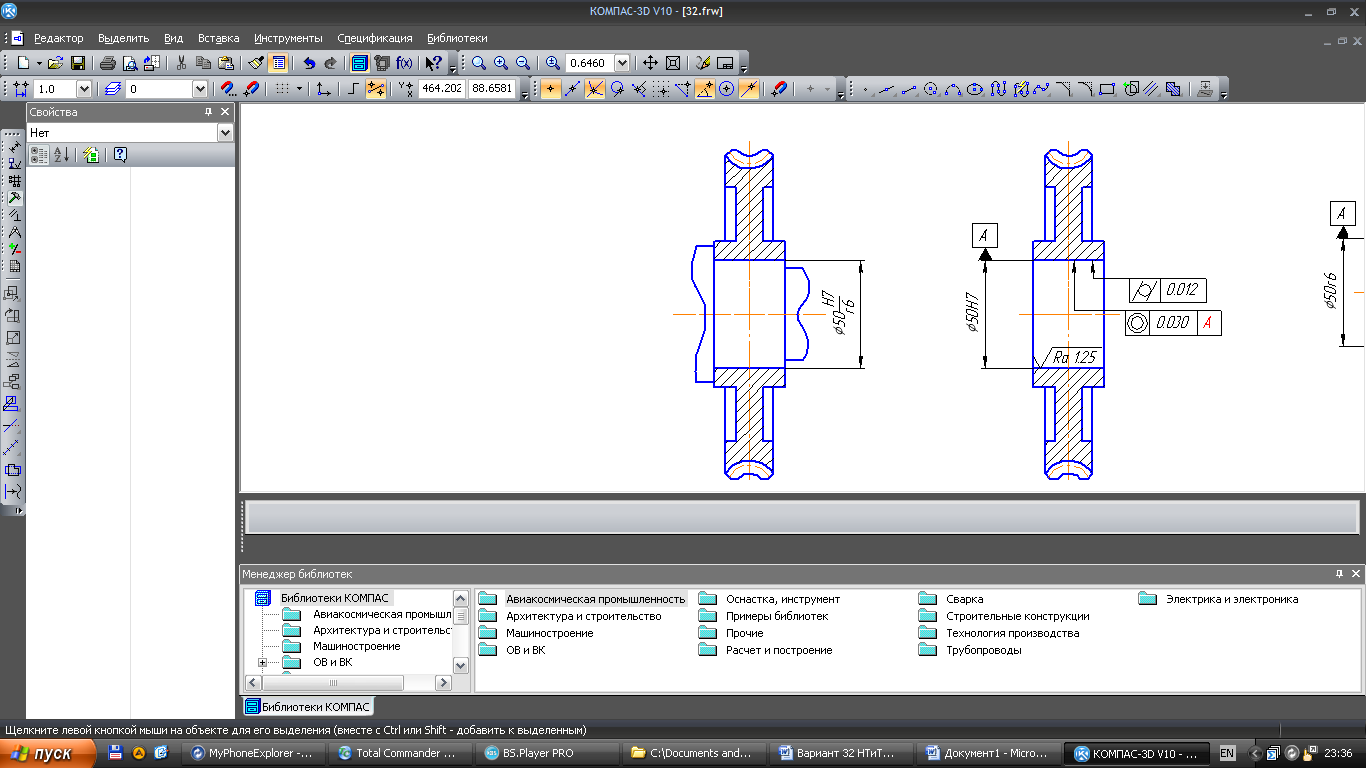

Рис 2.11. Эскиз сопрягаемого участка тихоходного вала.

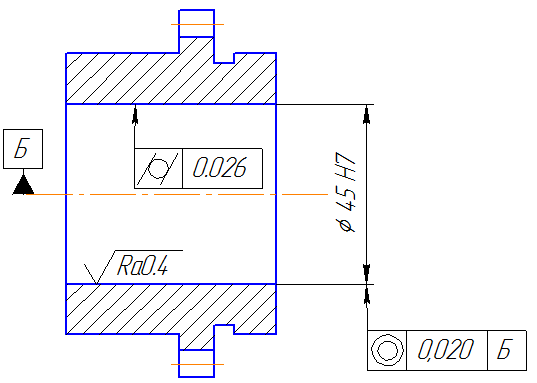

Рисунок 2.12. Эскиз отверстия в зубчатой полумуфте.

2.4 Выбор и обоснование норм точности формы, взаимного расположения и параметров шероховатости сопрягаемых поверхностей деталей

Сопряжение тихоходного вала 9 и упорного кольца 13, оно

является не герметичным следовательно выбираем шероховатости для вала равной Ra=1.6 мкм , а для упорного кольца Ra=3.2 мкм. [1] табл. 2.68

Для сопряжения между тихоходного вала и упорного кольца принимаем отклонение формы поверхностей от цилиндричности, для вала и отверстия допуск цилиндричности 0.020. [1] табл. 2.18, чтобы исключить осевое перемещение.

В соответствии со степенью точности и номинальным размерам тихоходного вала и упорного кольца принимаем соответствующие числовые значения отклонения соосности 0.060 [1] табл. 2.40, чтобы ограничить перекос колец подшипников качения.

Сопряжения между червячным колесом и валом-шестерней. Соприкасающиеся поверхности являются рабочими следовательно подбираем шероховатости равные для вала Ra=0.4 мкм , для червячного колеса Ra=1,6 мкм. [1] табл. 2.68

Для сопряжения между валом-шестерней и червячным колесом принимаем отклонение формы поверхностей от цилиндричности, допуск цилиндричности для отверстия 0.008, для вала 0.005. [1] табл. 2.18.

В соответствии со степенью точности и номинальным размерам вала-шестерни и червячного колеса принимаем соответствующие числовые значения отклонения соосности 0.016 и 0,025. [1] табл. 2.40.

Сопряжение тихоходного вала 9 с зубчатым полумуфтой 17. По параметрам рабочих поверхностей шкивов ременных передач подбираем шероховатости равные для вала Ra=0.23 мкм , для шкива Ra=0.4 мкм.[1] табл. 2.68.

Для сопряжения между тихоходного вала с зубчатым полумуфтой принимаем отклонение формы поверхностей от цилиндричности, допуск цилиндричности для отверстия 0.006, для вала 0.004. [2] табл. 2.18.

В соответствии со степенью точности и номинальным размерам тихоходного вала и зубчатого полумуфты принимаем соответствующие числовые значения отклонения соосности 0.012 и 0,020. [2] табл. 2.40.