курсач Трусов (В39;40) передел картинки

.docеi = es - Td = -20 – 21 = -41 мкм.

Для

нецентрирующего элемента: Ø3

TD = 40 мкм (находим по таблице I); EI = 6 (по таблице II);

ES= TD + EI = 40 + 6 = 46 мкм;

es = -14 мкм (по таблице III); Td = 25 мкм (по таблице I);

еi = es - Td = -14 – 25 = -29 мкм.

Ø26

![]() :

:

TD = 210 мкм (находим по таблице I); EI = 0 (по таблице II);

ES= TD + EI = 210 + 0 = 210 мкм;

es = -300 мкм (по таблице III); Td = 130 мкм (по таблице I);

еi = es - Td = -300 – 130 = -430 мкм.

-

Установленные значения предельных отклонений и размеров элементов деталей шлицевого соединения представляем в виде таблицы 4.

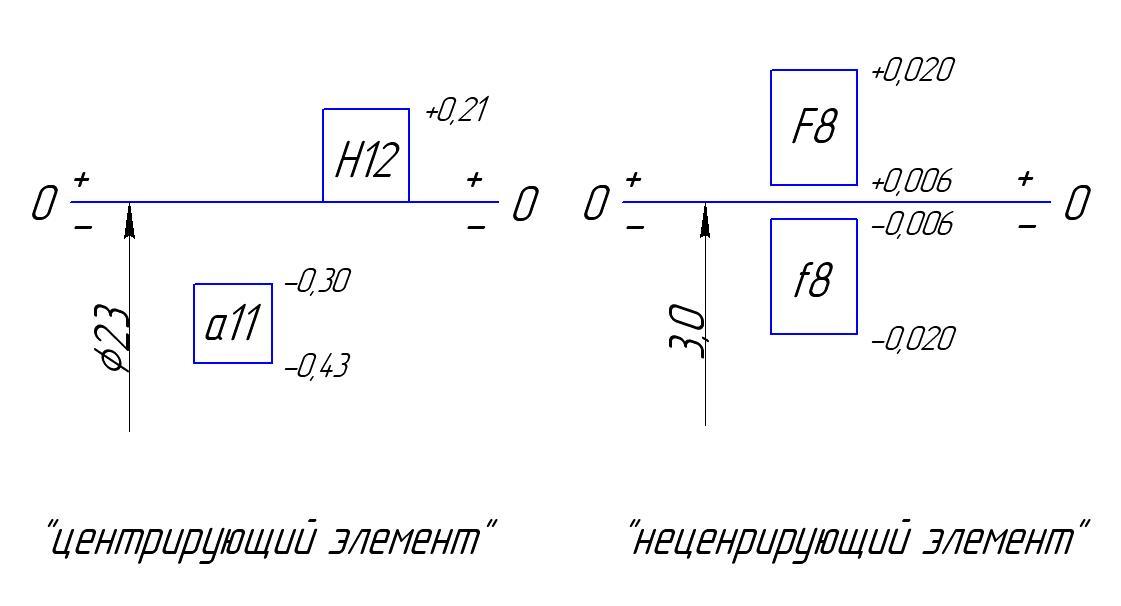

4 Вычерчиваем эскизы данного шлицевого соединения, которые представлены на рисунке 5, со всеми требуемыми обозначениями.

Рисунок 5 – Схема полей допусков прямобочного шлицевого соединения

Таблица 4 – Размерные характеристики деталей шлицевого соединения

|

Наименование размера |

Номинальный размер, мм |

Поле допуска |

Допуск размера Т, мм |

Предельные отклонения, мм |

Предельные размеры, мм |

||

|

верхнее ES (es) |

нижнее EI (ei) |

max |

min |

||||

|

1. Центрирующие элементы |

|

|

|

|

|

|

|

|

Ширина впадин отверстия |

21 |

H7 |

0,021 |

+0,020 |

0 |

21,02 |

21,000 |

|

Толщина шлицев вала |

21 |

F7 |

0,021 |

-0,020 |

-0,041 |

20,98 |

20,959 |

|

2. Нецентрирующие элементы |

|

|

|

|

|

|

|

|

Внутреннее отверстие |

3 |

F10 |

0,040 |

+0,40 |

-0,06 |

3,4 |

2,94 |

|

Внутренний вал |

3 |

e9 |

0,025 |

-0,14 |

-0,29 |

2,86 |

2,71 |

|

Наружное отверстие |

26 |

H11 |

0,210 |

+0,210 |

0 |

26,21 |

26,000 |

|

Наружный вал |

26 |

a11 |

0,130 |

-0,300 |

-0,43 |

25,7 |

25,700 |

Задание 6

Расчет допусков размеров, входящих в заданную размерную цепь

Исходные данные

1 Чертеж узла с указанием замыкающего звена: рисунок 15 - А∆.

2 Номинальный размер и предельные отклонения замыкающего звена:

А∆ = 4±0,4мм.

Выполнение задания

1 Выполним размерный анализ цепи с заданным замыкающим звеном А∆ = 4±0,4мм.

2 Проверяем правильность составления заданной размерной цепи по уравнению (12.1)[2]:

4 = 30 – (4 + 4 + 18)

4 = 4 – размерная цепь составлена верно

3 По [1], Приложению 10 определяем значение единицы допуска для каждого размера:

Д1 = 30 мм; i = 1,44 мкм

Д2 = 4 мм; i = 0,83 мкм

Д3 = 4 мм; i = 0,83 мкм

Д4 = 18 мм; i = 1,21 мкм

4 Определяем допуск замыкающего звена при помощи заданных его предельных отклонений:

ТА∆ = + 0,4 – (– 0,4) = 0,8 мм или 800 мкм

5 Определяем средний коэффициент точности заданной размерной цепи:

аср

=

![]() =

=

![]() = 186

= 186

6 Устанавливаем квалитет, по которому следует назначить допуски на составляющие звенья, по [1], Приложению 11. Для аср = 186 ближайший квалитет – 12 (а = 160).

7 По установленному квалитету назначаем по [1], Приложениям 2, 3 и 4 допуски и предельные отклонения на составляющие размеры:

![]()

![]()

![]()

![]()

8 Проверяем правильность назначения допусков на составляющие звенья размерной цепи:

Первое условие соблюдается.

![]()

![]()

Второе условие не соблюдается.

9 Т.к. условия не выполняются, скорректируем отклонения по формулам (12.14), (12.15)[2]. Т.к. а<аср, в качестве корректирующего выбираем технологически более сложное звено Д1.

10 Выполняем проверку

Первое условие соблюдается.

![]()

Второе условие соблюдается.

11 Результаты расчетов занесем в таблицу 5.

Таблица 5 - Допуски размеров, входящих в заданную размерную цепь

|

Наименование размеров |

Номинальный размер, мм |

Обозначение размера |

Квалитет |

Допуск размера |

Поле допуска |

Предельные отклонения,мм |

Предельные размеры,мм |

||||

|

значение, мм |

примечание |

верхнее ES(es) |

нижнее EI(ei) |

max |

min |

||||||

|

составляющие |

увеличивающие |

30 |

Д1 |

- |

0,380 |

корр. |

- |

+0,190 |

-0,190 |

30,190 |

29,810 |

|

уменьшающие |

4 |

Д2 |

12 |

0,120 |

|

|

+0,060 |

-0,060 |

4,060 |

3,940 |

|

|

4 |

Д3 |

12 |

0,120 |

|

|

+0,060 |

-0,060 |

4,060 |

3,940 |

||

|

18 |

Д4 |

12 |

0,180 |

|

|

+0,090 |

-0,090 |

18,090 |

17,910 |

||

|

замыкающий |

|

4 |

ДΔ |

- |

0,800 |

изв. |

- |

+0,400 |

-0,400 |

4,400 |

3,600 |

Заключение

В данной курсовой работе мы углубленно изучили основы Единой Системы Допусков и Посадок (ЕСДП); освоили навыки выбора посадок и расчета допусков; приобрели навыки по назначению шероховатости поверхностей и выборе измерительного инструмента; приобрели навыки пользования справочной литературой, таблицами, стандартами.

В первом задании «Расчет и выбор посадок для гладких цилиндрических соединений» мы научились обоснованно назначать посадки для подвижных и неподвижных соединений и назначать завершающий технологический процесс обработки деталей. Во втором задании «Расчет количества групп деталей для селективной сборки соединения требуемой точности» мы разобрались в сущности метода селективной сборки соединения; научились определять предельные размеры деталей соединения, входящих в каждую размерную группу, а также предельные групповые зазоры (натяги). В третьем задании «Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения» мы научились обоснованно назначать поля допусков для размеров деталей, соединяемых с подшипниками качения; научились обозначать на чертежах посадки колец подшипников качения с сопрягаемыми деталями. В четвертом задании «Выбор допусков и посадок шпоночных соединений» мы научились выбирать посадки допусков для размеров шпоночных соединений; научились обозначать посадки шпоночных соединений на чертежах. В пятом задании «Допуски и посадки шлицевых соединений» мы научились по обозначению шлицевого соединения и его деталей определять предельные отклонения и предельные размеры всех элементов шлицевых деталей, научились правильно изображать эскизы шлицевого соединения и его деталей. В шестом задании «Расчет допусков размеров, входящих в заданную размерную цепь» мы научились составлять сборочные размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Литература

1 Аристов А.И., Карпов Л.И., Приходько В.М., Раковщик Т.М. Метрология, стандартизация и сертификация – М: издательский центр „Академия”, 2007 – 384с

2 Анухин В.И. Допуски и посадки – СПб: Питер, 2007 – 207 с

3 Анурьев В.И. Справочник конструктора машиностроителя: в 3 т. – М: Машиностроение, 2003 – 674 с

4 Серый И.С. Взаимозаменяемость, стандартизация и технические измерения – М: Агропромиздат, 1987 – 367 с

5 ГОСТ 25346-89. Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений.

6 ГОСТ 25347-82. Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

7 ГОСТ 23360-78. Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечения пазов. Допуски и посадки.

8 ГОСТ 24071-97. Основные нормы взаимозаменяемости. Сегментные шпонки и пазы.

9 ГОСТ 1139-80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

Приложение

Рисунок 1 – Эскизы соединения и его деталей – вала и отверстия

Рисунок 2 – Эскизы подшипникового узла и его деталей – корпуса и вала

Рисунок 3 – Эскизы деталей шпоночного соединения

Рисунок 4 – Сборочный (верхний) и рабочие (нижние) эскизы шлицевого соединения