Курсовые работы / ПРИГОТОВЛЕНИЕМ МАСЛЯННОЙ СОЖ / ГДИ

.docБольшинство СОЖ изготовляют непосредственно на предприятии-потребителе смешиванием продуктов (эмульсолы, пасты, концентраты, присадки, реактивы) с базовыми растворителями (вода, масла). Приготовление СОЖ — сложный и ответственный процесс, определяющий долговечность и технологическую эффективность жидкостей в процессе эксплуатации. Наиболее сложна и трудоемка технология приготовления водных СОЖ, включающая водоподготовку и разбавление (диспергирование) компонентов. Водоподготовка в общем случае предусматривает деионизацию, дегазацию и обеззараживание технической воды.

Деионизация воды. В технической воде после самой тщательной механической очистки присутствуют молекулярные и ионные примеси, размер частиц которых менее 10"" см. Среди примесей встречаются карбонаты и гидрокарбонаты кальция и магния, различные сульфаты и хлориды, ионы щелочных металлов, железа, марганца, соединения кремния и фосфора, органокомплексы и др. Неудаленные ионные примеси вступают в реакцию с компонентами СОЖ и препятствуют их растворению. Повышенная концентрация растворенных в воде минералов приводит к бурному росту микроорганизмов, к коррозии оборудования, к выпадению осадков. Поэтому деионизация (деминерализация) воды, состоящая в полном или частичном удалении из нее ионных примесей, является первым и исключительно важным этапом водогюдготовки. Частичная деионизация заключается в умягчении (т. е. в понижении жесткости) и в обезжелезении воды. Жесткостью воды называют суммарную концентрацию растворенных в ней соединении кальция и магния. Различают карбонатную и некарбонатную жесткость, сумма которых равна общей жесткости. Карбонатная жесткость обусловлена растворенными в воде карбонатами и гидрокарбонатами кальция и магния, некарбонатная — остальными солями этих катионов (сульфаты, хлориды, и др.).

Допустимая общая жесткость воды указывается в технических условиях на концентрат (эмульсол), служащий для приготовления СОЖ, и в большинстве случаев не должна превышать 3 мг-экв/л. С понижением жесткости основные показатели качества СОЖ улучшаются.

Известны четыре группы методов умягчения воды: термические, реагентные, ионообменные и комбинированные. Каждый метод может быть интенсифицирован нагревом и магнитной обработкой воды (см.

гл. V).

Термические методы основаны на нагревании воды, ее дистилляции или вымораживании. При нагреве воды до 200—270 °С устраняется карбонатная жесткость (до 0,035 мг-экв/л) и частично—некарбонатная (до 0,7 мг-экв/л). Из-за высокой энергоемкости самостоятельно термический методы применяются редко и, как правило, входят в комбинированные способы умягчения.

Реагентные методы основаны на связывании ионов кальция и магния специальными реагентами и последующем осаждении продуктов реакции. Основные реагентные методы приведены в табл. 1.

Известково-содовый, известковый и содонатровый методы дешевы, но обеспечивают сравнительно неглубокое умягчение. Наиболее полное умягчение обеспечивает фосфатный метод, но ввиду высокой стоимости тринатрийфосфата он применяется только для до умягчения в сочетании с подогревом воды до 120—150 °С и известково-содовым умягчением.

Оксалатный метод технологически наиболее прост, однако вследствие высокой стоимости реагента применяется для обработки небольшого количества йоды.

При умягчении воды используют известь в виде известкового молока или насыщенного раствора, который приготовляют в специальных сатураторах.

После обработки реагентами вода должна осветляться в отстойниках и фильтрах. Для интенсификации процесса осветления целесообразно применять коагулянты. Недостатками реагентных методов являются сложность аппаратурного оформления (необходимость специального резервуара-осветлителя), трудность точного дозирования реагентов и опасность передозировки, коррозионная агрессивность реагентов, узкий диапазон удаляемых ионов.

Более перспективными являются ионообменные методы, основанные на пропускании воды через зернистый слой твердых веществ-ионитов, способных поглощать из воды положительные или отрицательные ионы в обмен на эквивалентное количество других, одноименно заряженных ионов. В соответствии со знаком заряда обменивающихся ионов неионообменные вещества разделяются на катиониты и иониты.

При умягчении воды методом ионного обмена используют катиониты, обладающие способностью обменивать ионы натрия или водорода на содержащиеся в воде ионы кальция и магния. Промышленные катиониты изготовляют из сульфированного угля и синтетических смол (табл. 2).

Умягчение воды осуществляется в напорных фильтрах с натрий-катионитовой или водород-катионитовой загрузкой. В первом случае обработанная вода обладает повышенной щелочностью, во втором — повышенной кислотностью. Поскольку водные СОЖ должны обязательно быть щелочными средами, натрий-катионитовые фильтры предпочтительнее водород-катионитовых. После истощения обменной способности катионита производится его регенерация 5—10%-ным раствором поваренной соли. В целях снижения расхода соли часто практикуют двухступенчатое натрий-катионирование. Умягчаемая вода проходит последовательно через натрий-катионовые фильтры первой, а затем второй ступеней. На фильтрах первой ступени жесткость исходной воды снижается на 70—90 %, и эти фильтры регенерируются при пониженном расходе соли. Фильтры второй ступени регенерируют редко. Регенерацию проводят при повышенном расходе соли. Скорость фильтрования принимают в зависимости от жесткости исходной воды: для фильтров первой ступени 5—25 м/ч, второй ступени до 60 м/ч. Аналогично осуществляется одно- и двухступенчатое водород-катиопи-рование. Регенерация водород-катионитовых фильтров осуществляется 1—1,5%-иым раствором серной кислоты или 5—6 % -иым раствором соляной кислоты. Для получения нужного значения рН обработанной воды можно применить совместное водород-натрий-катионирование (параллельное, последовательное или смешанное). В целях снижения нагрузки на катионитовые фильтры очень жесткую воду желательно предварительно умягчить реагентным методом.

Катионитовый фильтр представляет собой стальной цилиндрический резервуар, в котором на дренажном подслое располагается слой катионита. Фильтрацию осуществляют при давлении до 0,6 МПа. Отечественная промышленность выпускает серийно крупногабаритные катионитовые фильтры, которые рекомендуется использовать при централизованном изготовлении большого количества СОЖ (табл. 3). Для обработки малых объемов воды предприятия сами проектируют и изготовляют компактные цеховые установки.

При глубоком умягчении воды усиливается ценообразование СОЖ, что иногда ограничивает проведение полноценной водоподготовки. Пенообразование уменьшают введением в СОЖ антипенных присадок или с помощью механических пеногасителей (см. гл. X). Жесткость воды определяют стандартными методами, основанными на титровании порции воды 0,1 н, 0,01 н или 0,002 и растворами трилона Б (хелатона, версена, комплексона III).

Обезжелезение воды заключается в удалении из нее ионов двух и трехвалентного железа или железосодержащих органических и неорганических коллоидов и комплексных соединений. Наличие в воде железа может привести к развитию железистых бактерий, использующих в процессе своей жизнедеятельности энергию, выделяемую при окислении закисных соединений в окисные. Предельно допустимая концентрация железа в воде, используемой для приготовления СОЖ, 0,3 мг/л [4], поэтому обезжелезению воды должно быть уделено серьезное внимание.

Методы обезжелезения воды приведены в табл. 4. Выбор метода определяется составом и концентрацией железосодержащих примесей, которые у различных вод варьируются в широких пределах. Часто процесс обезжелезения можно совместить с процессом умягчения. При обработке воды на катионообменных фильтрах одновременно удаляются ионы железа, но органические комплексные соединения этими фильтрами не задерживаются.

Содержание железа в воде определяют методами аналитической химии и визуально — по изменению окраски стандартного мембранного ультрафильтра или колориметрически — по изменению цвета воды после обработки соответствующими реактивами.

Полная деионизация, предусматривающая удаление из воды всех ионных примесей (как катионных, так и анионных), заключается в последовательном фильтровании воды сначала через натрий-катионитовый, а затем через гидроксил-анионитовый фильтры. В гидроксил-аниопитовом фильтре имеющиеся в воде анионы замещаются ионами гидроксила. В натрнй-катионитовом фильтре катионы примесей замещаются на катионы натрия. Возможны многоступенчатые циклы обработки в обоих фильтрах.

Конструкция анионитовых фильтров и режим их работы аналогичны катионитовым фильтрам. Регенерация анионитов осуществляется 2—3 % -ным раствором едкого натра или соды. В качестве анионообменных веществ применяют различные синтетические смолы (АН-1, АН-1Ф, ЭДЭ-10П, АВ-16 и др.).

Последовательная обработка воды в катионитовых и анионитовых фильтрах является радикальным и самым эффективным способом ее полной деионизации.

Дегазация воды и масел. Техническая вода насыщена природными газами, которые в ряде случаев могут отрицательно влиять на процесс приготовления СОЖ. После обработки в водород-катионитовых фильтрах из-за распада бикарбонатов в воде образуется много свободной углекислоты, присутствие в воде даже небольшого количества которой стимулирует размножение анаэробных бактерий, вызывает коррозию оборудования и нейтрализует некоторые компоненты СОЖ. Углекислота может быть удалена из воды аэрацией при комнатной температуре. Аэрацию можно осуществлять дождеванием, фонтанированием, применением пленочных и барботажных дегазаторов.

Присутствие в воде большого количества растворенного или диспергированного кислорода тоже нежелательно, так как кислород может тормозить процесс разбавления в воде некоторых компонентов СОЖ, усиливать окислительное изнашивание инструмента, окислять компоненты СОЖ и мелкодисперсную стружку. Обескислороживание воды осуществляют тремя методами; кипячением с последующим быстрым охлаждением, вакуумной дегазацией, применением химических реагентов-восстановителей. Термическое обескислороживание пока в настоящее время не используют из-за сложности и неизученности метода. Вакуумные дегазаторы применяют при глубоком (до 0,01 мг/л) или частичном обескислороживании, а также при совместном удалении из воды кислорода и углекислоты.

Из химических методов наиболее перспективным является обработка воды гидразином в виде гидразингидрата или его солей. Гидразингидрат при взаимодействии с кислородом окисляется до безвредных веществ (воды и азота) без повышения солесодержания воды. Большое количество растворенных газов удаляется из воды при ее деионизации на ионообменных фильтрах.

После приготовления СОЖ иногда целесообразно насыщать ее кислородом (воздухом) для подавления жизнедеятельности аэробных микроорганизмов и улучшения смазочных свойств. Если обеззараживание воды осуществляют озонированием, то снижение концентрации кислорода до оптимального уровня нужно проводить непосредственно перед введением компонентов. В остальных случаях обескислороживание можно проводить после деионизации воды.

Дегазацию масел осуществляют отфильтровыванием пузырьков воздуха на мелкоячеистых сетках, вакуумированием в специальных камерах, интенсификацией всплывания пузырьков воздуха в ультразвуковом пола.

Обеззараживание воды. Обеззараживание проводится в целях предотвращения заражения СОЖ присутствующими в технической,воде микроорганизмами. Методы обеззараживания подразделяют на основные (табл. 5) и комбинированные, представляющие собой сочетания основных. Выбор метода зависит от объема водоподготовки, типа системы использования СОЖ, свойств разбавляемых в воде концентраторов и экономических соображений. Наибольшую технико-экономическую эффективность обеспечивают комбинированные методы.

Хлорирование — один из самых распространенных методов обеззараживания воды. Для хлорирования используют газообразный хлор, гипохлориты, двуокись хлора, хлорную известь, органические хлор-амины. Обеззараживающее действие хлора обусловлено реакцией хлорноватистой кислоты и гипохлорит—ионов с протоплазмой бактерий, Н| в результате чего последние гибнут. Расход активного хлора составляет 0,5—4 мг/л, однако в этом случае полной стерилизации не происходит и в воде сохраняются некоторые жизнеспособные хлоррезистентные бактерии. Для усиления действия хлора или фиксации его в воде на более длительный срок применяют комбинированные методы, представляющие собой обработку воды хлором совместно с другими бактерицидными препаратами. Наиболее распространенный комбинированный метод — хлорирование с аммонизацией. Метод заключается в добавлении аммиака или солей аммония в обеззараживаемую иоду. Соотношение хлора и аммиака составляет 4: 1 или 5:1.

При использовании комбинированных методов для обеззараживания воды в индивидуальных системах применяют таблетизированные препараты, которые либо содержат активный хлор, либо образуют его при растворении в воде. С помощью таблетизированных препаратов вода полностью стерилизуется в течение 1 ч, начиная с момента их введения. Лучшие из этих препаратов — таблетки хлорамина.

Обеззараживание в централизованных системах целесообразно проводить с помощью хлораторов серии ЛК, выпускаемых Институтом коллоидной химии и химии воды им. Л. В. Думанского АН УССР [25]. Общими недостатками метода являются токсичность хлорреагентов, трудности в их транспортировании и хранении, длительность процесса.

Более перспективным методом является обеззараживание воды озоном, который действует сильнее и быстрее хлора на патогенные бактерии в 15—20 раз, а на споровые формы бактерий в 300—600 раз. Озон токсичен, поэтому его критическая доза не превышает 0,4— 0,5 мг/л. Предполагается, что механизм бактерицидного влияния озона заключается в разрушении ферментов бактерий, что приводит к нарушению обмена веществ клеток и их гибели. На эффект обеззараживания озоном температура и кислотность среды оказывают незначительное влияние. Для озонирования воды можно применять трубчатые озонаторы серии ПО, в которых озон генерируется электросинтезом из воздуха и кислорода (табл. 6). Ввиду дороговизны метода и сложности установок обеззараживать воду озоном рентабельно в централизованных системах приготовления СОЖ. Эффективность использования озонаторов возрастает, если озон применять также для обеззараживания СОЖ в процессе эксплуатации и для обеззараживания сточных вод.

Реагентный метод [4] реализуется путем введения в воду химических соединений, выполняющих роль бактерицидов (гипохлориты, соли тяжелых металлов, соединения ртути, йодистые соединения и др.). Реагентные методы, как и хлорирование, могут оказывать па воду побочное отрицательное действие — способствовать образованию токсичных продуктов. Эти методы малопроизводительны и требуют высокой квалификации обслуживающего персонала, поэтому применяются редко.

Обработка воды ультрафиолетовым (УФ) излучением является высокоэффективным безреагентмым методом обеззараживания. Под действием УФ излучения в течение нескольких минут гибнут все виды спор и бактерий. Максимум бактерицидного действия наступает при длине волны 0,26 мкм. Такое излучение достигается с помощью аргоно-ртутных ламп низкого давления. Однако эти лампы изготовляют мощностью до 60 Вт, поэтому их применяют лишь в небольших установках. Ртутно-кварцевые лампы высокого давления дают размытый спектр длин волн, но мощность ламп достигает 2500 Вт, поэтому бактерицидный эффект их весьма значителен. Характеристики ламп для бактерицидного облучения приведены в табл. 7.

Установки для УФ-обработки лоткового и струйного типов разделяются на установки с непогруженным и погруженным источником излучения. Установки с непогруженным источником конструктивно просты, но имеют низкий КПД вследствие рассеивания излучения и частичного поглощения его отражательными поверхностями. Установки второго типа отличаются высоким коэффициентом использования дозы излучения, но конструктивно сложны. Установки с непогруженным источником целесообразно использовать при небольших порциях обрабатываемой воды, установки с погруженным источником — при централизованном обеззараживании больших объемов воды. Характеристики серийных установок приведены в табл. 8.

Разбавление и диспергирование компонентов СОЖ

Разбавление и диспергирование компонентов СОЖ. Для приготовления СОЖ в базовый растворитель (воду, масло) вводят дозированное количество исходных компонентов и затем их диспергируют или разбавляют. Компоненты могут разбавляться самопроизвольно или принудительно. Самопроизвольное разбавление в растворителях при нормальной или повышенной температуре применяют редко и для ограниченной номенклатуры продуктов. Чаще всего используют различные принудительные способы разбавления (табл. 9), позволяющие ускорить процесс приготовления СОЖ и повысить их качество. СОЖ конкретного

состава приготовляют, как правило, комбинируя несколько основных способов.

Механическое перемешивание осуществляют в баках (резервуарах) с помощью мешалок. Все применяемые мешалки условно подразделяют на быстроходные и тихоходные. К быстроходным относят мешалки, используемые для перемешивания жидкостей в турбулентном и переходном режимах, — листовые, лопастные, винтовые и турбинные (рис. 1).

Тихоходные мешалки (рис. 2) используют при ламинарном перемешивании жидкостей с большой вязкостью. Типичные тихоходные мешалки — якорные (см. рис. 2, а), рамные (см. рис. 2, б), шнековые. Области применения мешалок различных типов приведены в табл. 10. Типы и геометрические размеры механических мешалок регламентирует ГОСТ 20680—75.

Листовые мешалки (см. рис. 1, а) просты в изготовлении и достаточно эффективны при разбавлении в воде легкорастворимых солей I присадок. Вязкость СОЖ не должна превышать 0,05 Па-с. Для рассечения жидкости на отдельные струи в лопастях делают несколько несимметрично расположенных отверстий. При работе вращающихся механических мешалок на поверхности жидкости возникает воронка, глубина которой растет с увеличением частоты вращения мешалки. Чтобы предотвратить образование воронок, у стенок баков (резервуаров), в которых приготовляют СОЖ, устанавливают радиальные отражательные перегородки. Оптимальное число перегородок равно четырем. Диаметр листовых мешалок 500—1800 мм. Частота вращения мешалок в резервуарах без перегородок 0,77—0,48 с"1, а в резервуарах с перегородками 0,48—0,97 с"1.

Лопастные мешалки (см. рис. 1, б) применяют для перемешивания и эмульгирования СОЖ средней вязкости. Размер лопастей составляет 0,6—0,7 диаметра резервуара. Высота лопасти берется равной 0,25 ее размаха. Недостатком лопастных мешалок является слабая интенсивность перемешивания и грубое эмульгирование жидкостей.

Винтовые (пропеллерные) мешалки (см. рис. 1, в) находят очень широкое применение для перемешивания синтетических СОЖ, суспензий и различных эмульсий. Изготовляются двух-, трех- и четырех-лопастные мешалки с изогнутыми лопастями и с лопастями постоянного наклона. Винтовые мешалки следует устанавливать в резервуарах только с выпуклым днищем; при плоском днище в резервуаре образуются застойные зоны. Для пенящихся жидкостей частота вращения мешалки составляет 1,5—6,5 с"1. В остальных случаях частоту вращения можно повысить до 16 с.

Турбинные мешалки применяют для приготовления жидкостей различных вязкостей, для быстрого растворения и эмульгирования компонентов, для приготовления тонкодисперсных суспензий. Турбинные мешалки работают по принципу центробежного насоса, т. е. всасывают жидкость в середину и за счет центробежной силы выбрасывают ее к периферии. Частота вращения мешалок очень велика —до 35 с"1. Турбинные мешалки снабжены лопастями и имеют четко очерченный ротор. В зависимости от конструкции они разделяются на открытые и закрытые.

Открытая мешалка (рис. 1, г) представляет собой диск с шестью радиальными плоскими лопастями. Турбинные закрытые мешалки в отличие от открытых имеют плоские лопасти конической формы (по ГОСТ 20680—75 угол при вершине составляет 22° 30'). Лопасти с обеих сторон закрыты коническими дисками (см. рис. \,д). Закрытые мешалки используют для подачи газа в перемешиваемую жидкость. Диаметр турбины обычно принимают равным 0,25—0,33 диаметра резервуара. Турбинные мешалки устанавливают на вертикальных валах по оси резервуара.

Якорные и рамные мешалки применяют для перемешивания вы-соковязких масел, эмульсолов, концентраторов, для приготовления застывающих жидкостей. Форма якорной мешалки повторяет форму днища резервуара, частота вращения якорных и рамных мешалок невелика.

Для приготовления небольшого количества объемов СОЖ широкое распространение получили аппараты, представляющие собой открытые сверху баки, на которых закреплены переносные мешалки с фланцевым электродвигателем. Мешалки закрепляют струбциной на боковой стенке бака или устанавливают на специальных кронштейнах. Мощность серийно выпускаемых переносных мешалок для баков объемом до 0,63 м3 составляет 0,4 кВт, для баков объемом до 4 м:| — 1,1 кВт [6]. Для перемешивания высоковязких сред применяются переносные мешалки, для привода которых используют мотор-редуктор с устано-. вочной мощностью 2,2 кВт.

Перемешивание большого количества СОЖ осуществляется на несерийных установках, оснащенных одной или несколькими мешалками.

Рекомендации по проектированию перемешивающих установок приведены в работе [6].

К механическим перемешивающим устройствам относят также вибрационные мешалки (рис. 3), обеспечивающие интенсивное перемешивание жидкости по всему объему резервуара любой формы, при этом даже в углах прямоугольных резервуаров не образуются застойные зоны. В вибрационных мешалках рабочими органами являются диски, совершающие в жидкости возвратно-поступательное движение. Регулируя частоту пульсаций дисков, можно добиться требуемой скорости приготовления СОЖ.

Акустический способ диспергирования широко применяют для приготовления высококачественных эмульсий и суспензий. Разбавление и диспергирование компонентов СОЖ осуществляется при прохождении через жидкость упругих механических колебаний различных частот и мощностей. Выбор оптимальной частоты колебаний (инфразвуковой, звуковой или ультразвуковой) зависит от физико-технических свойств растворителя и исходных компонентов, от требований к тонкости диспергирования и от объема обрабатываемой жидкости. Для приготовления тонкодисперсных эмульсий чаще применяют колебания ультразвукового спектра. При изготовлении большого количества СОЖ и при вязких растворителях экономичнее Использовать звуковой или инфразвуковой спектр.

Источниками акустических колебаний являются гидродинамические, магнитострикционные и пьезокерамические излучатели.

Гидродинамические излучатели — наиболее простые и экономичные источники акустических колебаний преимущественно ультразвукового спектра частот. Различают излучатели пластинчатого и роторного типов. В излучателях пластинчатого типа струя жидкости, вытекающая с большой скоростью из щелевндного сопла, ударяет в острые кромки консольных металлических пластин. Под действием струи пластины теряют устойчивость, изгибаются, что приводит их в колебательное движение. При этом в среде генерируются акустические колебания.

Известно много конструкций излучателей пластинчатого типа. Предпочтение и последние годы отдается излучателям со сложной формой резонатора. Схема такого излучателя показана на рис. 4. Излучатель состоит из корпуса /, к которому крепится патрубок 8 с соплом 2, осуществляющим плавный переход жидкости в небольшое диаметральное отверстие. На сопло 2 устанавливается держатель 7, с внешней стороны которого находится первый многостержневой резонатор 6, а на внутренней — сферический отражатель 3. На резонаторе 6 винтами 4 крепят второй многостержневой резонатор 5. Резонаторы расположены так, что в радиальном направлении стержни одного из них соответствуют прорезям другого. Компоненты СОЖ подаются через патрубок 8 под давлением 1—1,2 МПа в сопло 2. Вытекая из сопла, они ударяются в отражатель 3, а затем в резонаторы. Вибрируя с высокой частотой, резонаторы возбуждают в СОЖ мощные ультразвуковые колебания широкого спектра.

Наша промышленность выпускает аппараты типа УГС, представляющие собой блок пластинчатых гидродинамических излучателей. Каждый излучатель имеет щелевидное сопло, резонансную пластину и вторичный резонатор. Аппараты могут устанавливаться на напорном трубопроводе установки для приготовления СОЖ. Характеристики аппаратов приведены в табл. 11.

Гидродинамические излучатели пластинчатого типа настолько просты по конструкции, что могут быть самостоятельно изготовлены любым предприятием.

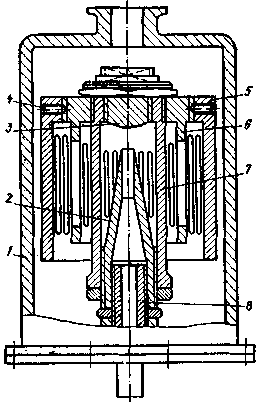

Гидродинамический излучатель роторного типа представляет собой жидкостную сирену. Акустические колебания звуковых частот создаются при периодическом перекрытии пазов в статоре зубцами вращающегося ротора. Излучатель генерирует колебания большой мощности, поэтому используется для перемешивания вязких жидкостей или для диспергирования твердых компонентов. В нашей стране Таллинским машиностроительным заводом им. Лауристина выпускаются роторные излучатели типа ГАРТ. Простейший из них — аппарат

ГАРТ-ПРл — позволяет в 1 ч приготовлять 2,5 мл СОЖ на базе высоковязких и твердых компонентов.

Схема типовой цеховой установки для приготовления тонкодисперсных эмульсий на основе гидродинамического излучателя пластинчатого типа показана на рис. 5. Установка состоит из трех баков с электроприводами и гидравлической системой. Бак 9 для воды емкостью 1200 л представляет собой цельносварную конструкцию со съемной крышкой. Вода в бак поступает через клапан 8. Бак снабжен поплавковым датчиком 19 и запирающим устройством 7 для контроля нижнего и верхнего уровней воды. В нижней части бака имеются термосигнализаторы \10 и //и змеевик для подогрева воды. Термосигнализатор // подает команду электромагнитному клапану 26, который открывается для ! подачи пара при температуре воды в баке 50 °С и закрывается при температуре воды 80 °С. По командам термосигнализатора 10 отключаются насосы 20 и 22 при температуре воды в баке ниже 45 °С.