Курсовые работы / Примеры / Пример офрмления

.doc

ВВЕДЕНИЕ

Задачи по управлению явлением или процессом, возникающие в деятельности человека, обширны и многообразны.

Управление можно определить как совокупность действий, обеспечивающих проведение любого процесса в целях достижения определенных результатов.

Все процессы в управлении носят общие закономерности, независящие от конкретных целей и объектов управления. Любой процесс управления выполняется с помощью технических устройств. Элементы связаны друг с другом посредством передаваемых сигналов. Состояние объекта в каждый момент времени характеризуется его выходными параметрами.

Системы автоматического управления создаются для того, чтобы автоматически, без непосредственного участия человека, поддерживать необходимый режим работы различных обслуживаемых этими автоматами объектов. Системы автоматического управления самостоятельно, без вмешательства извне либо поддерживают постоянной, либо изменяют по заранее заданному закону одну или несколько физических величин, характеризующих процессы, протекающие в обслуживаемых объектах.

Управляемый процесс может определяться рядом параметров и их соотношениями. В простых случаях управляемый процесс может достаточно полно определятся одним параметром. Системы для управления такими процессами носят название локальных систем автоматики – это системы автоматики, предназначенные для решения одной функциональной задачи, для управления одним устройством или для управления или сигнализации одного параметра.

Автоматизация средств автоматического взвешивания, дозирования и регулирования сыпучих материалов в химической, металлургической промышленности и других производственных процессов позволила решить проблему в развитии и усовершенствовании весодозировочной техники в связи с возможностью управления технологическими процессами по оптимальным режимам загрузки всех компонентов в требуемом отношении. Значения этих параметров можно определить, анализируя качество материалов, обрабатываемых по определенной программе вычислительными машинами или показателями температуры, расхода и давления.

Система автоматического регулирования расхода сыпучих материалов предназначена для непрерывной поддержки постоянства весового расхода сыпучих материалов. В общем, она регулирует, измеряет и контролирует процесс дозировки сыпучих материалов.

При оптимальном процессе дозирования обеспечивается качественная продукция за минимальное время с максимальной скоростью (ускорением).

Весовые дозаторы - наиболее усовершенствованные средства автоматизации дозирования, характеризующиеся многообразием питателей и грузоприемных устройств для различных сыпучих материалов и жидкостей, пневматических и электрических весовых (чувствительных) элементов (датчиков), исполнительных механизмов и систем контроля, сигнализации и регулирования с унифицированными входными и выходными сигналами.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Целью курсового проекта является разработка и проектирование системы автоматического контроля давления нефти. Система автоматического контроля нефти предназначена для автоматического установления нефтяного давления, в соответствии с требованиями технологии ее дальнейшей обработки.

Данная система реализует следующие функции:

-

Определение значения давления нефти на данном участке технологического процесса;

-

В случае несоответствия установление требуемого значения давления нефти.

Технологическая схема автоматической системы контроля давления нефти представлена на рисунке 1.

1 – микропроцессор; 2 – усилитель; 3 – реле; 4 – насос; 5 – датчик давления; 6 – электрозадвижка.

Рисунок 1 – технологическая схема системы автоматического контроля давления нефти

Технологические параметры системы автоматического контроля давления нефти представлены в таблице 1.

Таблица 1 – Технологические параметры системы автоматического контроля давления нефти

|

Производительность по перерабатываемой нефти |

60000 тонн/год |

|

Производительность по нефти |

8250 кг/час |

|

Производительность по г/конд |

6500 кг/час |

|

Режим работы установки |

непрерывный |

|

Рабочее давление в установке, избыточное |

не более 0,02 МПа |

|

|

|

|

Установленная электрическая мощность |

70 кВт |

|

Потребляемая электрическая мощность летом |

40* кВт |

|

Потребляемая электрическая мощность зимой |

55* кВт |

|

|

|

|

Количество обслуживающего персонала |

2 чел/см. |

|

Конструкционный материал основных аппаратов |

сталь 12Х18Н10Т |

|

Система охлаждения |

воздушная с принудительным нагнетанием воздуха и созданием турбулентного потока |

|

Оснащение системой противоаварийной защиты |

в соответствии с требованиями ПБ 09-540-03 |

|

Вес основного оборудования |

7,5 т |

|

Площадь установки |

90 м2 |

|

Функции системы автоматического управления |

автоматическое управление техпроцессом; представление текущих параметров процесса в виде наглядной мнемосхемы; вывод, накопление и визуализация данных; управление аппаратами, изменение параметров и переключение на ручной режим управления; |

|

Срок службы установки |

10 лет |

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор и расчёт передаточных функций элементов локальной системы

управления

В данном курсовом проекте рассматривается система управления с обратной связью. Для управления этой системой необходимо измерить контролируемый параметр, определить величину отклонения от заданного значения и сформировать управляющее воздействие в соответствии с заданным алгоритмом.

2.1.1 Выбор и расчёт передаточной функции микропроцессора. В настоящее время микропроцессоры получили широкое применение в системах контроля и управления. Не стали исключением и системы, связанные с переработкой нефти. Так как рассматриваемая система является универсальной, т.е. способна регулировать давление поступающей нефти везде, где это может потребоваться, то с использованием микропроцессора станет возможным формирование различных значений контролируемой величины и изменение алгоритма формирования управляющего воздействия.

Итак, для данной системы был выбран контроллер PXH9 Motorized Valve Control, так как данный контролер имеет наиболее широкие возможности и является наиболее функциональным контроллером данной серии.

Рисунок 2 – Контроллер PXH9 Motorized Valve Control.

Технические характеристики контроллера IRC-860:

напряжение питания, В 100, 240;

производимая мощность, Вт 26;

выходное напряжение,В 12;

ударопрочный корпус

габаритные размеры, мм 96×96×70;

масса, кг 7,2.

Передаточная функция контроллера стандартна и равна:

![]() (1)

(1)

2.1.2 Выбор и расчёт передаточной функции усилителя.

В рассматриваемой системе усилитель предназначен для усиления управляющего сигнала (напряжения) до значения, являющегося рабочим для насоса.

Итак, передаточная функция равна отношению выходной величины к входной величине:

![]() (2)

(2)

где Uвых.к. – выходное напряжения контроллера, равное 12 В.

Uп.н. – напряжения питания насоса, равное 220 В.

![]() (3)

(3)

2.1.3 Выбор и расчёт передаточной функции насоса. Выбор насоса производился из перечня насосов представленных в таблице 2.

Таблица 2 – параметры нефтяных насосов

|

Типоразмер насоса |

Диаметр рабочего колеса, мм |

Параметры насоса |

Z |

d1 |

d2 |

Масса |

|

|

Расход, м3/ч |

Напор, МПа |

|

|

кг |

|||

|

4НК-5х1 |

220 |

500 |

0,60 |

6 |

0.25 |

0.3 |

590 |

|

4НК-5х1 |

208 |

500 |

0,52 |

6 |

0.25 |

0.3 |

560 |

|

4НК-5х1 |

192 |

450 |

0,46 |

6 |

0.25 |

0.3 |

560 |

|

4НК-5х1 |

180 |

450 |

3,8 |

6 |

0.25 |

0.35 |

510 |

|

5НК-5х1 |

275 |

700 |

1,08 |

5 |

0.31 |

0.35 |

880 |

|

5НК-5х1 |

250 |

700 |

8,8 |

5 |

0.31 |

0.35 |

810 |

|

5НК-5х1 |

225 |

600 |

7,1 |

5 |

0.31 |

0.35 |

690 |

|

5НК-9х1 |

210 |

700 |

5,4 |

5 |

0.35 |

0.4 |

610 |

|

5НК-9х1 |

200 |

700 |

4,7 |

5 |

0.35 |

0.4 |

600 |

|

5НК-9х1 |

190 |

650 |

4,4 |

5 |

0.35 |

0.4 |

600 |

|

5НК-9х1 |

180 |

650 |

3,8 |

4 |

0.35 |

0.4 |

580 |

|

5НК-9х1 |

170 |

600 |

3,4 |

4 |

0.35 |

0.4 |

530 |

|

6НК-6х1 |

305 |

900 |

12,5 |

4 |

0.44 |

0.51 |

920 |

|

6НК-6х1 |

280 |

900 |

10,3 |

4 |

0.44 |

0.51 |

850 |

|

6НК-6х1 |

250 |

750 |

8,3 |

4 |

0.44 |

0.51 |

800 |

|

6НК-9х1 |

240 |

1200 |

6,5 |

4 |

0.5 |

0.55 |

800 |

|

6НК-9х1 |

235 |

1050 |

6,6 |

4 |

0.5 |

0.55 |

800 |

|

6НК-9х1 |

225 |

1050 |

5,9 |

4 |

0.5 |

0.55 |

670 |

|

6НК-9х1 |

215 |

950 |

5,5 |

3 |

0.55 |

0.61 |

670 |

|

6НК-9х1 |

205 |

950 |

4,8 |

3 |

0.55 |

0.61 |

600 |

|

6НК-9х1 |

195 |

900 |

4,5 |

3 |

0.55 |

0.61 |

600 |

Итак, исходя из габаритных размеров и потребляемой мощности наиболее подходящим насосом является 6НК-6х1.

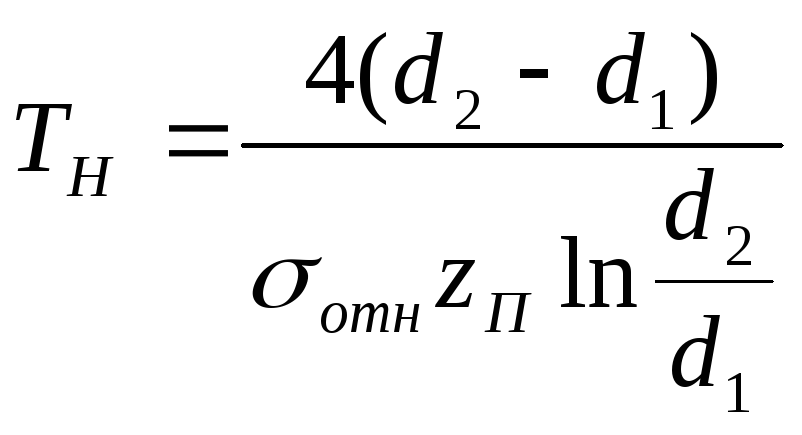

Передаточная функция насоса определяется следующим образом:

![]() ,

(4)

,

(4)

где kн – коэффициент усиления насоса, который определяется как:

![]() ,

(5)

,

(5)

где Qном – номинальное значение расхода (м3/ч);

рном – номинальное значение напора жидкости (МПа);

Тн – постоянная времени насоса, равная:

(6)

(6)

где d1 – входной диаметр насоса (м);

d2 – выходной диаметр насоса (м);

zП – число лопаток;

σотн - относительная скорость потока (м/с) (для данного насоса равна 9)

Получим:

![]() (7)

(7)

(8)

(8)

Итак, выражение для передаточной функции насоса:

![]() (9)

(9)

2.1.4 Выбор и расчёт передаточной функции электрозадвижки. Обычно в системах, подобных проектируемой используется электрозадвижка, устанавливаемая в точке выхода нефти из данной системы. Её характеристика, так как она может находиться в открытом и закрытом состоянии будет иметь вид характеристики типа «идеальное реле». Эта характеристика представлена на рисунке 3.

Рисунок 3 – Характеристика элекрозадвижки.

Здесь В – напряжение срабатывания электрозадвижки, равное 24 В, А – её рабочий ход, равный диаметру трубы нефтепровода, который составляет 0,51 м.

![]() ;

;

![]() (10)

(10)

2.1.5 Выбор и расчёт передаточной функции датчика давления. После проведенного анализа датчиков, исходя из технического задания и параметров системы, в качестве датчика обратной связи был выбран тензодатчик ВМИУ. 408854.003.

Он предназначен для непрерывного преобразования давления (силы) в электрический выходной сигнал.

Технические характеристики:

— диапазон преобразуемой силы, Н 0…607;

— диапазон выходного сигнала, В 0…6,25;

— рабочий диапазон температуры окружающей среды, ОС -50…+80;

— напряжение питания, В 6,25;

— сопротивление моста, Ом 350 2,5

Найдем передаточную функцию тензодатчика:

WД(p)=kД (11)

Коэффициент kД определим как отношение выходного сигнала устройства к входному:

![]() ;

(12)

;

(12)

где: UД – напряжение на выходе тензодатчика, В;

Q – масса мела, действующая на датчик, кг.

Таким образом, получили:

![]()

2.3 Структурная схема автоматической системы контроля давления нефти.

Структурная схема автоматической системы контроля давления нефти представлена на рисунке 4.

Рисунок 4 – Структурная схема автоматической системы контроля давления нефти

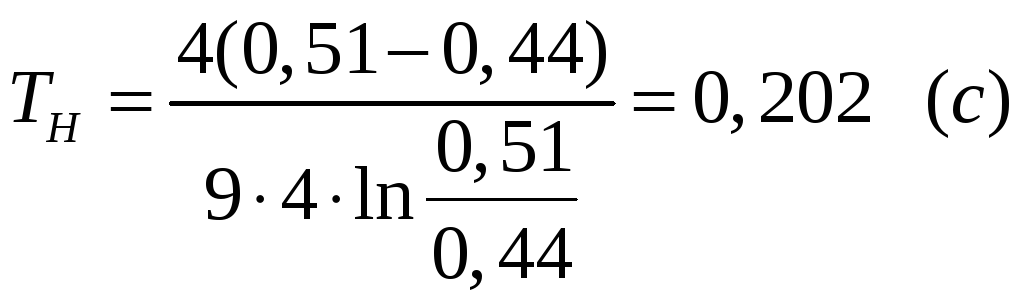

Найдем общую передаточную функцию для всей автоматической системы контроля давления нефти.

(13)

(13)

После преобразования выражения (13) получим:

![]() (14)

(14)

3 РАСЧЁТ ДАТЧИКА ОБРАТНОЙ СВЯЗИ ЛОКАЛЬНОЙ

СИСТЕМЫ УПРАВЛЕНИЯ

В качестве датчика обратной связи был выбран тензодатчик ВМИУ.408854.003, он предназначен для непрерывного преобразования давления (силы) в электрический выходной сигнал.

Рисунок 5 – Трубчатый чувствительный элемент

При напряжении чувствительный элемент сжимается, причем в соответствии с коэффициентом Пуассона одновременно увеличивается его периметр. Тензорезисторы, наклеенные на чувствительный элемент в области однородного силового поля, включают в схему моста Уитстона так, что в двух противоположных его плечах оказываются тензорезисторы, решетки которых направлены вдоль оси стержня или перпендикулярно ей.

Кроме тензорезисторов, в схему моста Уитстона входят дополнительные схемные элементы, служащие для компенсации различных зависящих от температуры эффектов, таких, например, как нестабильность нуля, изменение модуля упругости и теплового расширения материала чувствительного элемента, изменения чувствительности тензорезистора, а также линеаризации характеристики динамометра.

Выходное напряжение пропорционально относительной деформации, а последняя, в соответствии с законом Гука, пропорциональна нагрузке стержня.

Технические характеристики тензорезистора ВМИУ.408854.003:

— диапазон преобразуемой силы, Н 0…607;

— диапазон выходного сигнала, В 0…6,25;

— рабочий диапазон температуры окружающей среды, ОС -50…+80;

— напряжение питания, В 6,25;

— сопротивление моста, Ом 350 2,5

В динамометрах всегда используют схемы моста Уитстона, содержащие, как минимум, четыре активных тензорезистора. В мощных или сложных динамометрах может оказаться целесообразным использование в одной измерительной цепи большего числа тензорезисторов. Сопротивление моста в выпускаемых динамометрах составляет от 120 до 600 Ом, в отдельных случаях—до 4000 Ом. Наиболее благоприятным значением сопротивления моста следует считать 350 Ом, так как при этом в наилучшей степени достигается компенсация влияния на результат измерения утечек изоляции кабеля и сопротивления жил, что бывает на практике.

Электрическая мощность моста определяется:

![]() ;

(15)

;

(15)

где: U – напряжение питания, равное напряжению в диагонали моста, В;

R – сопротивление моста, R=350 Ом.

Мощность механических воздействий равна:

![]() ;

(16)

;

(16)

где: S – деформация чувствительного элемента, S=0.18 мм;

g – ускорение свободного падения, g=9.81 м/с2;

Q – расход нефти, кг/с;

следовательно, характеристика тензодатчика имеет вид:

![]() ;

(17)

;

(17)

![]() (18)

(18)

Р исунок

4 – Характеристика тензодатчика

исунок

4 – Характеристика тензодатчика

Для суммирования или вычитания отдельных сил можно включать большее число тензорезисторов, соединенных последовательно и (или) группами. Таким образом, можно определить, например нагрузку на платформу электромеханических весов, опирающуюся на четыре динамометра, не зависимо от ее распределения. В этом случае линейность и равенство чувствительностей отдельных динамометров имеют решающее значение для общей точности установки.

Для воспроизведения измеренных значений к тензорезисторным динамометрам можно подключать простейшие показывающие приборы или приборы высокой точности, а также регистрирующие приборы, регулирующие и управляющие устройства вплоть до сложных установок для электронной обработки данных.

4 РАСЧЁТ УСТОЙЧИВОСТИ

4.1 Определение устойчивости автоматической системы контроля давления нефти по критерию устойчивости Найквиста.