1 Расширенное техническое задание

-

Назначение лсау

В данной курсовой работе рассмотрим локальную систему автоматического управления паротурбинным генератором, на основе конденсационной турбины, - программно-технический комплекс систем автоматического регулирования паротурбинным генератором, является информационно – управляющим комплексом, рассчитанным на длительное непрерывное функционирование в режиме реального времени, и предназначенным для регулирования основного и вспомогательного оборудования парогенераторов во всех режимах эксплуатации энергоблока.

Основной задачей является автоматическое регулирование и логическое управление запорной и регулирующей арматурой, а также контроль технологических параметров энергоблока, осуществляемый путем формирования по определенному закону управляющих воздействий на исполнительный механизм.

Данные установки повышают эффективность производства энергии и позволяют добиться большей экономичности промышленных установок.

Отрасли промышленности, в которых применяется локальная система автоматического управления паротурбинным генератором: химическая промышленность, пищевая промышленность, независимое производство электроэнергии, обрабатывающая промышленность и цементные заводы, нефтяная, газовая и нефтехимическая промышленность нефтепереработка, шахты и металлургические заводы, сахарная и маслоэкстракционная промышленность, энергоснабжение/теплоснабжение, деревообрабатывающая/целлюлозно – бумажная промышленность.

Области применения ЛСАУ паротурбинным генератором: электростанции, работающие на биомассе, промышленные электростанции, когенерация/районные отопительные котельные, расширение природного газа/ГРС, ГРП, геотермальные станции, утилизация тепловой энергии промышленных производств, механический привод, судоходство, мусоросжигающие заводы, солнечные электростанции.

-

Состав лсау

Рассматриваемая ЛСАУ состоит из котельного агрегата, который вырабатывает свежий (острый) пар, идущий по паропроводу и попадающего на рабочие лопатки паровой турбины. При расширении, кинетическая энергия пара превращается в механическую энергию вращения ротора турбины, который расположен на одном валу с электрическим генератором. Отработанный пар из турбины направляется на ротор в конденсатор, в котором, охладившись до состояния воды путем теплообмена с циркуляционной водой пруда – охладителя направляется обратно в котельный агрегат при помощи насоса, а ваттметр в обратной связи сравнивает значения мощности и передает на микропроцессор, содержащий сравнивающее и задающее устройство.

-

Функциональная схема

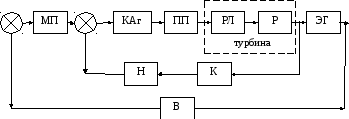

Рассмотрим структурную схему системы автоматического регулирования паротурбинным генератором во всех режимах эксплуатации энергоблока, представленную на рисунке 1.

МП

– микропроцессор; КАг – котельный

агрегат; ПП – паропровод; РЛ – рабочие

лопатки; Р – ротор турбины; ЭГ –

электрический генератор; К – конденсатор;

Н – насос; В – ваттметр

МП

– микропроцессор; КАг – котельный

агрегат; ПП – паропровод; РЛ – рабочие

лопатки; Р – ротор турбины; ЭГ –

электрический генератор; К – конденсатор;

Н – насос; В – ваттметр

Рисунок 1 – Функциональная схема ЛСАУ

-

Технические требования

Разрабатываемая локальная система управления паротурбинным генератором должна обладать следующими техническими характеристиками:

- давление пара, Мн/м2 13-14

- рабочая температура пара, 0С 540-560

- производительность парогенераторов, т/ч 1600-4600

- мощность турбогенератора, МВт 500-1380

- расход воды, м2/сек 30

- удельный расход топлива, г/кВт*ч 340

- частота электрического тока, Гц 50

- время работы паровой турбины, ч 100 тыс.

- перерегулирование, % 0 - 25

- время управления, с 70 - 90

-

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор электрического генератора

Турбогенератор — неявнополюсный синхронный генератор, предназначенный для выработки электрической энергии в работе от паровой или газовой турбины при высоких скоростях вращения ротора (3000, 1500 об/мин.)

Турбогенераторы имеют цилиндрический ротор. Выпускаются с 2p=2, 2p=4, следовательно имеют высокие частоты вращения. Изготовление турбогенераторов явно полюсной конструкции невозможно по условиям механической прочности.

В данной конструкторской разработке представлен парогенератор типа ТВВ-Ю00-4Уз, мощностью 100 МВт, весом 321.2 т, а длина корпуса составляет 15 м. Производительность парогенератора, согласно расширенному техническому заданию 1600 – 46010 т/ч.

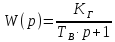

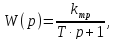

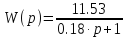

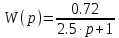

Передаточная

функция генератора в общем виде:

где ТВ – постоянная времени обмотки возбуждения, с

КГ – коэффициент усиления генератора по напряжению

По техническим характеристикам постоянная времени обмотки возбуждения турбогенератора составляет 0.957 с, а коэффициент усиления генератора по напряжению КГ=3. С учетом приведенных значений передаточная функция генератора имеет вид:

2.2 Выбор турбины

Паровая турбина — это тепловой двигатель непрерывного действия, в ло-

паточном аппарате которого потенциальная энергия сжатого и нагретого водяного пара преобразуется в кинетическую, которая в свою очередь совершает механическую работу на валу.

Поток водяного пара поступает через направляющие аппараты на криволинейные лопатки, закрепленные по окружности ротора, и, воздействуя на них, приводит ротор во вращение.

Паровая турбина является одним из элементов паротурбинной установки (ПТУ). Отдельные типы паровых турбин также предназначены для обеспечения потребителей тепла тепловой энергией.

Паровая турбина и электрогенератор составляют турбоагрегат.

Рассмотрим паровую турбину работающими с цилиндрами высокого давления, к этому типу относится турбина К – 1000 – 1500 – 2, масса данной турбины составляет 20 т, частота вращения ротора которой составляет 2645 – 3500 об/мин, выдаваемая мощность 3000 – 11600 кВт, рабочие лопатки исполнены из следующих материалов, представленных в таблице 1.

Таблица 1 –Материал рабочих лопаток

|

Номер ступени |

Материал |

|

1 – 6, 8, 10 |

Стальной сплав |

|

7, 9 |

Титановый сплав |

|

Хвостовое крепление |

|

|

1 – 7 |

Зубчатый хвост |

|

8 - 10 |

Елочный хвост |

|

1 - 5 |

Постоянный профиль по высоте |

|

6 - 10 |

Переменный профиль по высоте |

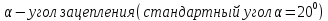

В общем виде передаточная функция турбины имеет следующий вид:

где

r – расстояние до управляющего органа, м

l – перемещение управляющего органа, мм

ω – угловая скорость вращения вала турбины, об/мин

а – скорость распространения парового удара, м/с

VП – скорость движения пара, м/с

γП – парадинамическое давление, МПа

η – коэффициент трения

Т0 – постоянная времени турбины, с

Так как данная система автоматического управления паротурбинным генератором является системой постоянного действия, то резких ударов пара не наблюдается, следовательно, можем сделать вывод, что скорость удара пара приравнивается к скорости движения пара.

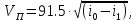

Следовательно, VП=a=1760.46 м/с.

Величина парадинамического давления составляет γП= 13МН/м2, постоянная времени турбины T0=10 c, коэффициент трения пара η=0.75, расстояние от турбины по парогенератора составляет 20 м.

2.3 Выбор паропровода

Паропровод – это запаздывающее звено системы. Если, например, рассматривается транспортный перенос скалярной субстанции в паропроводе постоянного сечения и длиной L, то математическая модель динамики переноса может быть представлена в переменных “вход-выход” следующей трансцендентной передаточной функцией (передаточной функцией идеального запаздывающего звена):

где T(L, s) – изображение по Лапласу сигнала на выходе из паропровода

T(0, s) – изображение по Лапласу сигнала на входе в паропровод

t – постоянная запаздывания (время транспортировки), с

где L – длина паропровода, м

VП – скорость течения пара, м/с

где i0 – начальная энтальпия пара, кДж/кг

i1 – конечная энтальпия пара, кДж/кг

Согласно данной технической установке управления паротурбинным генератором, имеем следующие технические характеристики паропровода: i0=2770 кДж/кг, i1=2400 кДж/кг, диаметр паропровода составляет 1200 мм, расход рабочего пара 3500 кг/ч или 30 м3/ч, расход охлажденной воды 1800 т/ч, площадь поперечного сечения паропровода составляет 1.1304 м2, площадь прохода при максимально открытой заслонке Smax=1.1275 м2.

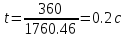

Следовательно,

постоянная запаздывания имеет значение:

При максимальном расходе время будет минимальным:

где Sтр – площадь поперечного сечения паропровода, мм2

Коэффициент усиления определяется как отношение давления Pmax к площади прохода при максимально открытой заслонке Smax:

где Pmax – значение максимального давления, МН/м2

Smax – площадь прохода при максимально открытой заслонке, м2

Упрощения

расчетов паропровода можно также

представить в виде резервуара с паром,

как апериодического звена первого

порядка:

где  – постоянная времени звена

– постоянная времени звена

С учетом рассчитанных коэффициентов передаточная функция паропровода

2.4 Выбор котельного агрегата

Котлоагрегат, котельный агрегат, конструктивно объединённый в единое

целое комплекс устройств для получения под давлением пара или горячей воды за счёт сжигания топлива. Главной частью котлоагрегата являются топочная камера и газоходы, в которых размещены поверхности нагрева, воспринимающие тепло продуктов сгорания топлива (пароперегреватель, водяной экономайзер, воздухоподогреватель). Элементы котлоагрегата опираются на каркас и защищены от потерь тепла обмуровкой и изоляцией. Котлоагрегаты применяются на тепловых электростанциях для снабжения паром турбин; в промышленных и отопительных котельных для выработки пара и горячей воды на технологические и отопительные нужды; в судовых котельных установках. Конструкция котлоагрегата зависит от его назначения, вида применяемого топлива и способа сжигания, единичной паропроизводительности, а также от давления и температуры вырабатываемого пара.

Котлоагрегат для энергоблока мощностью 500 - 1380 Мвт представляет собой сооружение высотой более 50 - 360 м, в плане занимает площадь порядка 1 - 3 тыс. м2. На сооружение такого котлоагрегата расходуется около 4,5 - 7 тыс. т металла, примерно 1/3 этого количества приходится на трубные системы, работающие под давлением 13-14 Мн/м2. КПД котлоагрегата превышает 90%.

Температура первичного нагрева 585-5650С, температура вторичного перегрева 5700С, номинальное значение паропроизводительности 1600-4600 т/ч, давление пара 13-14 МН/м2 (кг*с/см2). Удельный вес перерабатываемого пара составляет 2500 г/м3, максимальный расход пара 30 м3/ч.

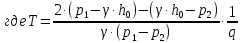

Передаточная функция в общем виде запишется следующим образом:

γ – удельный вес пара, кг/м3

h0 – максимальная высота подъема пара, м

q – максимальный расход пара, м3/с

2.5 Выбор насоса

Насос — проточная гидравлическая машина, служащая для перемещения и

создания напора жидкостей всех видов, механической смеси жидкости с твердыми и коллоидными веществами или сжиженных газов. Следует заметить, что машины для перекачки и создания напора газов (газообразных жидкостей) выделены в отдельные группы и получили название вентиляторов и компрессоров. По принципу действия и конструкции насосы подразделяются на: импеллерные (ламельные) насосы, пластинчатые (шиберные) самовсасывающие насосы, центробежно-шнековые (дисковые) насосы, винтовые (шнековые), поршневые, центробежные, осевые, вихревые, роторные, струйные, перистальтические, мембранные, абсорбционные, тараны, магниторазрядные.

В качестве рассматриваемого насоса примем насос ПТА- 3800 – 20, массой 7150 кг, габаритные размеры которого: длина – 2380 м, ширина – 1875 м, высота – 1880 м, срок службы не менее 30 лет, напор пара 215 м, потребляемая мощность 24502 кВт.

Расход рабочей жидкости, то есть воды для образования рабочего объема пара в 4600 м3 составляет 1800 т/ч. Количество лопастей насоса примем равным 3.

Представлена передаточная функция насоса в общем виде:

где  - коэффициент передачи насоса

- коэффициент передачи насоса

z – число лопастей

-

постоянная времени насоса

-

постоянная времени насоса

где V – рабочий объем, т/ч

- расход жидкости

- расход жидкости

2.6 Выбор теплообменного конденсатора

Конденсатор, аппарат для осуществления перехода вещества из газообразного (парообразного) состояния в жидкое или твёрдое. Широко используется в химической технологии, в теплоэнергетических и холодильных установках для конденсации рабочего вещества, в испарительных установках для получения дистиллята, разделения смесей паров и т. д. Конденсация пара в конденсаторе происходит в результате соприкосновения его с поверхностью твёрдого тела (поверхностные конденсаторы) или жидкости (контактные конденсаторы), имеющих температуру более низкую, чем температура насыщения пара при данном давлении. Конденсация пара сопровождается выделением тепла, затраченного ранее на испарение жидкости, которое должно отводиться какой-либо охлаждающей средой.

В поверхностных конденсаторах нет прямого контакта конденсата с охлаждающей водой, поэтому они применяются для любых систем прямого и оборотного охлаждения, в том числе и с охлаждением морской водой.

В корпусе поверхностного конденсатора установлены трубные доски , в отверстия которых завальцованы тонкостенные трубки . Охлаждающая поверхность конденсатора образуется совокупностью поверхностей трубок, называемых «трубными пучками». Трубки выполняются из латуни или нержавеющей стали, они имеют, как правило, диаметр 24-28 мм и толщину 1-2 мм. Места вальцовки — основной путь попадания примесей в конденсат. Пространство между трубными досками и боковыми стенками конденсатора представляют собой водяные камеры и могут быть разделены перегородками на несколько отделений. Охлаждающая циркуляционная вода подводится под напором через патрубок к нижнему отсеку водяной камеры, проходит по трубкам в поворотную камеру, проходит по другому пучку трубок и удаляется через патрубок. При этом вода нагревается примерно на 10 °C. Такой конденсатор называется двухходовым.

Пар входит в конденсатор через горловину цилиндра низкого давления турбины, попадает на холодную поверхность трубок, конденсируется, стекает вниз и скапливается в сборнике конденсата, откуда откачивается конденсатными насосами. Большая часть пара (свыше 99 %) конденсируется в зоне массовой конденсации, куда проникает сравнительно мало воздуха. Температура насыщенного пара не превышает обычно 50-60 °С. В зоне охлаждения парциальное давление пара меньше и температура паровоздушной смеси ниже. В этой зоне возможно переохлаждение конденсата, что неблагоприятно сказывается на эффективности установки в целом. Зону охлаждения отделяют перегородкой.

При конденсации в паровой части конденсатора образуется разрежение, то есть давление становится ниже атмосферного. При этом через не плотности в корпусе и через места вальцовки трубок проникает наружный воздух и воздух, растворенный в воде (примерно 0,05-0,1 % массового расхода пара). Попадание кислорода в конденсат влечет возможность коррозии оборудования. Кроме того, примесь воздуха значительно ухудшает теплотехнические характеристики конденсатора, так как коэффициент теплоотдачи при конденсации пара составляет несколько тысяч кВт/(м²°С), а для паровоздушной смеси с большим содержанием воздуха — всего несколько десятков кВт/(м²°С). Воздух отсасывается пароструйным или водоструйным эжектором через патрубок 10. Так как воздух в конденсаторе смешан с паром, то отсасывать приходится паровоздушную смесь. Попадание в конденсат сырой охлаждающей воды приводит к солевому загрязнению пароводяного тракта, поэтому химический состав конденсата необходимо контролировать. На электростанциях после конденсатных насосов устраивают системы очистки конденсата.

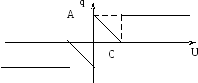

Конденсатор является нелинейным электрическим элементом, в котором в качестве диэлектрической прокладки использовано вещество с нелинейной зависимостью поляризации от приложенного электрического поля. На обкладках конденсатора наблюдается зависимость величины заряда на пластинах конденсатора от разности потенциалов должна иметь вид:

Рисунок 1 – Нелинейная статическая характеристика конденсатора

Для данного вида нелинейности передаточная функция конденсатора имеет вид:

так как рабочей является только верхняя часть графика, берущая начало в точке (0,0). Функция q(p) по атласу Топчеева имеет вид:

где k – коэффициент усиления

А – значение максимального давления, МН/м2

С

– значение диаметра обкладки конденсатора,

м

где В – поперечное сечение обкладки конденсатора, м2

W(p)=0.013

2.7 Выбор ваттметра

Предназначены для измерения активной и реактивной мощности в трёхфазных сетях переменного тока в диапазоне частот 50, 60 Гц при равномерной и неравномерной нагрузке фаз.

Прибор состоит из индикатора магнитоэлектрической системы и электронного преобразователя мощности, размещенных в одном корпусе.

Ваттметр Ц 301/1: Технические характеристики

- Класс точности – 1,5

- Номинальный коэффициент мощности :

- для ваттметров – cos j =1;

- для варметров – sin j =1.

- Диапазоны измерений – 0,2 – 800 кВт (кВар), 1 – 800 МВт (МВар), 1 – 50 ГВт (ГВар).

Номинальные значения тока и напряжения для ваттметров и варметров в зависимости от способа включения, приведены в таблице 1.

Таблица 1 – Способы включения ваттметра

|

Номинальное значение |

Способ включения |

|

|

Напряжение, В |

Ток, А |

|

|

127; 220; 380 |

5 5;1 |

Непосредственно |

|

100 |

|

Через измерительный трасформатор |

Ваттметр Ц 301/1:Условия эксплуатации:

- Температура окружающего воздуха, оС – от – 40 до + 50;

- Относительная влажность при 30 оС, % – 95;

Габаритные размеры ваттметра, мм – 120х120х95

Масса ваттметра, кг – 0,7.

Общий вид передаточной функции:

W(p)=k – коэффициент передачи

W(p)=0.9897

2.8 Выбор микропроцессора

Среди устройств автоматики наиболее широкое распространение получили МПК серий К580, К588, К1800. При выборе МПК кроме критериев технической, экономической и технико-экономической эффективности следует руководствоваться следующими соображениями:

-

Допустимое время обработки информации.

-

Высокая производительность МП, достаточный объем ОЗУ и ПЗУ.

-

Возможность цифровой обработки аналоговых сигналов в реальном масштабе времени.

-

Возможность программной коррекции.

-

Малое энергопотребление.

-

Совместимость с другими микросхемами.

-

Доступность элементов.

-

Достаточно мощная и гибкая система команд МП.

-

Достаточно высокий уровень выходного сигнала ЦАП, для дальнейшего его использования без необходимости предварительного усиления.

-

Наличие встроенных ЦАП и АЦП.

-

Для сложных систем управления также необходимо несколько каналов ввода-вывода информации.

На основании вышеперечисленных критериев выбор был остановлен на МП серии К1813ВЕ1 [10]. Это однокристальный МП цифровой обработки аналоговых сигналов в реальном масштабе времени, со встроенными аналоговыми системами ввода-вывода (ЦАП и АЦП), с 16-ти разрядным ПЗУ (емкостью 192х24 бит, ОЗУ (емкостью 40х25 слов), 25-ти разрядным ALU, четырьмя входными и восемью выходными аналоговыми каналами, разрешением 0,5% (8 двоичных разрядов и знак).

Выбранный микропроцессор обладает необходимой производительностью, мощной и гибкой системой команд и управления обработкой информации, возможностью программной коррекции локальных систем управления, совместим с БИС, имеет возможность обрабатывать аналоговый сигнал в режиме реального времени, благодаря встроенным АЦП и ЦАП и доступен.

Энергопотребление МПК можно принять допустимым, учитывая потребляемую мощность встроенных ЦАП и АЦП (суммарная мощность МПК с отдельными микросхемами ввода-вывода информации практически не отличается от мощности данного МПК, хотя непосредственно для МП существуют микросхемы с более низким энергопотреблением). Исходя из времени преобразования сигнала ЦАП, АЦП и тактовой частоты МП время обработки сигнала можно считать малым.

Достаточно высокий уровень выходных сигналов (1-2В, 0,4-2 мА) позволяет использовать данный сигнал в маломощных системах управления без предварительного дополнительного усиления.

Технические характеристики МП К1813ВЕ1:

-

25-ти разрядное ALU.

-

16-ти разрядные ОЗУ (192х24 бит) и ПЗУ (40х25 слов).

-

Разрешение 0,5% (8 двоичных разрядов и знак).

-

Нелинейность ЦАП и АЦП <0,1%.

-

Время преобразования не более 50 мкс.

-

Диапазон рабочих температур 0т –10 до 70 0С.

-

Тактовая частота 5 МГц.

-

Опорное напряжение 2 В.

-

Потребляемая мощность (с учетом потребления ЦАП и АЦП) 1,75 Вт.

-

Входное сопротивление (выборка) не менее 1,5 кОм.

-

Входное аналоговое напряжение не более 2 В.

-

Выходное сопротивление (хранение) не менее 100 кОм

-

Выходной ток 0,4 - 2 мА.

-

Входной ток не более 2 мА.

-

Ток потребления не более Icc - 50 мА.

IBB – 150 мА.

Передаточную функцию МП принимаем равной единице

W(p)=1