- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

Выдавливание — образование заготовки путем пластического течения материала в полости штампа. Материалом для выдавливания служат цветные металлы и сплавы, а также стали в виде заготовок, изготовленных из сортового и листового проката.

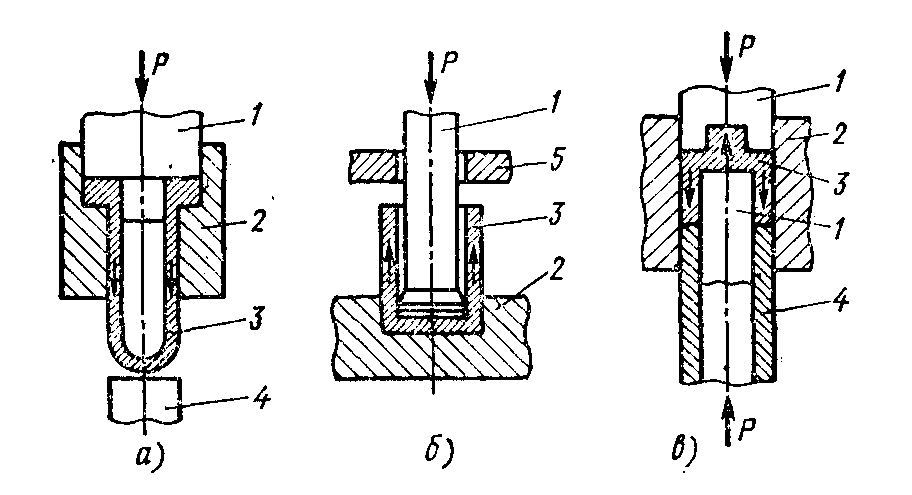

Выдавливание осуществляют в штампах на механических и гидравлических прессах прямым, обратным и комбинированным способами (рис. 40). При прямом способе течение металла выдавливаемой заготовки совпадает с направлением движения пуансона, а при обратном - противоположно направлению движения пуансона. При комбинированном способе часть металла заготовки течет по направлению движения пуансона, а другая часть - навстречу движению пуансона.

В качестве смазок при выдавливании применяют: для алюминия - животные жиры, жировую эмульсию; для стали - дисульфид молибдена с омыливанием и т. д.

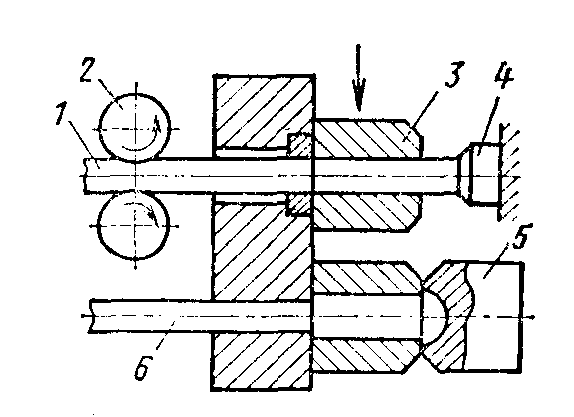

Холодная высадка - образование местных утолщений на заготовках, например головок заклепок (рис. 41). Ее выполняют на холодно-высадочных автоматах. В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на линию подачи.

Рис. 40. Методы холодого выдавливания: а –прямой; б- обратный; в – комбинированный: 1- пуансон 2- матрица; 3- изделие; 4- выталкиватель; 5 -съемник

Рис. 41. Схема штамповки на холодновысадочиом одноударном автомате

Высадку выполняют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30 - 40 % экономии металла.

Холодная листовая штамповка

Листовая штамповка - способ изготовления плоских и объемных тонкостенных изделий из листов, полос или лент с помощью штампов на прессах или без их применения.

Все операции листовой штамповки делят на две группы: разделительные, в результате которых происходит отделение одной части заготовки от другой по заданному контуру, и формоизменяющие, предназначенные для получения изделия пространственной формы путем пластической деформации.

Разделительные операции.

Отрезка - полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезку осуществляют на ножницах различных типов и в штампах на прессах.

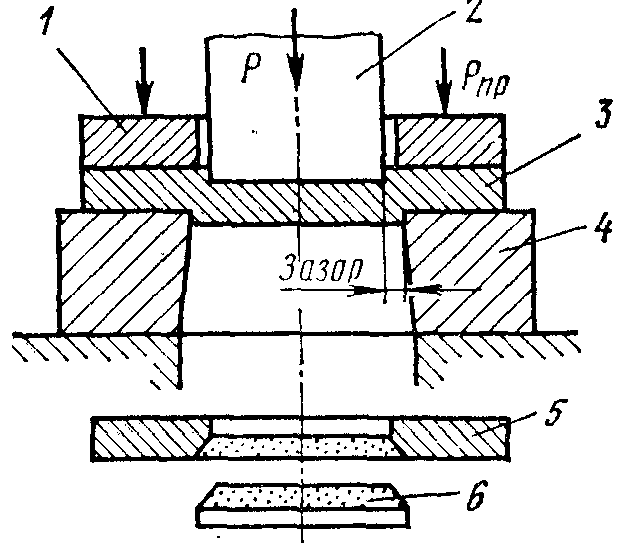

Вырубка (рис. 42) - полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путем сдвига.

Пробивка - образование в заготовке сквозных отверстий и пазов с удалением материала в отход путем сдвига.

При вырубке и пробивке пуансон 2 вдавливает отделяемую часть материала в отверстие матрицы 4. Оптимальная величина зазора между инструментом зависит от толщины заготовки 3, пластических свойств материала и составляет примерно 6 - 10 % S. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке - за счет увеличения отверстия в матрице.

Рис. 42. Схема вырубки (пробивки): 1-прижим; 2- пуансон; 3- заготовка;4- матрица; 5- отход (изделие); 6- изделие (отход)

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

Порошковой металлургией называют область науки и техники, охватывающую производство изделий из металлических порошков, а также изделий из них или их смесей с неметаллическими порошками.

Металлический порошок — совокупность частиц металла, сплава или металлоподобного соединения размерами до миллиметра, находящихся во взаимном контакте и не связанных между собой.

Особенностями порошковой металлургии является:

- получение твердых веществ в порошкообразном состоянии,

- формование изделия,

- нагрев (спекания) заготовок из порошков при температуре ниже точки плавления соответствующего металла (сплава) или, в случае смеси разнородных порошков, ниже температуры плавления наименее тугоплавкого компонента основы.

Порошковая металлургия сочетает основы металлургии , материаловедения и металлообработки и в тоже время занимает свое особое место, так как позволяет не только производить изделия (называемые порошковыми) различных форм и назначений, но и создавать принципиально новые материалы, получить которые иным путем крайне трудно или вообще невозможно.

Порошковая металлургия является древнейшим способом производства металлов и изделий из них. Порошки золота, меди и бронзы применяли как краски и использовали для декоративных целей в керамике и живописи, а также для украшения лица во все известные нам времена. Некоторые древнейшие мануcкрипты (рукописи) были раскрашены золотом. Найденные при раскопках многие из орудий египтян изготовлены из железа и относятся к 3000 г. до н.э., а знаменитый памятник Индии колонна в г. Дели выполнена из очень чистого железа, весит около 6,5 т, имеет высоту 7,3 м при диаметре у основания 0,42 м и относится к 415 г. Но ведь известно, что до начала XIX века не было способов получения температур достаточно высоких, чтобы расплавить чистое железо и воспользоваться методами литья изделий из него.

Возрождение приемов обработки металлов и объединения их в особый технологический метод - порошковую металлургию - принадлежит русскому ученому Петру Григорьевичу Соболевскому (1782 -1841гг.), которому в работе помогал химик Василий Васильевич Любарский (1795 -1854гг.). В 1826 -1827 гг. была разработана технология изделий из платинового порошка (монеты, тигли и др.).

Развитие печной техники, сделавшее возможным достижение высоких температур, привело к освоению производства платиновых изделий литьем, в связи с чем к середине прошлого века о порошковой металлургии снова забыли и вспомнили лишь через 50 лет, когда бурное развитие электротехники потребовало материалов (таких как проволока из тугоплавких металлов, медно-графитовые щетки и т.п.), которые нельзя было изготовить обычными, известными в то время методами. Затем появились разнообразные изделия из порошков: самосмазывающиеся подшипники, твердые сплавы для обработки высокопрочных новых материалов, магнитные материалы и т. д. Сейчас трудно назвать область современной техники где бы не применялись методы порошковой металлургии для изготовления изделий или сами порошковые изделия.

Совокупность основных технологических операций позволяет решать с помощью порошковой металлургии важнейшие задачи, определяющие генеральное направление ее развитая:

-

изготовление материалов и изделий с особыми составами, структурами и свойствами, которые недостижимы другими методами производства; примером могут служить порошковые материалы и изделия пористые (антифрикционные, фрикционные, фильтры и др.), электротехнические (электроконтактные, магнитные и др.), высокотемпературные (тугоплавкие металлы, дисперсноупрочненные, волоконые и др.), инструментальные (твердые сплавы, сверхтвердые материалы и др.) и пр.;

2)изготовление материалов и изделий с обычными составами, структурами и свойствами, но при значительно более выгодных экономических показателях их производства;

3) методами порошковой металлургии можно получать сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты; как заготовки, так и разнообразные детали точных размеров;

4) пористые материалы и детали из них, а также детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов; материалы и детали, обладающие высокой жаростойкостью, износостойкостью, твердостью, с заданными стабильными магнитными свойствами, особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья или обработкой давлением.

Например, для изготовления одной из деталей современного реактивного двигателя, имеющей массу 0,45 кг, требуется 8,6 кг литого металла, тогда как при изготовлении ее из порошка необходимо только 2,95 кг.

Однако несмотря на большие успехи в науке и технологии производства порошковых материалов и изделий масштабы производства все еще не сопоставимы с традиционными методами и порошковая металлургия испытывает трудности, связанных с достижением узких размерных допусков и изготовлением изделий очень сложных геометрических форм.

Производство порошка - первая технологическая операция метода порошковой металлургии. Существующие способы получения порошков весьма разнообразны, что позволяет широко варьировать их свойства. Это, в свою очередь, делает возможным придание изделиям из порошка требуемых физических, механических и других специальных свойств. Кроме того, метод изготовления порошка в значительной мере определяет его качество и себестоимость.

Основные свойства порошковых материалов.

Химический состав определяется содержанием примесей, газов - не менее 98 – 99 % основного компонента.

Способов получения порошков условно подразделяют на физико-химические и механические.

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу существенно отличается от исходного материала. Основными являются методы восстановления, электролиз и термическая диссоциация карбонильных соединений.

Механические методы обеспечивают превращение исходного материала в порошок без заметного изменения его химического состава.

При механических методах порошки вырабатывают измельчением твердых или распылением жидких металлов без изменения их химического состава. Для измельчения твердых хрупких материалов применяют шаровые, вихревые и вибрационные мельницы. Измельчение обрабатываемого материала производят ударным и истирающим действием шаров (стальных или чугунных).

При получении порошков физико - механическими методами происходят изменения химического состава и свойств исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из окислов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации.

Порошки, полученные физико-химическими методами, являются наиболее тонкодисперсными и чистыми. В зависимости от размера частиц порошки классифицируют по гранулометрическому составу на ультратонкие до 0,5 мкм, очень тон кие 0,5—10 мкм, тонкие 10—40 мкм, средней тонкости 40—150 мкм и крупные 150—500 мкм.

Характеристиками основных технологических свойств порошков являются насыпная масса, текучесть, прессуемость и спекаемость.

Насыпная масса - масса 1 см3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную массу, то при спекании будет обеспечиваться постоянная усадка. Один и тот же порошок может иметь различную насыпную массу в зависимости от способа получения. Для изготовления высокопористых изделий следует использовать порошки с малой насыпной массой, а для разнообразных деталей приборов и машин - с большой насыпной массой.

Текучесть - способность порошка заполнять форму. Она характеризуется скоростью прохождения порошка через отверстие определенного диаметра. С уменьшением размера частиц порошка его текучесть ухудшается. Текучесть в большей степени влияет на равномерность заполнения формы порошком и на скорость уплотнения при прессовании.

Прессуемость - способность порошка уплотняться под действием внешней нагрузки и характеризуется прочностью сцепления частиц порошка после прессования. На прессуемость оказывают влияние пластичность материала, размер и форма частиц порошка. С введением в состав порошков поверхностно-активных веществ прессуемость их повышается.

Под спекаемостью понимают прочность сцепления частиц, возникающую в результате термической обработки прессованных заготовок.

Получение вольфрамовых и молибденовых изделий из порошков.

Металлы вольфрам, молибден и рении имеют высокие температуры плавления:

Вольфрам(W) -3395+15°С,

молибден ( Мо ) - 2620 + 10° С.

поэтому и по ряду других причин получать их непосредственно из руд и чистых химических соединений методами, например, восстановительной плавки затруднительно.

В промышленности вначале получают их порошки, а затем и изделия (проволоку, листы, фольгу, трубки и т.д.).

Исходными химическими соединениями для получения металлов могут быть:

оксиды ( W03, MoO3,Re207 ),

галогениды ( WF6, MoF6, WC16, MoCl5)

карбонилы ( Мо (СО)6).

К способам получения металлов относятся:

1. Восстановление триоксидов вольфрама и молибдена водородом и углеродом;

2. Восстановление галогенидов (фторидов, хлоридов ) водородом ;

-

. Металлотермическое восстановление оксидов:

-

. Термическая диссоциация карбонилов вольфрама и молибдена,

дисульфида молибдена:

5. Электролитическое получение металлов в расплавах солей.

В практике более 90 % вольфрама и молибдена получают из оксидных соединений восстановлением водородом.

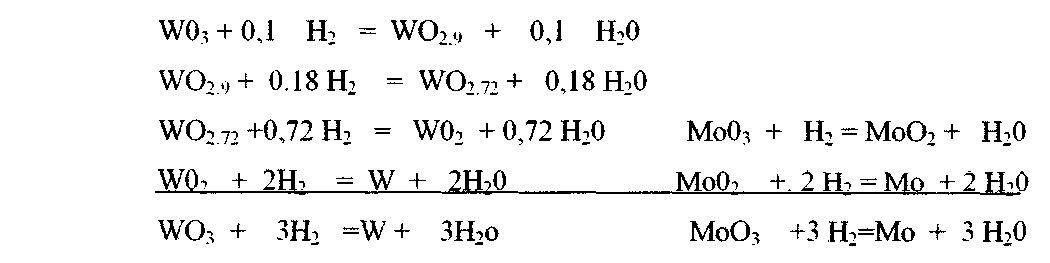

Химические реакции водородного восстановления при температурах 500- 9000С.

К порошкам вольфрама, предназначенным для производства ковкого металла методом порошковой металлургии, предъявляются определенные требования в отношении их грануломерического состава. Особенно это важно при получении непровисающей вольфрамовой проволоки.

Гранулометрический состав исходного порошка средним размером 2-3 мкм, колебание от десятых до 5- 6 мкм.

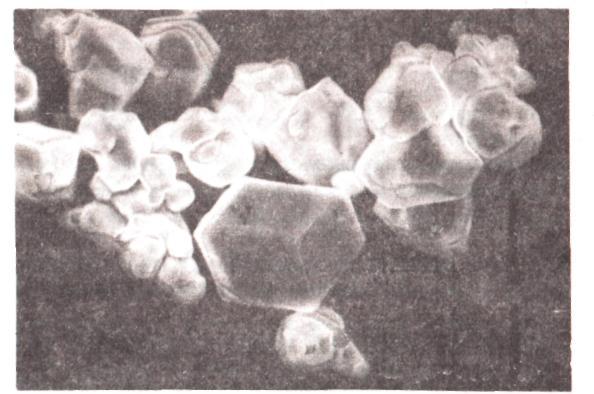

На рис. 1 показан внешний вид частиц вольфрамового порошка

Рис. 1. Внешний вид частиц вольфрамового порошка.

Снято на растровом электронном микроскопе: х 3000 (при печати уменьшено на 9/10)

Восстановление вольфрамового ангидрида водородом проводят в трубчатых или муфельных электропечах с механизированной продвижкой лодочек с исходным материалом через нагревательную камеру печи. Регулирование температуры в печи автоматическое.

В общем, при водородном восстановлении получаемый мелко- и среднезернистый порошок вольфрама может содержать до 0,3 % кислорода и иметь насыпную плотность не менее 2,5 г/см3, а крупнозернистый порошок вольфрама - до 0,2 % кислорода при насыпной плотности не менее 9 г/см3.

Смешивание это приготовление однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими.

Наиболее распространенным является механическое смешивание компонентов в шаровых мельницах, идентичных применяемым при размоле, и смесителях.