- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

Полость штампа, которую заполняет металл при штамповке, называют ручьем.

Объемная штамповка наиболее эффективна при крупносерийном и массовом изготовлении поковок. Обычно масса штампованных поковок не превышает 300 кг, в отдельных случаях штампуют поковки массой до 5 т.

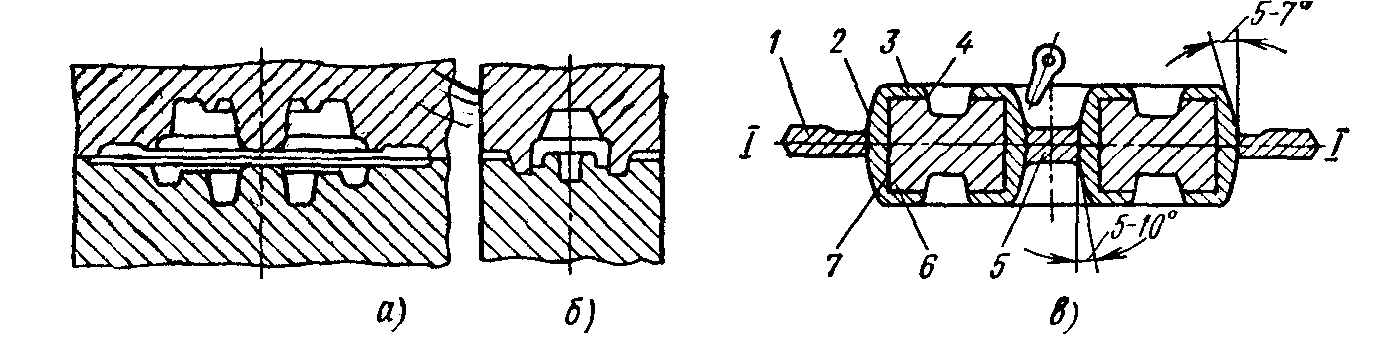

По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

Рис. 38. Штамповка в открытом штампе (а), в закрытом штампе (б) и штампованная поковка с заусенцем (в):

1- 1 - плоскость разъема: 1 - заусенец: 2 - штамповочные уклоны; 3 - припуски; 4 - закругления; 5 - пленка; 6 - тело поковки; 7 - контур детали

Открытыми называют штампы, в которых вдоль всего внешнего контура штамповочного ручья в плоскости разъема сделана заусенечная канавка 1.

Штампы, в которых металл заготовки деформируется в замкнутой полости (рис. 38, б) называют закрытыми. Штамповку в них выполняют без заусенца.

В зависимости от сложности формы поковки для ее изготовления применяют либо одноручьевую штамповку, выполняемую в штампе с одним ручьем, либо многоручьевую штамповку, выполняемую последовательно в штампе, имеющем несколько ручьев.

Ручьи в штампах разделяют на заготовительные и штамповочные. Ручьи, предназначенные для перераспределения металла заготовки с целью приближения ее формы к форме штампованной поковки, называют заготовительными. Ручьи для получения окончательно оформленной поковки называют штамповочными. Их делят на ручьи предварительной и окончательной штамповки. Предварительный, или черновой ручей служит главным образом для повышения стойкости окончательного ручья. Ручей окончательной штамповки, или чистовой ручей соответствует размерам горячей поковки. Для штамповки используют сортовой и периодический прокат, заготовки, подготовленные вальцовкой или ковкой.

Технологический процесс изготовления штампованной поковки состоит в общем случае из следующих основных операций:

разделки проката на мерные заготовки,

нагрева,

штамповки,

обрезки заусенца,

термической обработки,

очистки от окалины,

правки,

калибровки.

Проектирование технологического процесса штамповки включает выбор способа штамповки, составление чертежа поковки, выбор переходов штамповки, определение мощности штамповочного оборудования (массы падающих частей молота или усилия пресса), конструирование штампов, выбор способа и разработку режимов нагрева, определение вида отделочных операций и технико-экономических показателей разработанного процесса.

Штамповка проводится на механизмах (машинах) на молотах и прессах.

Штамповка на молотах.

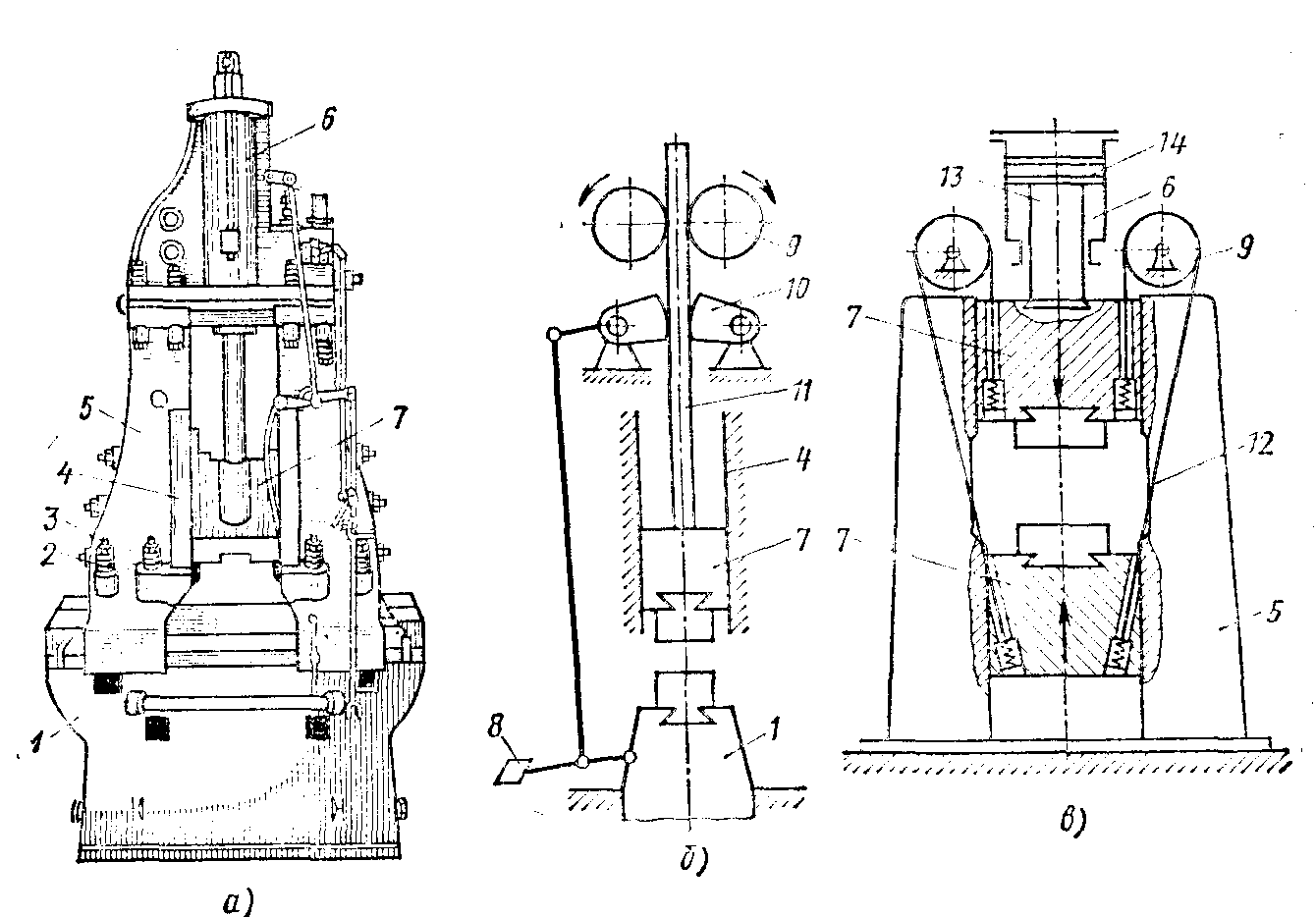

Наиболее распространена штамповка на паровоздушном штамповочном молоте двойного действия (рис. 39, а). По принципу действия он аналогичен ковочному молоту. Отличается штамповочный молот от молота двойного действия для ковки тем, что он имеет большую длину направляющих 4 для движения бабы 7 и большую точность регулирования усиленных направляющих. Стойки 5 молота установлены на шаботе 1 и соединены с ним болтами 3 с пружинами 2, которые несколько амортизируют удар, предохраняя тем самым болты от поломки.

Рис. 39. Штамповочные молоты:

а- паровоздушный; б - фрикционный с доской; в - бесшаботный с двусторонним ударом; 1 - шабот; 2 - пружина; 3 - болт с гайкой; 4 - направляющие; 5- стойки; 6 - рабочий цилиндр; 7 - баба; 8 - педаль; 9 - ролики; 10- кулачки; 11- доска; 12- гибкие тяги; 13 - шток; 14 - поршень

Фрикционные штамповочные молоты с доской (рис. 39, б) изготовляют с падающими частями массой 500 -1500 кг. Для штамповки доска 11 с бабой 7 поднимается роликами 9.

Бесшаботные молоты (рис. 39, в) с двусторонним встречным ударом баб.

Горизонтально-ковочная машина предназначена для штамповки поковок типа стержней с утолщением на концах, втулок, колец и т.п.