- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

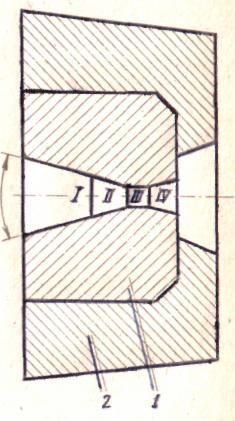

Волока имеет по длине четыре характерные зоны:

1 - входную, или смазочную, с углом ~ 40 о;

11 - рабочую, или деформирующую, с углом 10 – 24 о;

111 - калибрующую, обычно цилиндрической формы, и

1V-выходную с углом 45 – 60 о.

Угол рабочей зоны волоки и материал, из которого она изготовлена, зависят от вида изделия и свойств металла. Волоку изготовляют 1 из инструментальной стали для волочения крупных прутков н труб пли из твердых и металлокерамических сплавов, а также технических алмазов для волочения очень тонкой проволоки.

Рис. 32. Инструмент для волочения

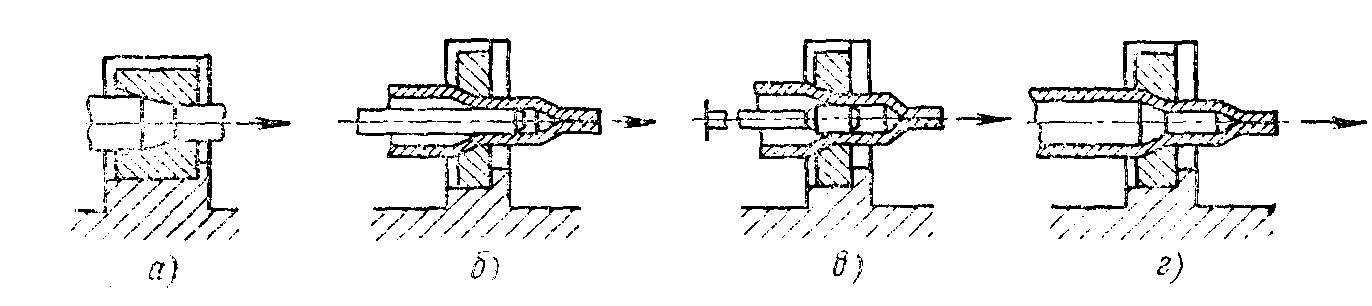

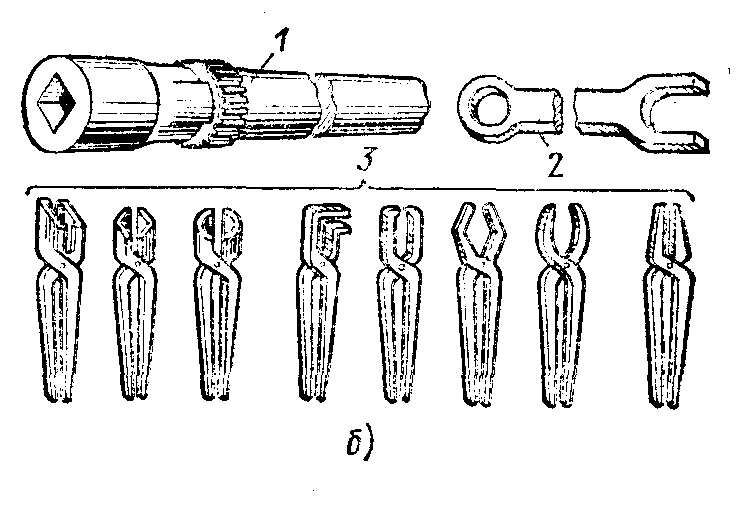

Трубы обрабатывают волочением несколькими способами (рис. 33):

на длинной оправке, движущейся вместе с трубой, для значительного уменьшения толщины стенки; на неподвижной оправке для уменьшения внешнего диаметра и толщины стенки; без оправки для уменьшения внешнего диаметра. Для того чтобы осуществить волочение, необходимо заострить конец заготовки, продвинуть его в волоку, зажать выступающий конец захватами машины и приложить соответствующее тянущее усилие. На выходящем из волоки конце прутка (или грубы) напряжение при растяжении не должно превышать предела текучести металла, так как в противном случае конец прутка, выходящий из волоки, искажается по форме и размерам, а также возможен обрыв прутка.

Рис. 33. Схемы волочения: а – прутка; б – трубы на длинной подвижной оправке; в – трубы из короткой неподвижной оправке; г – трубы без оправки

Прессование

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента - контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки.

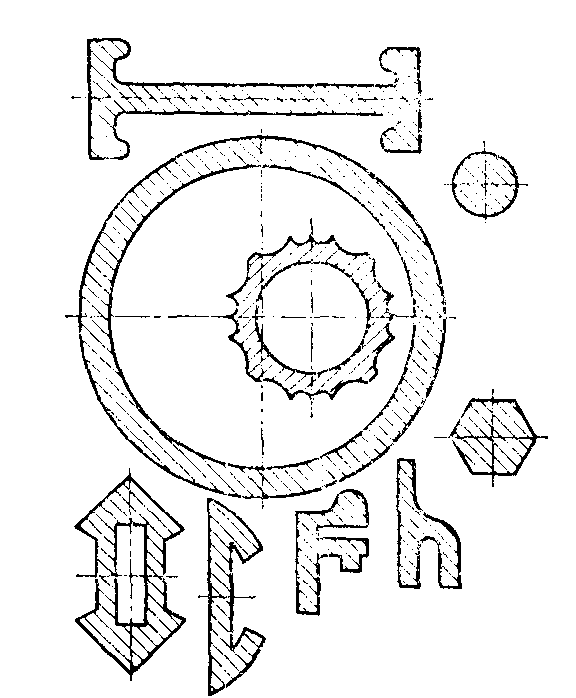

Профиль выдавливаемого изделия можно получить самой разнообразной формы (рис. 34).

Рис. 34. Прессованные профили

Для прессования используют черные и цветные металлы и сплавы в виде слитков, литых и предварительно деформированных кованых или катаных заготовок диаметром до 500 мм и более и длиной до 1200 мм. Черные металлы и сплавы прессуют в горячем состоянии, цветные — как в горячем, так и в холодном состоянии. При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет высокую пластичность. В этих условиях для прессования металла требуются большие по величине усилия.

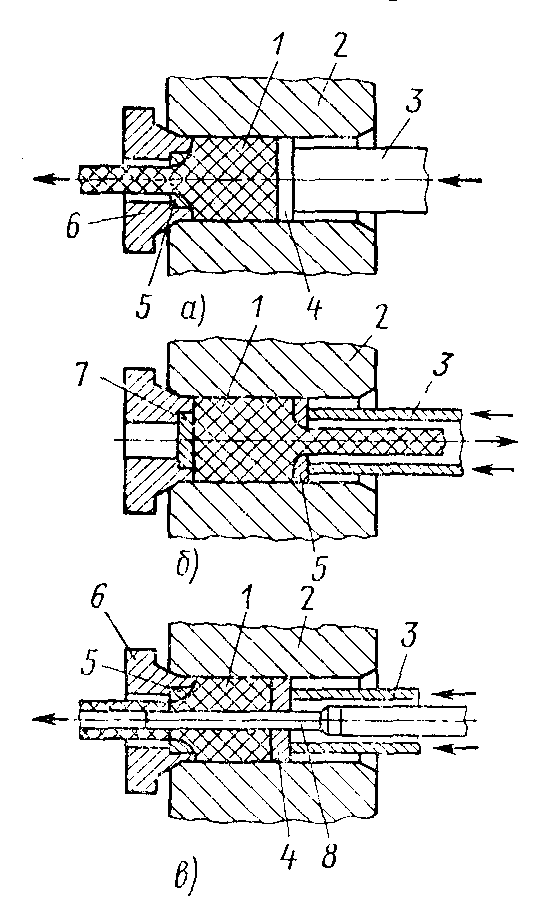

Прессование выполняют двумя методами - прямым и обратным.

При прямом методе прессования (рис. 35, а) заготовку 7 укладывают в полость контейнера 2.

Рис. 35. Прессование:

а - прутка прямым методом; б- прутка обратным методом; в - трубы прямым методом

Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4. При этом металл вынужден выдавливаться через матрицу 5, укрепленную в матрице-держателе 6. Обычно выдавить полностью из контейнера весь металл заготовки не удается. Часть металла, остающуюся в контейнере, называют пресс-остатком. Этот металл удаляется отрезкой.

При обратном методе прессования (рис. 35, б) контейнер 2 закрыт с одного конца упорной шайбой 7, а давление пресса передается через полый пуансон 3 с укрепленной на нем матрицей 5 на заготовку 1, металл которой течет навстречу движению матрицы с пуансоном.

Пpeccoвание труб и других полых изделий осуществляют по прямому методу (рис. 35, в) с помощью иглы 8.

Прессованием получают прутки диаметром 3 -250 мм, трубы диаметром до 800 мм с толщиной стенки от 1,5 мм и более, а также изделия из малопластичных, труднодеформируемых сталей и сплавов, которые нельзя получить другими способами обработки давлением. Процесс прессования высокопроизводителен и во многих случаях конкурируют с прокаткой.

КОВКА

Ковной называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Ковкой получают поковки с массой от десятков граммов до сотен тонн для изготовления деталей машин резанием. Мелкие поковки с массой менее 50 кг и средние поковки с массой 50 - 400 кг в единичном и мелкосерийном производствах выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов. Для изготовления поковок используют слитки, блюмы и сортовой прокат.

Различают ковку ручную и машинную

Ковку ручную, применяемую главным образом при ремонтных и сборочных работах, а также при изготовлении мелких поковок в небольших количествах.

Машинная свободная ковка осуществляется с применением кузнечно –прессовых машин. Мелкие и средние по массе поковки (массой до 750 кг) изготавливают на молотах, а крупные (массой до 350 т) – на прессах.

Основные операции ковки

Осадка (высадка)

Протяжка (вытяжка)

Рубка

Прошивка

Пробивка

Раскатка на оправке

Гибка

Скручивание

Отрубка

Кузнечная сварка

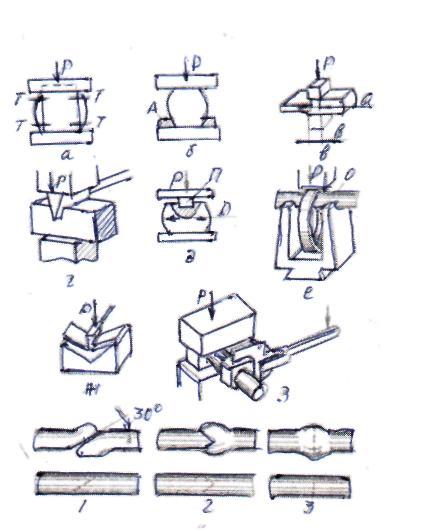

Рис. 36. Операции свободной ковки

а – осадка; б – высадка; в - протяжка; г – рубка; д – прошивка; е – раскатка; ж – гибка; з – закручивание; з – кузнечная сварка

Осадка - уменьшение высоты заготовки при увеличении площади ее поперечного сечения (рис. 36, а). Осадку производят бойками или осадочными плитами.

Разновидность осадки является высадка (рис. 36, б).

Протяжка (рис. 36, в) - удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль оси. Сумма определенного числа обжатий, осуществляемых последовательно до определенной толщины заготовки, называется проходом.

Разновидность протяжки: раскатка (рис. 36, е) и протяжка на оправке. Раскатка – увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка и оправки. Протяжка на оправке – увеличение длины прошитой или просверленной заготовки за сет обжатия ее по обе стороны оправки двумя бойками. Раскаткой изготавливают поковки колец, а протяжкой на оправке – поковки сосудов высокого давления, стволов орудий и др.

Рубка (рис. 36, г) - отделение части заготовки на несколько частей или для удаления концов поковки. Рубку осуществляют топорами и кузнечными зубилами.

Прошивка (рис. 36, д) - получение сквозных или глухих отверстий в металле при помощи прошивня П.

Гибка (рис. 36, ж) - образование или изменение углов между частями заготовки или придание ей криволинейной формы по заданному контуру. Гибку осуществляют с помощью различных опор, приспособлений и в подкладных штампах.

Скручивание (рис. 36, з) - поворот части заготовки вокруг продольной оси.

При кручении один конец заготовки зажимают между бойками, а на другую надевают вилку. Кручение производят ударами кувалды по противоположным концам вилки или при помощи крана. Например, при развороте колен коленчатых валов.

Кузнечная сварка (рис. 36, и)- образование неразъемного соединения под действием давления в пластическом состоянии. Сварку производят различными способами (внахлестку 1, вразруб 2, встык 3). Место соединения предварительно подготавливают, затем его нагревают до сварочной температуры (обычно 1275 – 14000С) и сваривают, применяя внешнее давление. После этого в месте сварки подвергают проковке и отделке при помощи обжимок. Кузнечную сварку применяют для низкоуглеродистых сталей с содержанием 0,15 – 0,15 % С при ремонтных работах и при изготовлении поковок типа звеньев цепей и т.д.

В связи с развитием новых видов сварки эта операция применяется редко.

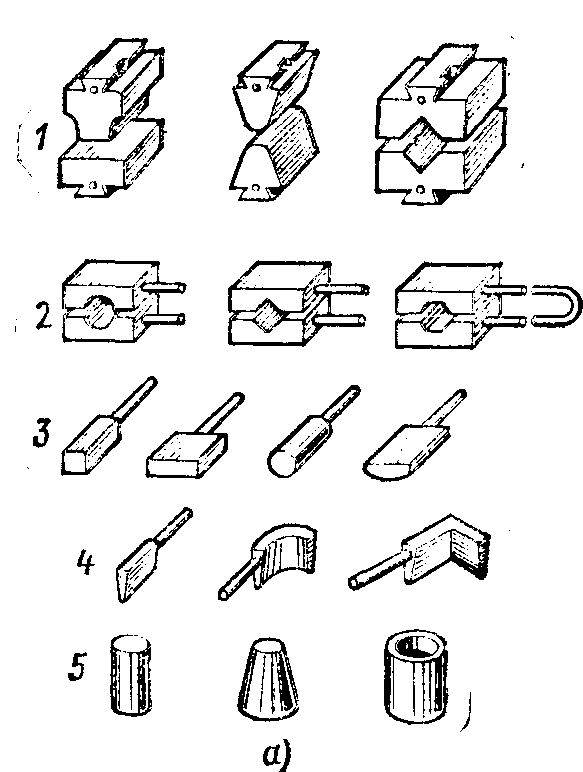

Ковку осуществляют с помощью различного кузнечного инструмента (рис. 37). Кузнечный инструмент разделяют по функциональному назначению на основной (рис. 37, а), т. е. непосредственно деформирующий металл, и вспомогательный (рис. 37, б), предназначенный для удержания заготовки и манипулирования ею в процессе ковки.

Рис. 37. Инструмент, применяемый при ковке:

А- основной: 1 - бойки; 2 - обжимки; 3 - раскатки; 4 - топоры; 5 - прошивни; б - вспомогательный; 1 – патрон; 2 – вилка; 3 - щипцы