- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Производство сварных труб.

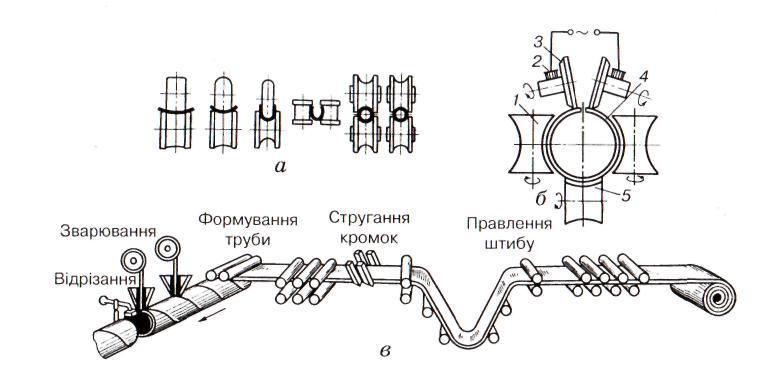

Сварные низкоуглеродистые и низколегированные стальные трубы изготовляют из прокатанных полос, называемых штрипсами, или листов. По сравнению с бесшовными сварные трубы изготовляют с более тонкой стенкой и меньшими отклонениями по ее толщине. Процесс изготовления сварных труб состоит из операций: свертывания заготовки в трубу, сварки (печной, электрической, газовой, газоэлектрической), правки, калибровки и отделки. В настоящее время получил распространение метод изготовления труб свертыванием полосы по спирали на автоматическом трубосварочном стане.

Технологический процесс изготовления сварных труб состоит из следующих операций: формование заготовки в трубу, сварка шва трубы и калибровка и отделка (правка, зачистка концов и др.), рис. 30.

Рис. 30 . Схемы изготовления сварных труб

Заготовка (штрипс),находящаяся в рулоне , разматывается, выпрямляется, обрезается, сваривается со концом первого рулона и подается в газовую нагревательную тунельную печь и нагревается до 1300- 13500С.

Далее заготовка последовательно проходит через 6 - 12 клетей непрерывного стана, где формуются и свариваются в калибре один к одному в стык края трубы (рис. 30, а). На выходе из стана труба разрезается пилою на куски размером 4...12 м, а потом калибруется на калибровочном стане.

При контактном электрическом сваривании труб диаметром 6...600 мм и толщиной заготовки 0,4...5 мм (элементы металлоконструкций, нефтегазопроводов) заготовка формуется аналогично трубам печного сваривания, или без нагревания. Далее заготовка проходит в трубоэлектросварочный стан, в котором края труби 4 (рис. 30, б) нагреваются при подаче электрического тока через щетки 2 с напряжением 5... 10 В через вращающиеся сваривающие ролики 3 с медными контактными кольцами, а стык сваривается подавлением прижимных роликов 1. Ролики 5 проталкимвают трубу.

Дуговым свариванием подпокровом флюса заготавлтвают трубы диаметром 400 - 1800 мм и толщиной стенок 6 -. 15 мм прямым и спиральным швами (рис. 30, в).

Производство специальных видов проката.

Профили специального назначения и отдельные виды изделий получают прокаткой на специальных станах.

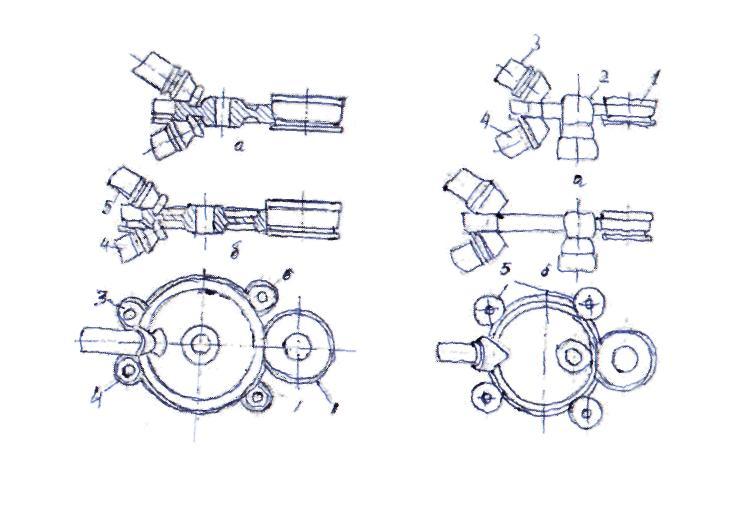

На рис. 31 приведена схема колесопрокатного стана с тремя вертикальными валками (валок 1 – коренной, валки 2,3 – нижний) для обработки рабочей поверхности колеса. Торцевые и внутренние поверхности ободу обрабатывают двумя под углом расположенными валками 4 и 5. Валки 6 и 7 с направляющими роликами. Таким образом. В обработке колеса принимает участие семь валков, валки 1, 4, 5 с приводами, другие являются холостыми.

В четырех холостых валках формуется поверхность и ребра колеса.

Рис. 31. Колесопрокатный и бандажепрокатный станы: а – положение валков на начало прокатки; б – конец прокатки

Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

При этом поперечное сечение заготовки уменьшается, а ее длина увеличивается. Волочение выполняют в холодном состоянии. Исходным материалом для волочения являются горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы из стали, цветных металлов и сплавов. Волочение применяют для получения проволоки диаметром 10 - 0,002 мм, тонкостенных труб, фасонных профилей, а также для калибровки, т.е. придания точных размеров и высокого качества поверхности изделия. Разрезкой фасонных профилей получают готовые детали - шпонки, направляющие и т. д.

Инструмент для волочения (рис. 32) состоит из обоймы 2, в которую вставлена волока 1.