- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

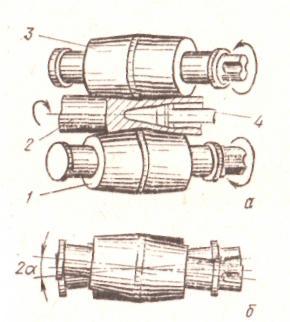

Прошивные станы бывают с бочковидными, грибовидными и дисковыми валками (рис. 21, з - к), рис.27.

Рисунок 27 . Прокатка бесшовных труб

-

3 - рабочие валки; 2 - заготовка; 4 - оправка;5- гильза;6 – обратные валки

Прошивной стан с бочковидными валками имеет два рабочих валка 1 с двойной конусностью диаметром от 450 до 1000 мм. Оба валка расположены в горизонтальной плоскости, причем их оси в вертикальной плоскости наклонены друг к другу на угол, который можно регулировать от 5 до 18° и более (угол подачи).

При прошивке круглой заготовки оба валка вращаются в одном направлении. Для удержания металла в очаге деформации имеются две направляющие линейки, расположенные в вертикальной плоскости, или два неприводных ролика.

Заготовка, поступающая в валки, совершает сложное, вращательное и поступательное движение.

Для получения внутреннего отверстия нужного диаметра и с ровной поверхностью прокатку проводят на оправке - конусообразном инструменте, устанавливаемом на конце стержня между валками на пути движения заготовки. Стержень с оправкой устанавливают в специальном упоре. При движении вперед заготовка надвигается на оправку - прошивается, при этом происходит расширение и выравнивание прошитого отверстия.

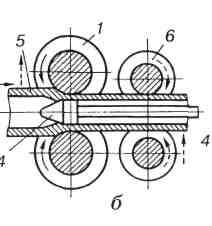

На рис. 28 показана схема расположения узлов прошивного стана, который состоит из двух рабочих валков 1, соединенных с шестеренной клетью 2 и электродвигателем 3 с помощью соединительных шпинделей 4. Между шпинделями устанавливаются толкатель 5 и направляющий желоб 6. В специальном упоре с замком 8 крепят стержень 7 с оправкой на конце. Для приема прошитой гильзы установлен рольганг 9.

Заготовку для такого стана, обычно круглого сечения, нагревают в методических печах, откуда ее выдают на рольганг. С рольганга заготовка поступает в приемный желоб, по которому с помощью толкателя подается в валки прошивного стана. При выходе из валков гильза находится на стержне и снимается со стороны его заднего конца после открытия замка.

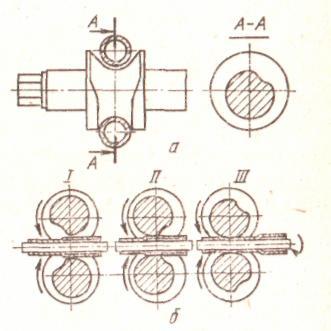

Толстостенные гильзы, полученные на различных прошивных станах, прокатывают в тонкостенные трубы в горячем состоянии на раскатных станах - пилигримовых, автоматических, непрерывных и трехвалковых.

Пилигримовый стан состоит из клети дуо и подающего механизма. Направление вращения валков в этом стане противоположно движению заготовки. Металл обжимается в калибре переменного сечения только за полуоборот валков. В следующий полуоборот заготовка проходит между валками без обжатия.

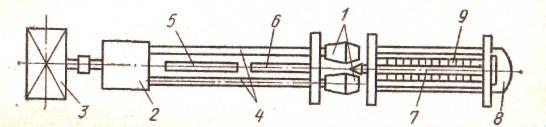

Рабочий процесс прокатки труб па пилигримовом стане (рис. 29) состоит в следующем: в поступающую с прошивного стана толстостенную гильзу 1 пропускают оправку 2 подающего механизма, причем длина оправки больше длины гильзы. Гильза вместе с оправкой медленно перемещается подающим механизмом к валкам. Как только металл достигает валков, зев калибра 3 захватывает часть гильзы (рис. 29, а) и обжимает ее своей рабочей частью (рис. 29,6). Во время прокатки валки стремятся вытолкнуть гильзу с оправкой назад, однако этому препятствует подающий механизм. Более того, сам механизм с малой скоростью непрерывно движется вперед. Конец оправки связан с поршнем пневматического цилиндра. После полуоборота валков гильза выходит из рабочей части калибра и становится свободной. В течение следующего полуоборота приведенный в движение поршень быстро толкает вперед оправку с гильзой, которые при этом движении поворачиваются относительно их продольной оси на 900 (рис. 29, в), и затем валки захватывают новую часть гильзы. Подающий механизм в течение одного оборота валков перемещается вперед на расстояние от 8 до 25 мм. Процесс продолжается до тех пор, пока не будет прокатана вся гильза. По окончании прокатки валки разводят и подающий механизм обратным ходом вытягивает оправку из трубы. Освобожденная труба отводится задним рольгангом к горячей пиле, где отрезают так называемую пильгерную головку.

Внутренний диаметр раскатанной трубы практически равен диаметру оправки, а ее наружный диаметр - диаметру калибра. На периодических станах можно получать трубы с наименьшим наружным диаметром 45 мм. Для получения труб меньших размеров трубы с периодического стана передают на редукционный или волочильный станы.

Рис. 29 . Схема пилигримовой прокатки за один оборот валка. А - профиль валка; б – стадии прокатки