- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

Станы разделяют на обжимные, заготовочные, сортовые, полосовые, листовые, трубопрокатные и станы специального назначения.

К обжимным станам относят блюминги и слябинги.

Эти заготовки являются исходным материалом для заготовочных крупносортных и листовых станов.

Блюм – крупная заготовка квадратного сечения

(450 Х 450 мм и наименьшее 140 Х 140 мм).

Вес исходной заготовки от 2,5 до 20 т.

Блюм полуфабрикат – режется на мерные куски длиной 2 – 6 м.

Прокатка блюмов происходит на непрерывно – заготовочном или крупносортовом стане.

Заготовка режется режется на мерные части размером

140 х 140 ÷ 60 х 60 мм

Станы для прокатки блюмов называют блюмингами.

На блюмах прокатывают и слябы размером

500 х 100 мм до 1500 х 250 мм

Нагрев заготовки в методических печах и прокатка на сортовых, проволочных и других станах

Слябы – заготовки прямоугольного сечения

(от 60 до 300 мм и шириною 600 до 1800 мм)

Вес заготовки от 8 до 32 т

Слябы служат заготовкой для проката листа.

Станы, предназначенные только для прокатки слябов, называют слябингами.

(НАЙТИ ФОТОГРАФИИ БЛЮМИНГА И СЛЯБИНГА

Заготовочные станы имеют валки диаметром 450.. .850 мм. На этих станах прокатывают блюмы в заготовки меньших размеров (60X60.. .150Х150 мм) для получения затем сортовой стали и проволоки. Наиболее совершенными станами являются непрерывные заготовочные станы, устанавливаемые непосредственно за блюмингами, и станы радиально-сдвиговой деформации. Применяют также заготовочные станы линейного типа.

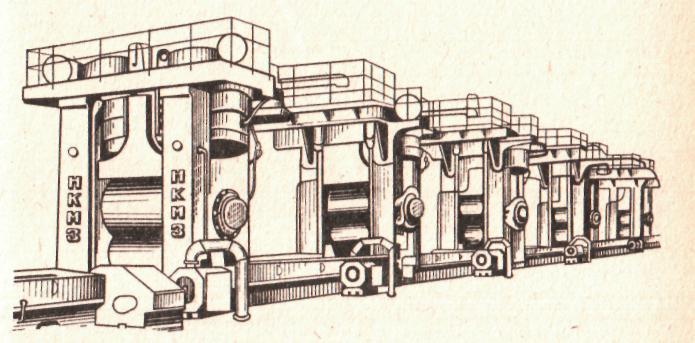

Рисунок 23. Непрерывный прокатный стан

Рис. 24 Прокатный стан

Сортовые станы в зависимости от размеров сортовой стали и назначения изделий разделяют на рельсобалочные с валками диаметром 750.. .900 мм для прокатки железнодорожных рельсов, балок, швеллеров и других крупных профилей; крупносортные с валками диаметром 500...750 мм; среднесортные с валками диаметром 350...450 мм; мелкосортные с валками диаметром 250...325 мм и проволочные с диаметром валков 150...250 мм.

Расположение рабочих клетей сортовых станов может быть различным. В сортовом стане линейного типа все клети расположены в одну или несколько линий.

Весьма совершенны непрерывные сортовые станы. Рабочие клети в этих станах располагаются последовательно одна за другой. Полоса одновременно прокатывается во всех или нескольких клетях. Скорость прокатки полосы по мере уменьшения ее сечения увеличивается. На непрерывных станах можно достичь очень высокой производительности при полном исключении ручного труда. В современных непрерывных сортовых станах каждая рабочая клеть имеет индивидуальный привод, что позволяет устанавливать скорость прокатки для каждой клети. У этих станов имеются клети с вертикальными валками, что исключает кантовку полосы в кантующих проводках

Полосовые станы с диаметром валков около 300 мм являются непрерывными, они предназначены для прокатки лент, полос и штрипсовых заготовок для сварных труб.

Проволочные станы прокатывают проволоку (катанку) толщиной 5. ..10 мм. Современные проволочные станы строят непрерывными с блоками чистовых клетей.

Листовые станы для горячей прокатки листовой стали толщиной 1,2...60 мм и более имеют бочки валков длиной 800... 5000 мм. Толстолистовую сталь шириной 1000...2500 мм прокатывают на непрерывных и полунепрерывных широкополосных станах.

Листовые станы для холодной прокатки листов толщиной 0,05. ..4 мм имеют бочки валков длиной 700.. .2800 мм. При холодной прокатке тонкой ленты из стали различных марок и цветных металлов широко применяют четырех-, двенадцати- и двадцативалковые станы, а также четырех- и пятиклетьевые непрерывные четырехвалковые станы.

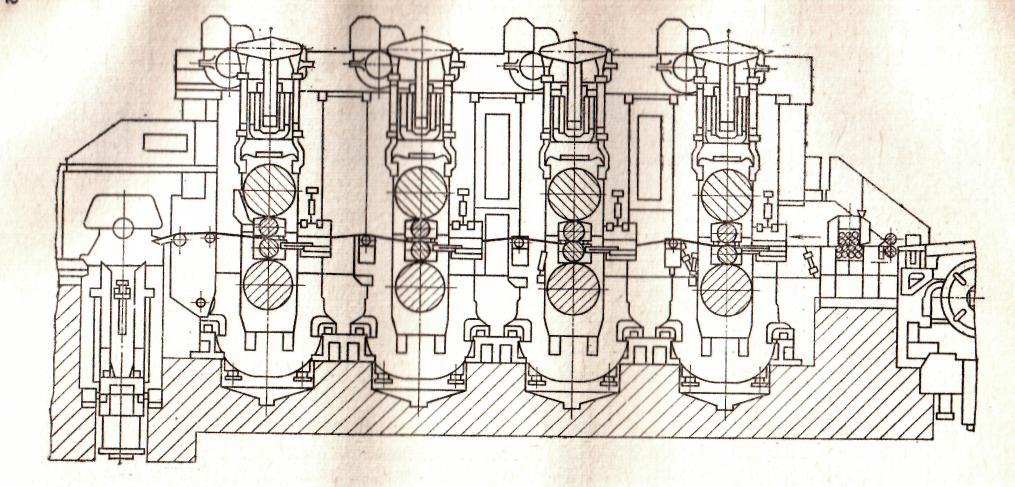

Трубопрокатные станы предназначены для производства бесшовных стальных труб. Процесс прокатки бесшовных труб состоит из двух операций: получения из слитка или заготовки толстостенной гильзы и последующей раскатки этой гильзы в трубу заданного диаметра. Для производства сварных труб наибольшее применение получили непрерывные станы, на которых стальные трубы изготовляют электросваркой.

К станам специального назначения относят бандаже -прокатные, колесопрокатные, шаропрокатные, детали прокатные и др.

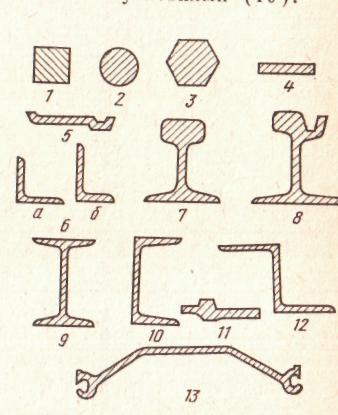

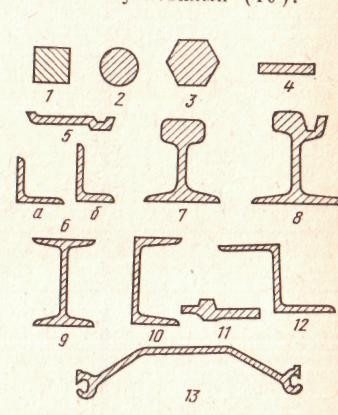

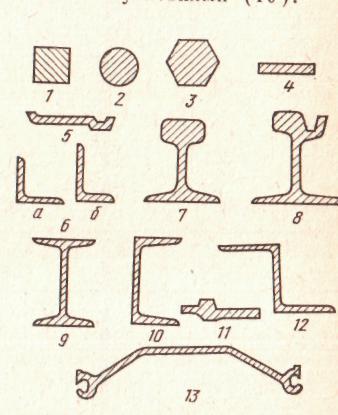

СОРТАМЕНТ ПРОКАТА

Форму поперечного сечения проката называют профилем.

По длине изделия могут быть постоянными или переменными.

Совокупность различных профилей и их размеров называется сортаментом

Сортамент проката делится на группы:

Заготовки, сортовой прокат, листовой прокат, трубы и профили специального назначения

Сортовой прокат подразделяют на профили массового потребления и профили специального назначения, на простой геометрической формы (круг, квадрат, шестиугольник, овал, треугольник )

Фасонный – уголки, швеллеры, двутавровые балки, рельсы и т.д.;

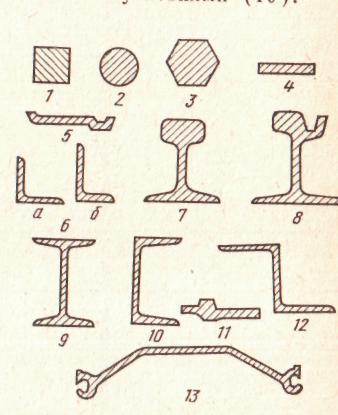

Рис. 25. Сортамент проката:

1 - 5 – сортовой прокат (простой):квадрат, круг, шестиугольник, полосовой, автообод, угловой;

6 а, б, - 13 - сортовой прокат фасонный: уголок, рельс железнодорожный, рельс трамвайный, балочный, швеллер, опорная планка направляющего колеса трактора, зетовый профиль, шпунт;

Листовой прокат – толстолистовой толщина свыше 4мм

Тонколистовой – толщина меньше 4 мм

Фольга – меньше 0,1 мм

Производство основных видов проката

Прокатка листовой стали.

После нагрева слябы прокатывают в листы в две стадии. В первой стадии после одного-двух проходов сляб кантуют в горизонтальной плоскости на 90 о относительно направления прокатки и прокатывают в поперечном направлении до получения требуемой ширины. Во второй стадии обжатый сляб вновь кантуют в той же плоскости на 90° и прокатывают на длину листа. Прокатка в двух направлениях уменьшает разницу в структуре и механических свойствах вдоль и поперек листа.

Прокатку толстолистовой стали выполняют на одноклетьевых станах трио и кварто, двухклетьевых и полунепрерывных автоматизированных станах. Тонколистовую сталь прокатывают в горячем и холодном состояниях.

Горячую прокатку выполняют в полунепрерывных и непрерывных станах из слябов; получают листы шириной 600 -2200 мм и более при толщине свыше 1,25 мм. Горячекатаные листы, предназначенные для последующей холодной прокатки.

Холодную прокатку тонких листов производят на реверсивных станах кварто и на непрерывных трех-, четырех- и пятиклетьевых станах, снабженных разматывателями и наматывателями рулонов. В качестве исходной заготовки используют рулонную полосу толщиной 1,2 - 6 мм и шириной до 2000 мм.

Прокатку листов и полос проводят в гладких валках. В этом случае уменьшение толщин прокатываемого металла в каждом проходе достигается соответствующим сближением валков.

Непрерывный четырехвалковый стан 2000 показан на рис. 26.

Рис. 26. Непрерывный четырехклетевой стан 2000

ТРУБОПРОКАТНОЕ ПРОИЗВОДСТВО

Прокатка бесшовных труб.

Производство труб значительно отличается от остальных видов прокатного производства не только по форме готового изделия, но также и тем, что большая часть труб является продуктом вторичного передела проката основных видов - круглой и плоской заготовки.

Трубы классифицируют по методу производства и применения. Для изготовления труб из черных металлов применяют четыре основных способа: прокатку, прессование, литье, сварку или пайку.

Качество труб, получаемых прокаткой, прессованием и сваркой, значительно выше, чем литых труб, так как при обработке давлением свойства материала труб улучшаются.

По применению трубы подразделяют на следующие группы:

1) для сооружения трубопроводов (нефте-, водо-, газопроводные);

2) для передачи тепла (жаровые, дымогарные, кипятильные, паропроводные и др.;

3) трубы, используемые в машиностроении (шарикоподшипниковые, автотракторные, авиационные, велосипедные);

4) труби, применяемые при бурении скважин и колодцев (бурильные и обсадные);

5) трубы специального назначения (орудийные, баллонные, для холодильников).

Трубы характеризуют внутренним и наружным диаметрами, толщиной стенки и длиной, а также качественными особенностями материалом, способом изготовления, механическими свойствами и т. д.

Большинство труб имеет круглое сечение, однако в некоторых случаях изготавливают профильные трубы - квадратные, плоские и различные фасонные.

Общая схема процесса производства бесшовных труб процессами ОМД предусматривает две основные операции:

1) получение толстостенной гильзы из слитка или заготовки - прошивка;

2) получение из гильзы готовой трубы.

Первую операцию выполняют в большинстве случаев на прошивных прокатных станах, но иногда для прошивки заготовки применяют прессы. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций.

Кроме указанных основных операций, имеются еще дополнительные отделочные операции. Они необходимы для получения более чистой поверхности и более точных размеров труб, а также для уменьшения толщины стенки и диаметра.

Уменьшение диаметра труб с 60—70 до 10 мм называют редуцированием и осуществляют на редукционных станах. При редуцировании толщина стенки трубы может несколько увеличиться, уменьшиться или остаться без изменения. Основное назначение редуцирования определяется прежде всего тем, что экономически невыгодно, а в отдельных случаях даже и невозможно получать трубы диаметром менее 60 -70 мм на первичных трубопрокатных станах. Кроме того, редуцирование применяют также для производства труб большой длины, которые нельзя получить на трубопрокатных станах.

Горячей прокаткой с последующим редуцированием можно получить трубы диаметром 10 - 20 мм, со стенкой толщиной 2 - 2,5 мм. Дальнейшее уменьшение этих размеров может быть достигнуто холодной обработкой на станах холодной прокатки труб и холодным волочением.

При производстве сварных труб исходным материалом служит прокатная полоса - штрипс. Процесс изготовления труб в этом случае состоит из получения заготовки в виде свернутой полосы и последующей сварки шва. Шов можно выполнять встык и внахлестку.

Получили распространение сварные трубы большого диаметра сверткой из рулонной листовой стали на станах спиральной сварки труб. Такое название эти станы получили потому, что сварной шов на трубах в этом случае проходит не по прямой, а по спирали. (отнести к сварным трубам