- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

Нагревательные устройства классифицируются:

- по подаче энергии (пламенные и электрические)

- по назначению – кузнечные, прокатные и термичные

- по принципу действия – периодические и непрерывные (методичные).

Пламенные печи подразделяются:

- по роду используемого топлива (твердое, жидкого или газообразные).

- по способу использования тепла газов (рекуперативные и регенеративные)

Нагревательные колодцы бывают двух типов — регенеративные и рекуперативные. В регенеративных колодцах тепло отходящих продуктов горения используется для подогрева в регенераторах газа и воздуха перед их сжиганием в колодце. Устройство и работа регенераторов нагревательных колодцев имеют много общего с устройством и работой регенераторов мартеновских печей.

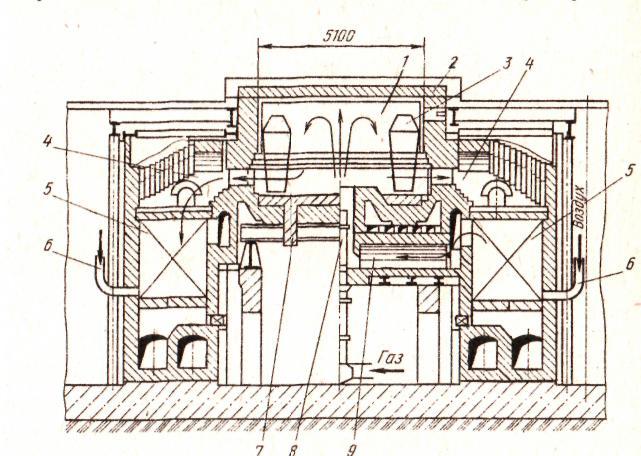

В рекуперативных колодцах тепло отходящих продуктов горения используется для непрерывного нагрева воздуха и газа в керамических или металлических рекуператорах. Продукты горения, проходят по трубам рекуператоров, воздух и газ - между трубами. На рис. 14 показан разрез одной из ячеек рекуперативного колодца для нагрева слитков. Колодец отапливается газом через центральную горелку 8.

Рисунок 14. Схема рекуперативного нагревательного колодца

При посадке слитков с колодца снимают крышку 2 подъемным напольным краном. После загрузки слитков 3 в рабочее пространство 1 колодец закрывают крышкой и в центральную горелку 8 вместе с подогретым в рекуператорах воздухом, поступающим через каналы 6, подают природный газ или смесь доменного и коксового газов. Образующееся при горении газов пламя соприкасается со слитками 3 и нагревает их. Продукты горения направляются через боковые каналы 4 в рекуператоры 5. Нагретый в рекуператорах воздух поступает в горелку 8 через воздухосборник 9. Окалина, опадающая со слитков, удаляется в сухом виде через люк 7 в подине колодца. На подину ячейки предварительно насыпают слой коксика.

Работа современных нагревательных колодцев полностью автоматизирована — автоматически подаются и отсекаются газообразное топливо и воздух, регулируется давление газов и температура в рабочем пространстве колодца на заданном уровне, регулируется соотношение газ - воздух и др.

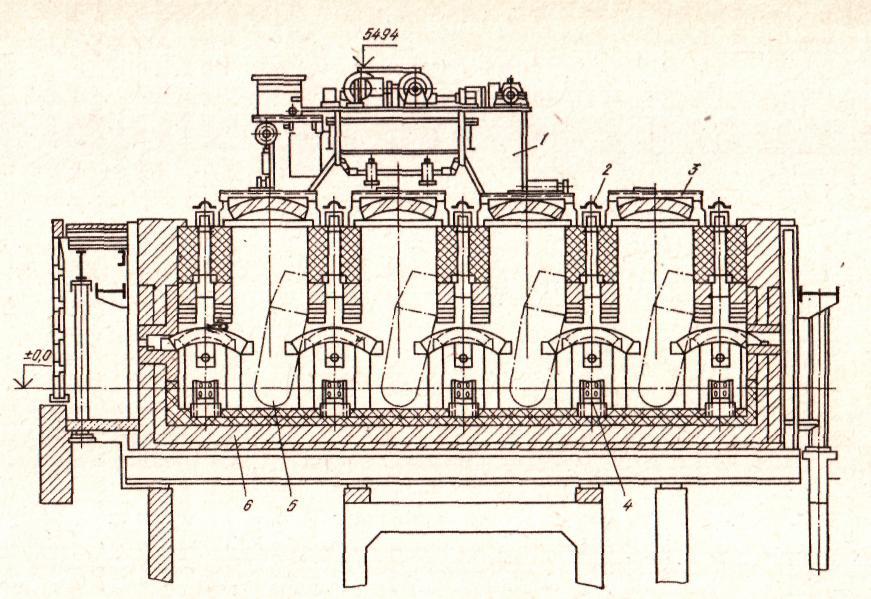

Кроме пламенных применяют также электрические нагревательные колодцы (рис. 15).

Рисунок 15. Схема электрических нагревательных колодцев:

1 - напольный кран; 2 - отверстие для засыпки коксика; 3 - крышки; 4 - криптоловые нагреватели; 5 - слиток; 6 - футеровка

По длине каждый колодец разделен поперечными стенками на отсеки, в которые устанавливают по одному - два слитка. Каждый отсек закрывается крышкой. Нагревательными элементами являются криптоловые нагреватели, заполненные нефтяным коксиком. При прохождении через нагреватели электрического тока напряжением 115...250 В они нагреваются, находящийся в них коксик раскаляется и передает тепло окружающему пространству колодца. Это обеспечивает нагрев слитков

Нагретые до необходимой температуры слитки подают клещевыми кранами на слитковозы и доставляют их на приемный рольганг прокатного стана.

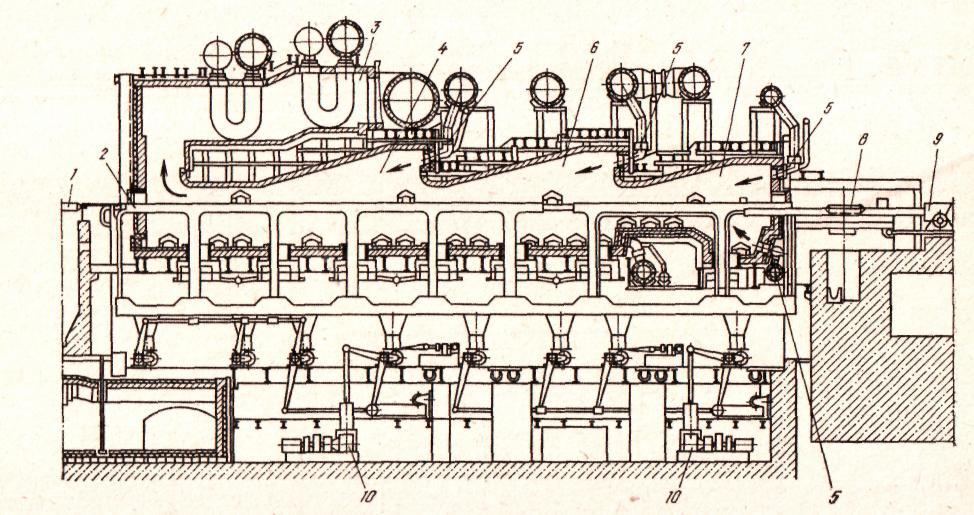

Методические печи. На рис. 16 показана одна из конструкций методической печи с шагающими балками для нагрева заготовок перед прокаткой или ковкой.

Рисунок 16. Методическая нагревательная печь с шагающими балками (стрелками показано направление движения продуктов горения)

В методических печах нагреваемый металл и продукты горения движутся навстречу друг другу. Заготовки загружают в печь через посадочное окно с помощью загрузочного рольганга, перемещение их по длине печи, осуществляется с помощью шагающих балок 2 от привода передвижения балок 10. Холодные заготовки поступают в методическую зону 4 печи, имеющую в начале зоны температуру 500...600°С и в конце - 900... 1000°С. После прохождения этой зоны заготовки поступают в сварочную зону 6 с температурой 1250... 1350 °С. Далее металл поступает в томильную зону 7 для равномерного прогрева по сечению и длине заготовки

Окончательно нагретые заготовки выгружают на рольганг 8 с помощью механизма 9 поштучной выдачи заготовок и подают к прокатному стану или молоту. Раскаленные продукты горения движутся от верхних и нижних горелок 5 печи навстречу заготовкам и, отдавая часть своего тепла металлу, уходят через вертикальные каналы в рекуператоры 3, а затем в боров и дымовую трубу

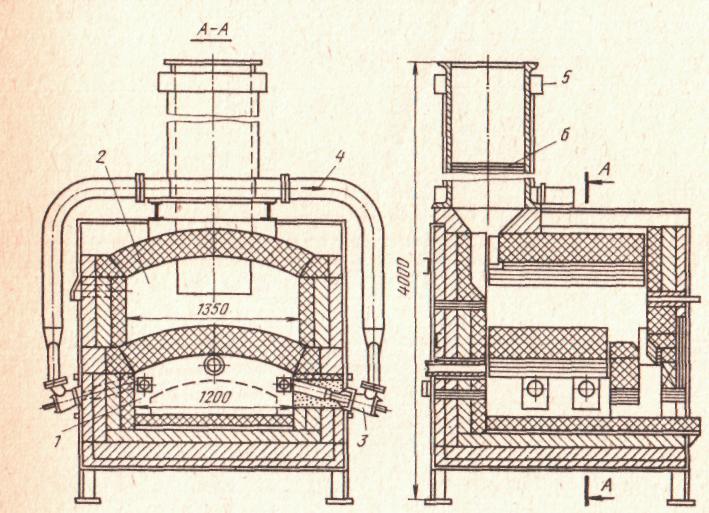

Камерные печи. В кузнечных цехах для нагрева заготовок применяют камерные рекуперативные печи с излучающим сводом для малоокислительного нагрева металла (рис. 17).

Рисунок 17. Камерная печь для малоокислительного нагрева

В рабочей камере газообразное топливо с помощью горелки 3 сжигается с избытком топлива, благодаря чему в камере создается восстановительная атмосфера, что способствует сокращению потерь металла в окалину с 2,0...2,5 % до 0,5...0,7 %. Для сгорания газа с таким большим недостатком воздуха последний, поступая по трубопроводу 5 от вентилятора, подогревается в рекуператоре 6 до 600...800°С и подается к горелке по каналам 4. Продукты неполного сгорания топлива направляются в верхнюю камеру 2 для дожигания со вторичным воздухом, поступающим в верхнюю камеру через каналы 7. Образующееся тепло расходуется на дополнительный подогрев камеры / через ее излучающий карборундовый свод и на подогрев воздуха в рекуператоре. Заготовки, загружаемые в камеру /, нагреваются в основном излучением свода, а от окисления предохраняют их продукты неполного сгорания.

Для нагрева металла перед обработкой давлением применяют также камерные печи с выдвижным подом, карусельные с вращающимся подом, конвейерные с шагающим подом, непрерывные с роликовым подом, колпаковые и электрические печи.

Работа современных нагревательных методических и камерных печей механизирована и автоматизирована.

ПРОКАТНОЕ ПРОИЗВОДСТВО

Сущность процессов прокатки и прокатные станы

Прокатка — процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения. Основные виды прокатки следующие: продольная, поперечная и поперечно-винтовая (рис. 18).

Рисунок 18. Основные виды прокатки:

а - продольная; б - поперечная; в - поперечно-винтовая;

1 - валки; 2 - заготовка; 3 - прошивень на неподвижной оправке

При продольной прокатке (рис. 18, а) валки 1 вращаются в разные стороны, а заготовка 2 перемещается перпендикулярно осям валков, обжимается с уменьшением площади поперечного сечения и увеличением длины.

При поперечной прокатке (рис. 18, б) валки 1 с параллельными осями вращаются в одну сторону, приводя во вращательное движение заготовку 2, которая пластически деформируется вдоль валков.

При поперечно-винтовой прокатке (рис. 18, с) валки 1 расположены под углом и, вращаясь в одну сторону, придают заготовке 2 одновременно вращательное и поступательное движения, вследствие чего заготовка втягивается в зазор между валками.

Для того чтобы начался процесс прокатки, необходимо выполнить условие захвата заготовки валками.

Инструментом для прокатки служат валки, которые состоят из бочки, являющейся рабочей частью, шеек и трефы.

Листовую сталь и ленту прокатывают в гладких цилиндрических валках; полосовую – в ступенчатых и сортовую сталь – в ручьевых валках.

В случае прокатки в гладких валках уменьшение толщины прокатываемого металла в каждом проходе достигается соответствующим сближением валков.

Прокатку сортового и фасонного металла, например квадрата, круга, рельса или швеллера, осуществляют в калиброванных или ручьевых валках, т.е. в валках, на рабочей поверхности которых сделаны углубления, называемые ручьями, соответственно требуемой форме прокатываемого изделия, Просвет, образованный между двумя этими углублениями, сделанными на обоих валках, совместно с зазором между валками называется калибром. Пара валков обычно имеет несколько калибров.

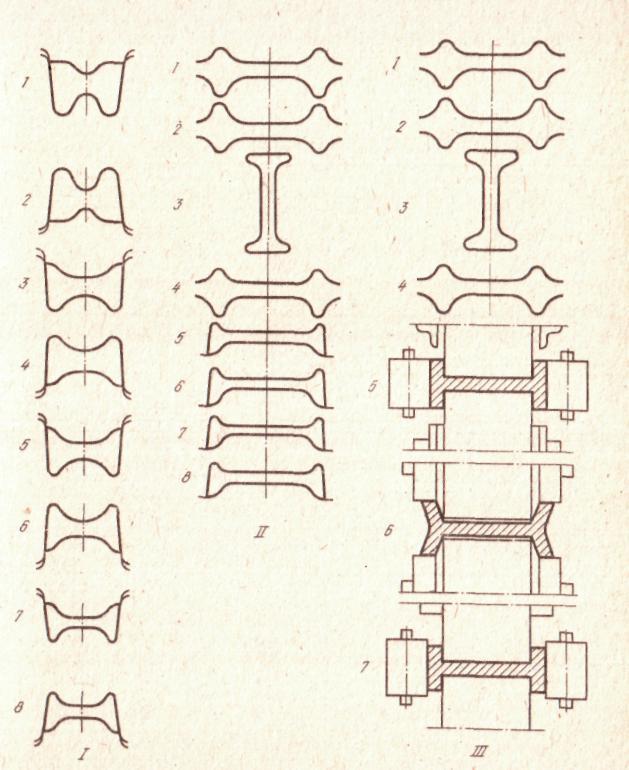

Калибровкой профиля называется система последовательно расположенных калибров, обеспечивающая получение готового профиля заданных размеров.

Все виды калибров, применяемые при прокатке, можно разделить на следующие основные четыре типа:

1) обжимные или вытяжные калибры, предназначенные для уменьшения площади сечения прокатываемого металла;

2) черновые или подготовительные калибры, в которых наряду с дальнейшим уменьшением площади сечения полосы осуществляется грубая обработка профиля с постепенным приближением его размеров и формы к конечному сечению;

3) предотделочные или предчистовые калибры, предшествующие чистовым;

4) отделочные или чистовые калибры, придающие профилю окончательный вид.

Форма и размеры этих калибров обычно почти полностью совпадают с формой и размерами конечного продукта.

По способам вреза в валки калибры подразделяют на открытые и закрытые. В тех случаях, когда линии разъема валков находятся вне пределов калибра, он называется закрытым, в противоположном случае калибр называется открытым. Для получения одного и того же профиля могут применяться как открытые, так и закрытые калибры. Примеры такого применения калибров показаны на рис. 19.

Рис. 19. Типовые схемы прокатки балок (1.. 8 - номер калибра,

прохода)

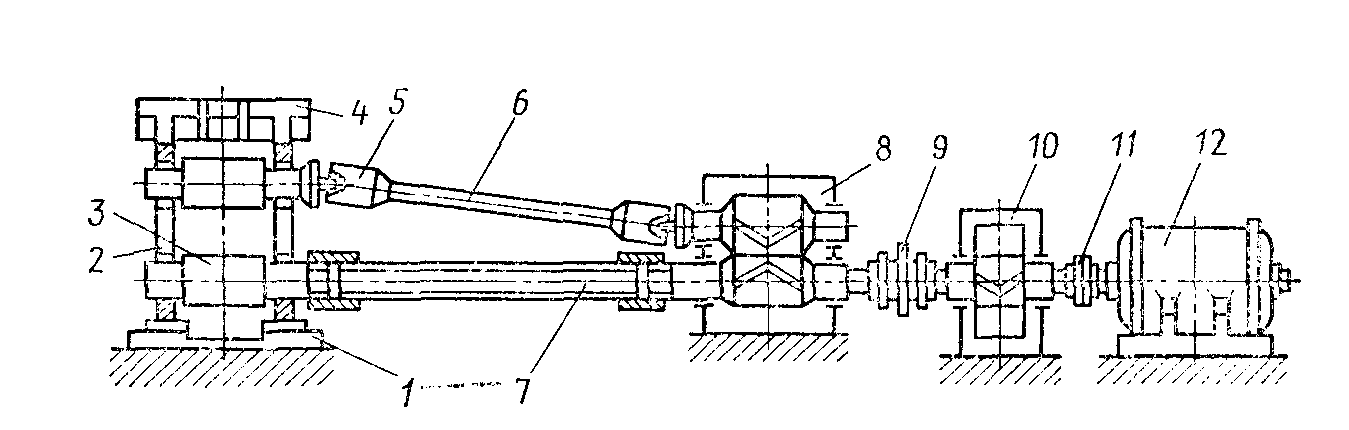

Прокатный стан (рис. 20) состоит из одной или нескольких рабочих клетей, передаточного механизма и электродвигателя.

Рис. 20. Устройство прокатного стана:

1 - рабочая клеть: 2 - станина рабочей клети; 3 - прокатные валки; 4 - поперечина; 5 - шарнирное соединение; 6 и 7 - шпиндели; 8 - шестеренчатая клеть; 9 и 11 - соединительные муфты; 10 - редуктор; 12 - главный электродвигатель

В рабочей клети располагают валки 3. Шейки валков вращаются в подшипниках, устанавливаемых в станине рабочей клети. Для изменения расстояния между валками и регулирования взаимного положения их осей в верней части станины имеется нажимное устройство с приводом от индивидуального электродвигателя, регулирующее положение верхнего валка. Крутящий момент от главного электродвигателя 12 стана через понижающий число оборотов редуктор 10 передается шестеренной клети 8, валы главных шестерен которой соединены с концами валков при помощи шпинделей 6 и 7 и соединительных муфт 9 и 11.

Прокатные станы классифицируют по трем важнейшим признакам:

-по числу и расположению валков в рабочих клетях;

-по числу и расположению рабочих клетей;

- по назначению.

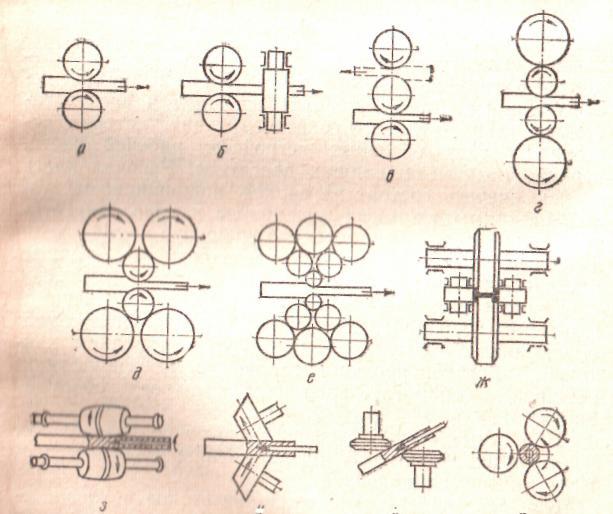

По первому признаку рабочие клети станов подразделяют на дуо, трио, кварто, многовалковые и универсальные, .

Рис. 21. Типы рабочих клетей станов

Клеть дуо (рис. 21, а) имеет два валка. Если валки имеют постоянное направление вращения, то клеть называют нереверсивной и прокатка в ней осуществляется только в одну сторону. Такие клети используют для прокатки заготовок, сортового металла и проволоки, а также при горячей и холодной прокатке тонких листов и лент. Если направление вращения валков после каждого прохода заготовки изменяется, то клеть называют реверсивной. В этом случае заготовка прокатывается между валками несколько раз, поочередно то в одну, то в другую сторону. Дуореверсивные клети применяют в блюмингах и слябингах, предназначенных для прокатки крупных слитков, а также в толстолистовых и некоторых других станах.

Клети с горизонтальной и вертикальной парой валков (рис. 21, б) называют универсальными и применяются главным образом в слябингах или толстолистовых станах (вертикальные валки формируют ровные и гладкие боковые стенки слябов и листов).

Клеть трио (рис. 21, в) имеет три валка с постоянным направлением вращения каждого. Все валки такой клети расположены в одной вертикальной плоскости. После прокатки между нижним и средним валками заготовка поднимается подъемно - качающимся столом для прокатки между средним и верхним валками в противоположном направлении. В клетях такого типа прокатывают сортовой металл и листы. В связи с развитием процессов непрерывной прокатки станы с клетями трио все более теряют свое значение.

Клеть кварто (рис. 21, г) имеет четыре валка, два из которых меньшего диаметра являются рабочими - приводными, а два других - onopными. При прокатке опорные валки воспринимают давление рабочих валков, препятствуя их прогибу, благодаря чему обеспечивается большая точность проката без искажения формы поперечного сечения. Эти клети применяют для горячей прокатки толстых и тонких листов, а также броневых плит. Нереверсивные клети кварто используют в непрерывных станах, а реверсивные в одноклетьевых станах горячей и холодной прокатки.

Шестивалковые

клети (рис.

21, д) с двумя рабочими

и четырьмя опорными палками ввиду

большой жесткости

станины и меньшего прогиба опорных

валков

служат

для холодной прокати тонких и узких

полос в

рулонах

с жесткими допусками по толщине.

Шестивалковые

клети (рис.

21, д) с двумя рабочими

и четырьмя опорными палками ввиду

большой жесткости

станины и меньшего прогиба опорных

валков

служат

для холодной прокати тонких и узких

полос в

рулонах

с жесткими допусками по толщине.

Двенадцати- и двадцативалковые клети (рис. 21, е) имеют дна рабочих валка, остальные валки - опорные. Многовалковые станы весьма жестки. Давление прокатки в них невелико из-за малого диаметра рабочих валков.

Привод

валков осуществляется через промежуточные

опорные валки при холостых рабочих и

главных опорных валках.

Привод

валков осуществляется через промежуточные

опорные валки при холостых рабочих и

главных опорных валках.

Универсальные балочные клети (рис. 21, ж) в отличие от обычных универсальных клетей имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с последними. Эти станы применяют также для прокатки высоких двутавровых балок с широкими, почти параллельными полками.

Клети с косорасположенными валками применяют для винтовой прокатки и главным образом при производстве труб. Трубопрокатные прошивные станы применяют для прошивки отверстий в сплошных заготовках или слитках круглого сечения (рис. 21, з - к), для удлинения прошитых трубных заготовок (рис. 21, л) за счет уменьшения толщины стенки.

В станах с косорасположенными валками прокатываемый металл вращается относительно своей оси и одновременно движется поступательно. Между валками прошивных станов на стержне устанавливают оправку, на которой прошивается сплошная заготовка при своем поступательном движении. Тенденция к образованию полости в заготовке сильно облегчает процесс прошивки.

Кроме рассмотренных конструктивных схем прокатных станов, применяют группу станов специальной конструкции узкого назначения: колесопрокатные, бандажепрокатные, кольцепрокатные, шаропрокатные, для прокатки профилей переменного и периодического сечения и т. д.

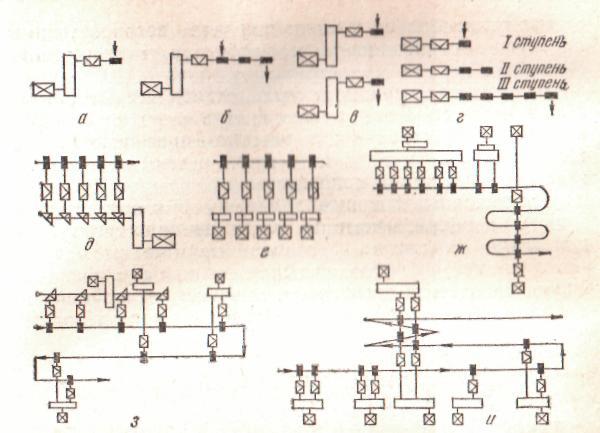

Существует классификация прокатных станов по числу рабочих клетей и их расположению (рис. 22).

Рисунок. 22. Классификация прокатных станов по числу рабочих клетей и их расположению:

а - одноклетевые; б - многоклетевые с расположенными на одной линии клетями (линейные станы); в – с последовательно распложенными клетями (тандем); г - ступенчатые; д – непрерывные с групповым приводом; е - непрерывные с индивидуальным приводом; ж - полунепрерывные; з - последовательновозвратные (кросс-коунтри); и - шахматные

По расположению валков различают рабочие клети, в которых валки расположены горизонтально, вертикально, горизонтально и вертикально, косо. По числу рабочих клетей прокатные станы подразделяются на одно- и многоклетьевые. Наиболее совершенные многоклетьевые станы - станы непрерывной и полунепрерывной прокатки. Металл в них движется прямолинейно и прокатывается одновременно во всех или нескольких клетях.