- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Основные законы пластической деформации

По физической сущности обработка металлов давлением является процессом пластической деформации. Различные по природе металлы и сплавы обладают неодинаковой пластичностью и, следовательно, по – разному ведут себя при обработке давлением в холодном и горячем состояниях.

Между атомами металлов действуют внутренние уравновещивающие силы. Если приложить внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор , пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания с одной стороны и внешней силой – с другой. Такой металл находится в напряженном деформированном состоянии.

Если под действием внешней силы сдвиг атомов происходит в пределах менее параметра кристаллической решетки, то такую деформацию называют упругой. Она сохраняется до тех пор, пока действует внешняя сила. После снятия внеш ней силы атомы возвращаются в исходное состояние.

Если же сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. Металл принимает новую форму и размеры.

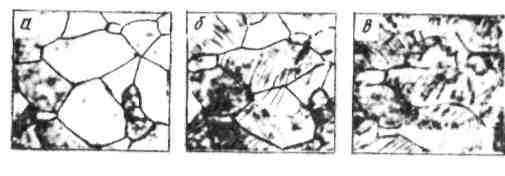

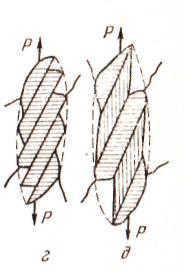

Зерна металла под действием силы Р расслаиваются на пачки скольжения. Образующиеся пачки смещаются друг относительно друга, что приводит к вытягиванию зерен в волокна, рис .

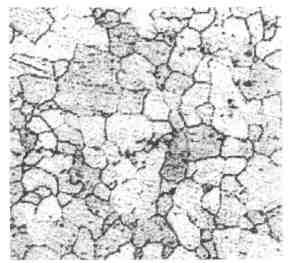

Рисунок 9. Микроструктура (х900) технически чистого железа до деформации (а) и после нее на 9 % (Б), на 27 % (в) и схемы скольжения (г) и двойникования (д) при пластической деформации

Рис. Схема пластической деформации отдельного зерна металла

Пластической деформации металлов всегда предшествует упругая деформация..

ОСНОВНЫЕ ЗАКОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

ЗАКОН ПОСТОЯНСТВА ОБЪЕМА

ЗАКОН НАИМЕНЬШЕГО СОПРОТИВЛЕНИЯ ЗАКОН СДВИГАЮЩЕГО НАПРЯЖЕНИЯ

Формулировки законов представить в виде схемы

(Рисунок 10)

Основные законы пластической деформации в текстовом исполнении):

закон постоянства объема: объем тела до деформации практически равен его объему после деформации, этот закон используют для определения размеров заготовок, предназначенных для обработки давлением;

закон наименьшего сопротивления: в случае возможности перемещения точек деформируемого тела в различных направлениях каждая точка этого тела перемешается в направлении наименьшего сопротивления; закон позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением;

закон сдвигающего напряжения: пластическая деформация может начаться только в том случае, если сдвигающие напряжения, возникающее в деформируемом теле, достигнут определенной величины, зависящей от природы тела и условий деформации.

Факторы, влияющие на пластичность металла

Химический состав сплава

Структура

Температура нагрева

Скорость деформации

Степень деформации

Направление и величины действующих на металл внешних сил

Силы контактного трения поверхностей

Чистые металлы обладают, как правило, более высокой пластичностью, чем их сплавы

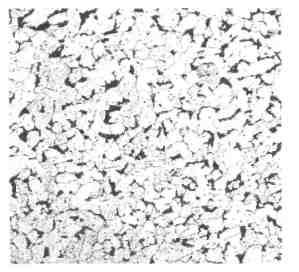

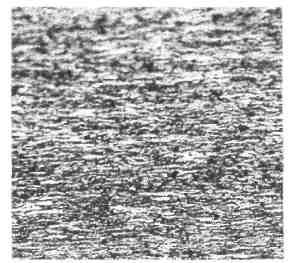

Так, например, чистое железо пластичнее его сплава с углеродом (сталь), чистая медь пластичнее ее сплава с оловом (бронза) и т.д. Пластичность литого металла, имеющего крупнозернистую дендритную структуру, ниже пластичности деформированного металла, имеющего мелкозернистую структуру

Рис. 11. Микроструктуры стали

А – Аст. 3пс до прокатки; б- Аст. 3пс после прокатки; в - 08кп до прокатки; г - 08кп после прокатки

С повышением температуры сопротивление металла деформации уменьшается, а его пластичность, как правило, увеличивается.

Скорость деформации при обработке давлением по – разному влияет на пластичность металла.

Увеличение скорости деформации до известного предела сопровождается понижением пластичности, а выше этого предела – σ выделяющееся тепло не успевает рассеяться в окружающее пространство и деформируемый металл несколько нагревается, что приводит к частичному протеканию процессов разупрочнения и, как следствие, к некоторому повышению пластичности.

Степень (величина) деформации металла как при горячей, так и особенно при холодной обработке давлением может быть допущена лишь в известных пределах, превышение которых сопровождается нарушением целостности металла (появлением трещин, надрывов и других дефектов).

Напряженное состояние в точке или в некотором объеме деформируемого тела действует в трех взаимно перпендикулярных площадках, в которых касательные напряжения отсутствуют. Схема главных напряжений дает графическое представление о наличии и знаке главных напряжений

Всего имеется девять схем главных напряжений: четыре объемные О, три плоские П и две линейные Л (рис. 12)

При прокатке, прессовании, ковке и объемной штамповке напряженное состояние характеризуется схемой трехосного сжатия О1. При этом во всех случаях главное напряжение сжатия σ1 является максимальным, оно создается давлением инструмента на металл. Главные напряжения сжатия σ2 и σ3 меньше σ1 они создаются либо подпирающими силами трения, препятствующими перемещению металла в соответствующем направлении, либо боковыми стенками инструмента (калибра, штампа). Наибольшее течение металла происходит в направлении той оси, где действует минимальное главное напряжение (чаще всего σ3).

При волочении напряженное состояние характеризуется схемой О2.

При листовой штамповке отдельные его участки характеризуются различными схемами напряженного состояния: дно колпачка объемной схемой О3, стенки – линейной схемой Л2 и фланец – объемной схемой О2

Другие схемы напряженного состояния (Л1, П2, О3 О4 и т.д.) также встречаются в некоторых сложных случаях пластической деформации при обработке металлов давлением.

При схеме напряженного состояния О1 металл имеет более высокую пластичность, чем при схеме О3. Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения, тем большую способность к пластической деформации проявляет металл. Растягивающие напряжения снижают пластичность металла и т.д.

Прокатка, прессование, ковка, объемная штамповка протекает по схеме трехосного сжатия О1.

Волочение – по схеме О2.

Листовой штамповке - участки: дно колпачка объемная по схеме О3, стенки – линейная по схеме Л2 и фланец – объемная по схеме О2

Другие схемы - Л1, П2, О3 О4 и т.д. в некоторых сложных случаях

При обработке металлов давлением большое значение имеет нагрев (температура) металла.

Различаются:

горячая деформация – температура > 0,7 ÷0,8 Tпл

Теплая – температура = 0,3 ÷0,6 Тпл

Холодная – температура < 0,3Tпл

Тпл – температура начала плавления металла (К0 – Кельвина, С0 – Цельсия)

Нагрев металлов и нагревательные устройства

При обработке металлов давлением его нагревают для снижения сопротивления деформации, придания достаточной пластичности, уменьшения расхода энергии на обработке и увеличения обжатия

Для каждого металла имеется определенный интервал температур (начальная и конечная температура обработки) при которых он обладает хорошей пластичностью и минимальным сопротивлением деформации.

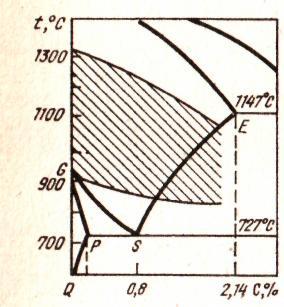

Температурный режим при процессе ОМД выбирают в соответствии с диаграммой состояния сплавов

Например, температурный интервал обработки давлением углеродистых сталей показан на диаграмме железо – углерод, рис. 13.

Рисунок 13. Температурный интервал обработки углеродистой стали

Кроме установления температурного интервала обработки определяют скорость нагрева, продолжительность выдержки слитка или заготовки в печи для прогрева по сечению и длине и другие параметры режима нагрева с целью равномерного нагрева металла по всему объему.