- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

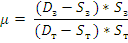

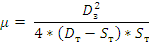

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

Возможны две основные разновидности процесса спекания:

-твердофазное, т.е. без образования жидкой фазы, и

- жидкофазное, при котором нагрев порошковой формовки проводят при температуре, обеспечивающей появление жидкой фазы.

Твердофазное спекание

Поверхностная и объемная диффузия атомов

Механизм процесса спекания в общих основах представлен на схеме (рис. 8).

Вещество состоит из атомов, связи которых обусловлены связями электронного уровня, а электроны совершают колебательные движения. Особой подвижностью обладают атомы, расположенные на свободных поверхностях, в следствие ненасыщенности их силовых линий. Избыток энергии Гиббса у поверхностных атомов проявляется в наличии поверхностного натяжения, стремящегося сократить свободную поверхность. При достижении определенной температуры атомы, расположенные на свободных поверхностях, приобретают достаточную подвижность для перемещения (миграции) с выступов (менее устойчивые состояния) к впадинам и другим местам контакта частиц, где запас энергии Гиббса (свободной энергии) меньше и, следовательно, состояние атомов более устойчиво Процесс поверхностной миграции атомов приводит к сглаживанию свободных поверхностей и сфероизации пор. При этом возрастает поверхность контакта между частицами, благодаря чему увеличивается прочность всего брикета (штабика).

Другим важным фактором при процессе спекания является диффузия. Диффузия есть перемещение веществ в результате хаотического движения его частиц, вызванного кинетической энергией, или направленного их движения, обусловленного градиентом концентрации или химического потенциала.

В последнем случае диффузия происходит в направлении меньшей концентрации диффундирующего агента или большего химического потенциала растворителя. В практике диффузия является часто результатом сочетания обоих указанных явлений.

В зависимости от путей миграции атомов, ионов, молекул различают объемную диффузию (в глубине решетки), диффузию вдоль граней кристаллов (по «внутренним» поверхностям тела) и поверхностную диффузию (по внешней поверхности ).

Существуют два состояния диффузионного потока: стационарное и нестационарное.

При стационарном состоянии параметры потока в любой данной точке не меняются во времени, и в каждый данный элементарный объем в единицу времени происходит столько же вещества, сколько покидает его.

Поэтому более дисперсные порошки с сильно развитой поверхностью уплотняются при нагреве с большей скоростью, так как обладают большим запасом поверхностной энергии.

Если нагреть порошковое тело до некоторой температуры и дать выдержку, то усадка в первый момент происходит быстро, а затем замедляется и почти прекращается. При повышении температуры скорость уплотнения в первый момент снова возрастает, а затем опять замедляется через некоторое время. И так при каждом новом подъеме температуры. Это связано с тем, что запас свободной энергии системы связан не только с величиной поверхности частиц, но и с количеством дефектов на единицу площади или объема. В первый момент при нагреве дефектов много и каждая частица как бы стремится избавиться от них - усадка идет быстро. Затем количество дефектов приближается к равновесному для данных условий, все виды имеющихся поверхностей раздела между частицами и внутри них уменьшаются и усадка замедляется.

Рост (рекристаллизация) зерен при спекании - одно из важных наблюдаемых явлений. Так как при этом мелкие зерна исчезают, то суммарная поверхность раздела между частицами и внутри них уменьшается, что энергетически выгодно. В идеальном случае, через какой-то достаточно большой промежуток времени из конгломерата частиц различного размера мог бы образоваться монокристалл, т. е. одно очень большое зерно. Однако практически рост зерен продолжается не до образования из них монокристалла, а лишь до их некоторого среднего размера в связи с тормозящим влиянием посторонних включений, находящихся по границам зерен: пор, пленок на поверхности частиц порошка (газовых, оксидных и др.), примесей и т. п. Увеличение размера частиц при сравнительно небольших температурах происходит за счет изменений в приповерхностных слоях (поверхностной рекристаллизации). С повышением температуры рекристаллизация начинается во всем объеме брикета и носит название межчастичной собирательной рекристаллизации. Как правило, спеченные брикеты характеризуются сравнительно небольшими размерами зерен, хотя в отдельных случаях можно получить весьма крупнозернистую структуру.

Представленный упрощенный механизм спекания не учитывает ряд факторов, которые могут повлиять на характер процесса:

- наличие примесей;

- пленок оксидов и адсорбированных газов на частицах металлов,

- наличие активной газовой атмосферы.

В результате процесса спекания (выдержка спрессованного брикета при определенной температуре) достигается упрочнение брикета и его усадка (уменьшение объема пор). Брикет приобретает структуру, характерную для компактных металлов. Однако в отличие от металла, полученного плавлением, он все же обладает значительной остаточной пористостью, которая исчезает только после механической обработки штабика (ковки, волочения, протяжки).

Спекание вольфрамовых и молибденовых штабиков проводят в две стадии: предварительное низкотемпературное спекание и высокотемпературное спекание ("сварка").

Низкотемпературное спекание. Предварительное спекание вольфрамовых штабиков ведут при 1150 - 1300 °С и молибденовых при 1100 - 1200 °С в муфельных электропечах (муфель из алунда) в среде водорода. Нагревателем служит молибденовая проволока. После выдержки в течение 30 - 120 мин (в зависимости от размеров) получают заметно упрочненные штабики, однако линейная усадка их незначительная (2 - 3 %). Спрессованные штабики обладают открытой пористостью.

В реальных порошках вольфрама и молибдена содержится 0,05 - 0,2 % кислорода, в виде оксидов, которые при спекании в водородной атмосфере восстанавливаются, что приводит к увеличению площади металлических контактов и ускорению протекания процессов.

Важную роль в формировании структуры вольфрамовых штабиков при спекании и в регулировании процесса рекристаллизации вольфрамовой проволоки при ее эксплуатации играют примеси и присадки, вводимые в исходный триоксид вольфрама перед восстановлением водородом.

Наиболее распространенные присадки: силикат калия, оксид алюминия и тория вводимые в триоксид вольфрама в форме азотнокислых солей.

В процессе высокотемпературного спекания штабика присадки К2О, SiО2 ,А12О3 удаляется из штабика до такой степени, что методами спектрального и химического анализа нельзя отличить по составу спеченные штабики марки ВА и ВЧ. Однако в рекристаллизованной проволоке проявляется резкое различие в их структуре и свойствах.

Присадка оксида тория не улетучивается в процессе спекания.

Располагаясь по границам зерен, он механически препятствует их росту, обеспечивает получение штабики с мелкозернистой структурой, а также задерживает рекристаллизацию при отжиге вольфрамовой проволоки.

Вольфрамовые и молибденовые штабики спекают в среде водорода в две стадии. Первая предварительное спекание (при 1150 – 13000 С для вольфрама и 1100 – 1200 0 С для молибдена) целью некоторого упрочнения штабика и довосстановления пленок оксидов, оставшихся на поверхности частиц в заготовке, поры которой в большей части сквозные и сообщаются с открытыми порами на поверхности заготовка. Штабик претерпевает небольшую усадку (2 - 3 %) от первоначальных размеров.

Для низкотемпературного спекания применяют электрические муфельные печи. Муфель (или труба) электропечи выполнен из алунда, не размягчающегося до 10000С, нагреватель - спираль из молибденовой проволоки. Штабики укладывают в никелевые или стальные лодочки (до 50 штук) на подложку из вольфрамового (или молибденового) порошка.

Высокотемпературное спекание (сварку) штабиков вольфрама проводят примерно при температурах 0,75 Т плавления металла: для вольфрама 3000 0С и молибдена 2200 - 2400 0С.

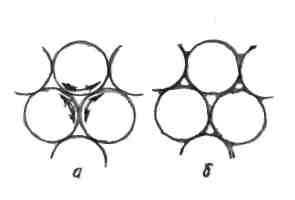

Рис. 9. Схема аппарата для высокотемпературного спекания («сварки» ) вольфрамовых и молибденовых штабиков: 1- стальная плита; 2 - охлаждаемый колпак; 3 - верхний неподвижный контакт; 4 - токоподвод; 5 - шина, подводящая ток; 6 - спекаемый штабик; 7 - зажимные щипцы; 8 - нижний подвижный контакт; 9 - противогруз; 10 - гибкий токоподвод.

Штабик 6 вертикально закрепляют в охлаждаемом водой колпаке 4 между двумя зажимными контактами 3, 8, состоящими из охлаждаемых водой медных головок 4, в которые вмонтированы две молибденовые или вольфрамовые пластины - щипцы 7.

К головкам подводят с помощью медных охлаждаемых водой труб переменный электрический ток пониженного напряжения (15 - 20 в) промышленной частоты. Нижний контакт 8 должен быть подвижным, так как в процессе сварки происходит значительная усадка штабика, его длина уменьшается примерно на 15 % и жесткое закрепление контакта может повлечь за собой разрыв штабика. Подвижность нижнего контакта обеспечивается роликовым механизмом с уравновешивающим устройством с противогрузом 9; подвод тока осуществляется при помощи гибких шин 10, а охлаждающей воды - гибкими шлангами. Подъем колпаков осуществляется с помощью пневмоцилиндров. Под колпаком непрерывно подается сухой водород.

Режим " сварки " зависит от марки вольфрама. Так например, штабик из чистого порошка вольфрама (марка ВЧ) и из порошка с присадками оксидов тория, лантана и иттрия (ВТ, ВЛ, ВИ ) сваривают в одну стадию. За 12 - 15 мин силу тока увеличивают до создания температуры 2800 - 3000° С (88 – 93 % от силы тока переплавки штабика), выдерживают штабик при максимальной силе тока 12 - 20 мин. после чего ток выключают. Сварку штабиков с кремнещелочной и алюминиево - оксидной присадкой (ВА) проводят в две стадии. Первую стадию при силе тока 48 - 50 % от тока переплавки (2000 - 2200°С). На этой стадии благодаря сохранению открытой пористости испаряется большая часть кремнещелочной присадки. Вторую стадию проводят в отдельном аппарате при максимальной силе тока 93 % от тока переплавки.

Присадка ThO2 не улетучивается в процессе спекания, располагаясь по границам зерен, диоксид тория механически препятствует их росту, обеспечивает получение штабика с мелкозернистой структурой, а также задерживает рекристаллизацию при отжиге вольфрамовой проволоки.

После сварки плотность вольфрамовых шабиков достигает 17,5 -18,5 г / см3 (пористость 10 - 15 %). Они должны иметь однородную мелкозернистую структуру с числом зерен 800 - 2000 на 1 мм (марки ВЧ). В связи с мелкозернистостью, молибденовых порошков усадка штабиков молибдена происходит быстро и завершается при 2200 – 24000 С за 10 -15 мин. Пористость спеченных молибденовых штабиков равна 6 - 10 %.

После спекания вольфрамовые и молибденовые штабики на холоду хрупки. Однако в нагретом состоянии (1300 -1400 °С) штабики можно подвергать ковке, а затем волочению или прокатке в листы. С ростом степени деформации пластические свойства металлов возрастают, а температура обработки понижается.

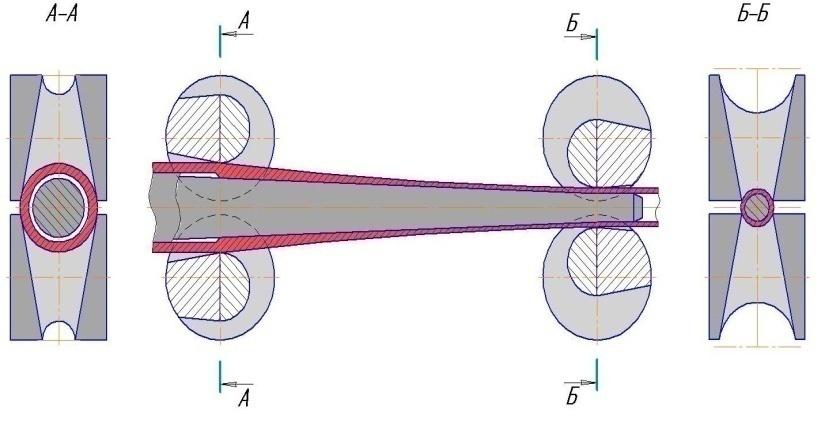

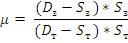

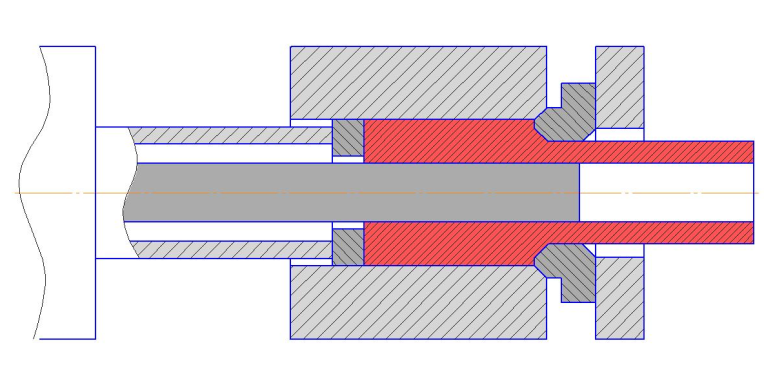

Ковку штабиков квадратного сечения в круглые прутки, предназначенные для волочения проволоки, осуществляют на ротационных ковочных машинах (рис. 10). Принцип их действия состоит в том, что штабик 5, предварительно нагретый в печи (в водородной среде), получает большое число ударов (10000 - 12000 в 1 мин) от двух ковочных плашек, вращающихся с большой скоростью вокруг оси вольфрамового прутка и совершающих возвратно-поступательное движение по диаметру в пазах вращающегося вала машины. Число ударов в 1 мин зависит от количества роликов и числа оборотов шпинделя. Изменяя диаметр плашек, получают прутки диаметром 2 - 3 мм, которые далее поступают на волочение проволоки в нагретом состоянии сначала на крупных цепных и блочных волочильных станах с применением фильер из твердых сплавов (от 2 до 0,5 мм), затем на машинах многократного среднего и тончайшего волочения (от 0,5 до 0,01 мм). Для волочения вольфрамовой проволоки тоньше 0,3 мм применяют алмазные фильеры.

Рис. 10. Схема ротационной ковочной машины: 1 - обойма; 2 - ролики; 3 - шпиндель с каналом для прутка; 4 - ползуны; 5 - штампы ("плашки"); 6 - пруток; 7 - станина

Для получения пластин и ленты штабики подвергают горячей ковке на пневматическом молоте до 1/ 3 - 1/4 исходной толщины. По мере деформации температура нагрева под ковку снижается с 1500 до 10000 С. Пластины прокатывают на двухвалковых станах и станах большей мощности. Обычно применяют поперечную прокатку, что обеспечивает одинаковую пластичность листа во всех направлениях. До толщины листа 1 – 1,5 мм операцию проводят при нагревании заготовок до 1200-13500 С.

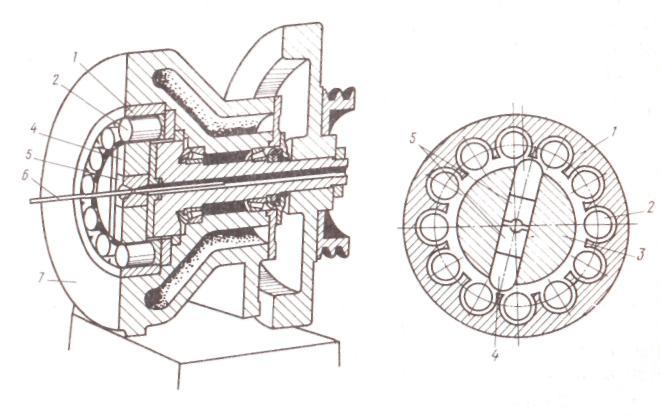

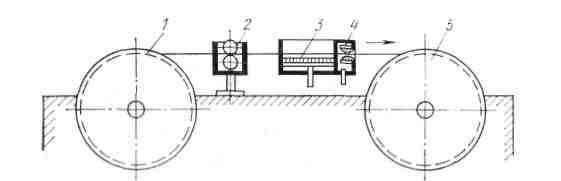

Схема волочения вольфрамовой проволоки приведена на рис. 11. Проволока последовательно проходит через коробку 2, содержащую смазку (аквадаг – смесь графита, глицерина и аммиачного раствора ), затем через газовую (или электрическую) печь 3 и далее протягивается через нагретую фильеру 4 и наматывается на ведущий барабан 5. По мере уменьшения диаметра проволоки меняют температуру волочения от 800 до 500° С.

1 - спускной барабан; 2 - коробка со смазкой; 3 - печь; 4 - фильера; 5 - ведущий барабан

Прессование

Прессование

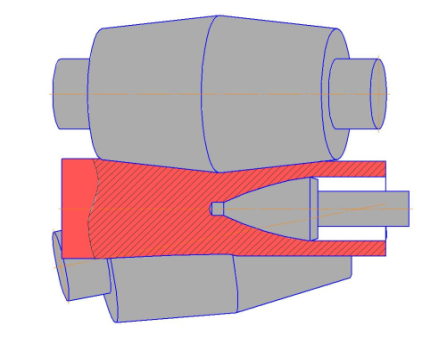

Прошивка на стане ПВП

Холодная прокатка на стане ХМТ