- •Обработка металлов давлением (введение в специальность) Обработка металлов давлением – завершающая стадия металлургического производства

- •Немного истории

- •Еще 8000 лет назад человек использовал золотые изделия

- •Основные законы пластической деформации

- •Устанавливают: скорость нагрева, продолжительность выдержки слитка или заготовки в печи, параметры режима нагрева для равномерного нагрева металла по всему объему. Нагревательные устройства

- •По назначению прокатные станы подразделяют на станы для прокатки заготовок и на станы для выпуска готового проката.

- •Трубопрокатные станы Все трубопрокатные станы можно подразделить на три группы: прошившие, раскатные и отделочные.

- •Производство сварных труб.

- •Производство специальных видов проката.

- •Волочение Волочение - процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой (фильерой).

- •Волока имеет по длине четыре характерные зоны:

- •Прессование выполняют двумя методами - прямым и обратным.

- •Горячая объемная штамповка Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа.

- •По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 38, а) и штамповку в закрытых штампах (рис. 38, б).

- •Штамповка на молотах.

- •Холодная штамповка Холодная объемная штамповка называется штамповка без предварительного нагрева заготовки.

- •Холодная листовая штамповка

- •Разделительные операции.

- •Прессование порошков

- •Спеканием порошковой формовки называют нагрев и выдержку ее при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

- •Твердофазное спекание

Прессование порошков

Задача прессования заключается в придании порошкообразному телу определенной формы, при заданной плотности заготовки.

Прессование порошков в холодном состоянии осуществляют:

- в матрицах пресс - формы,

- гидростатическом прессовании; -

- мундштучном прессовании;

- прокаткой и другими способами.

Для производства проволоки и листов небольшого размера вольфрамовые и молибденовые порошки прессуют в штабики в стальных разъемных пресс-формах квадратного сечения (от 10* 10 до 40* 40 мм), длинной 500 - 600 мм (рис. 2 ).

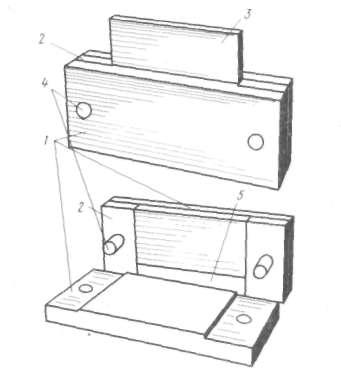

Рис. 2. Пресс-форма для прессования порошков: 1 - боковые пластины (щеки); 2 - торцевые вкладыши; 3 - пуансон; 4 - соединительные штифты ("шпильки"); 5 - нижняя подкладка

Частицы порошков вольфрама и молибдена почти не поддаются пластической деформации на холоду. Для уменьшения внешнего и межчастичного трения и достижения равномерной плотности заготовки перед прессованием к порошку добавляют жидкую смазку, например, раствор глицерина и спирте (1,5: 1). Смазка при прессовании выдавливается к стенкам пресс-формы и, смазывая их, уменьшает трение частиц порошка о стенки. При последующем спекании смазка испаряется.

Прессование ведут при удельном давлении прессования 150 - 650 мПа на гидравлических прессах с двумя вертикальными цилиндрами для нагружения пуансона и горизонтальным для сдавливания обочин пресс-формы.

При этом получают штабики с плотностью 12 -13 г/ см, что соответствует пористости 30 - 40 %.

Молибденовые штабики прессуют под давлением 200 - 300 МПа, остаточной пористостью 35 – 40 %. Молибденовые штабики прочней вольфрамовых, что объясняется большей удельной поверхностью их порошков.

При холодном прессовании в матрицу пресс-формы засыпают шихту и рабочим пуансоном производят прессование. После снятия давления изделие выпрессовывают из матрицы выталкивающим пуансоном. В процессе прессование частицы порошка подвергаются упругой и пластической деформациям, при этом существенно увеличивается контакт между частицами порошка и уменьшается пористость, что дает возможность получить заготовку нужной формы и достаточной прочности. Прессование выполняют на гидравлических или механических (эксцентриковых, кривошипных) прессах. Давление прессования составляет 200 - 1000 МПа в зависимости от состава порошка и назначения изделия.

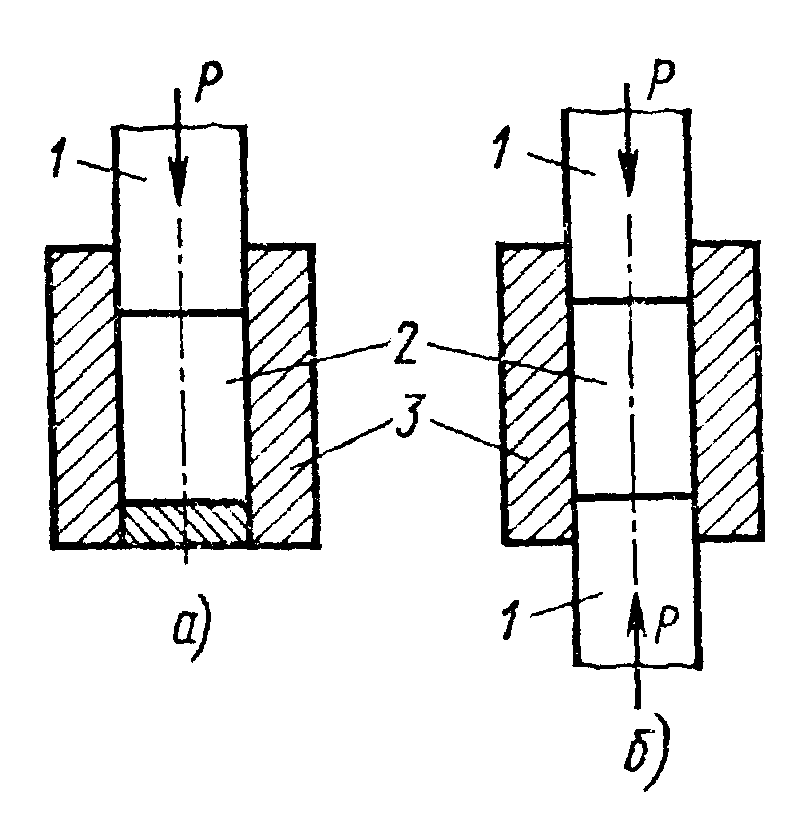

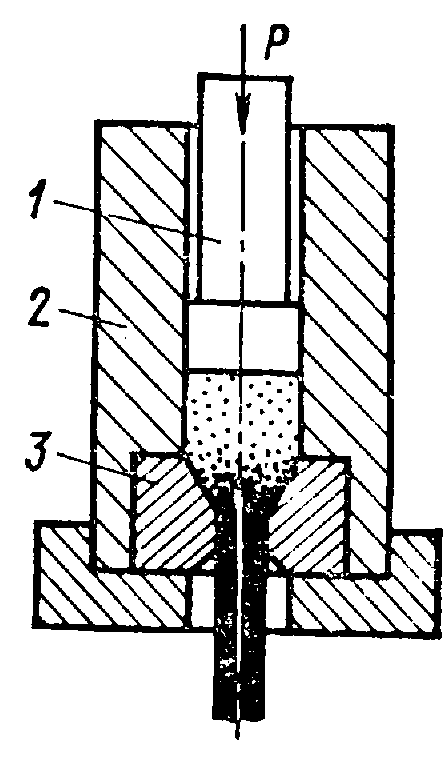

Рис. 3. Схема прессования:

1 - пуансон; 2 - металлический порошок; 3 - пресс-форма

Гидростатическое прессование применяют для получения металлокерамических заготовок простой формы и неточных размеров, а также для формирования крупных заготовок однородной плотности массой 100 - 300 кг и пористостью 30 - 35 %.

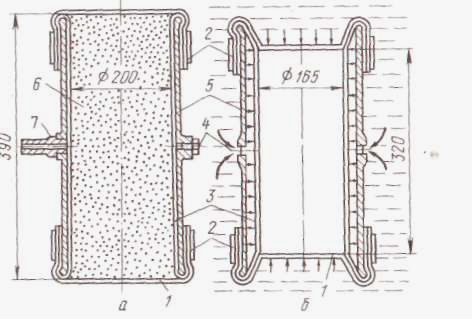

Металлический порошок, заключенный в эластичную резиновую или металлическую оболочку, рис. 4, подвергают всестороннему обжатию жидкостью, подаваемой под давлением в рабочую камеру, рис. 5.

Рис. 4. Схематический разрез пресс-формы для гидростатического

прессования цилиндрической заготовки: а - заполненная пресс-форма; б -

форма после прессования; 1 - резиновая крышка ("берет"); 2 -

резиновые манжеты; 3 - резиновая оболочка; 4 - пробка; металлическая

обойма; 6 - прессуемый порошок; 7 - штуцер

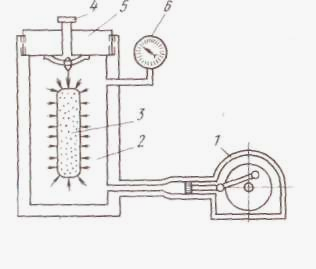

Рис. 5. Схема аппарата для гидростатического прессования: 1 - насос высокого давления; 2 - камера высокого давления; 3 - прессуемая заготовка в эластичной оболочке; 4 - вентиль для спуска давления; 5 - затвор; 6 - манометр

При гидростатическом прессовании нет трения порошка о стенки пресс-формы, что обеспечивает равномерную плотность спрессованной заготовки. Гидростатическим прессованием формуют заготовки цилиндрической или прямоугольной формы (сутунки для проката), а также трубки и изделия более сложной формы. Нужную геометрическую форму получают, помещая эластичную оболочку в стальные обоймы.

К недостаткам гидростатического формования надо отнести трудности выдерживания размеров получаемых заготовок близкими к заданным и необходимость применения механической обработки при изготовлении изделий точных форм и размеров, а также небольшую производительность процесса.

Мундштучное прессование применяют для получения металлокерамических изделий с большим отношением длины к диаметру (рис. 6. При мундштучном прессовании в шихту добавляют 10 % пластификатора (парафина). Форма изделия задается формой матрицы и может быть любой сложности. Полые профили получают с применением иглы. Изделия, полученные этим способом, имеют равномерную плотность. Для прессования металлокерамических деталей применяют механические (эксцентриковые, кривошипные, кулачковые) и гидравлические прессы.

Рис. 6. Схема мундштучного прессования:

1- пуансон; 2 - контейнер; 3 - матрица

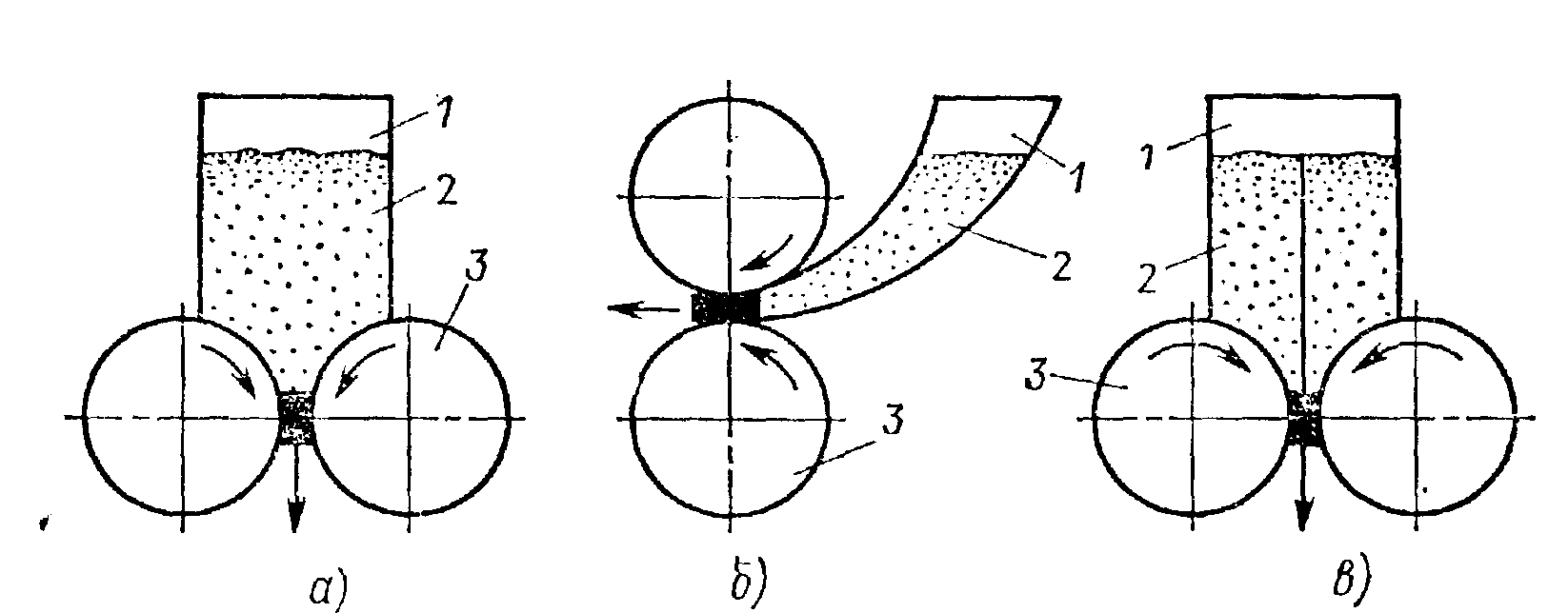

Прокаткой металлических порошков получают спрессованную ленту, которую подвергают спеканию. Металлические порошки прокатывают в вертикальном и горизонтальном направлениях. При прокатке в вертикальном направлении (рис. 7, а) на валки 3 устанавливают бункер 1, который предохраняет порошок 2 от просыпания При прокатке в горизонтальном положении (рис. 7, б) применяют наклонный желоб или принудительную подачу порошка шнековым механизмом.

Рис. 7. Схема прокатки металлических порошков

Прокаткой можно получать двух- и трехслойные ленты по схеме, приведенной на рис. 7, в. В настоящее время методом прокатки металлических порошков получают ленты толщиной 0,025 - 3 мм и шириной 300 мм.

Прокатка металлокерамических материалов - перспективный метод порошковой металлургии. Перед обычным прессованием она имеет ряд преимуществ: отсутствие дорогостоящих пресс-форм; возможность получения изделий относительно больших размеров при малой толщине и более однородных по плотности; более высокая производительность; значительно меньшая мощность прокатных станов, чем мощность прессов для производства изделий той же площади.

При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получать беспористый материал с высокими физико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, в защитной или восстановительной атмосфере, в широком интервале температур (1200 -1800°С) и при более низких давлениях, чем холодное прессование. Этим методом получают изделия из трудно деформируемых материалов (боридов, карбидов и др.).

Шликерным называют формование металлического порошка заполнением шликером, представляющим собой устойчивую суспензию порошка в жидкости, пористой формы, обеспечивающей удаление жидкости из шликера.

Для приготовления шликера используют сравнительно мелкие порошки с размером частиц до 30 - 40 мкм (желательно до 5 - 10 мкм), взвесь которых в воде, спирте или четыреххлористом углероде однородна и не расслаивается в течение длительного времени. Количество твердого в шликере составляет 40 -70 %. Шликер содержит также некоторое количество добавок (дефло-кулянтов) (кислоты или щелочи, различные соли), препятствующих слипанию твердых частиц. Форму для шликерного формования изготавливают из гипса, корро-зионностойкой стали, спеченного стеклянного порошка, пластика. Чтобы получить заготовку, шликер сначала наливают в форму, а затем через некоторое время выливают из нее.

Механизм формования заключается в осаждении твердых частиц на стенках формы под действием направленных к ним потоков жидкости. Эти потоки возникают в результате впитывания жидкости в гипсовую форму под влиянием разрежения, создаваемого за перфорированной стенкой стальной или стеклянной формы, или под воздействием центробежных сил, создающих давление в несколько мегапаскалей при так называемом центробежном шликерном формовании.

Относительная плотность получаемых заготовок может достигать 60 %. Связь между частицами обусловлена в основном их механическим зацеплением.

Шликерное формование позволяет изготавливать трубы, сосуды и изделия сферической и других сложных форм, которые трудно получить другими методами, особенно в случае хрупких порошкообразных материалов (карбидов, нитридов, силицидов, боридов и других химических соединений различных металлов).

Динамическое (импульсное) формование.Формование металлического порошка или порошковой формовки, при котором уплотнение производится ударными волнами в интервале времени, не превышающем 1 с.

В зависимости от вида источника энергии формование называют взрывным, электрогидравлическим (электрогидродинамическим), электромагнитным, пневмомеханическим и вибрационным.

При взрывном формовании энергия пороховых газов сообщает определенную скорость снаряду, ударяющему по прессующему пуансону, либо передается на прессуемый порошок всесторонне через жидкость, причем порошок находится в эластичной оболочке. Происходящее при уплотнении порошка выделение тепла приводит к нагреву контактных межчастичных участков и облегчает процесс их деформирования.