- •II. Планування дільниці

- •1.1. Визначення річного приведеного обсягу випуску деталей.

- •1.3.6. Графік завантаження

- •1.4. Визначення кількості основних і допоміжних робітників, середнього розряду і продуктивності праці.

- •1.6. Організація наладки обладнання.

- •2.3. Розрахунок питомої площі на один верстат.

- •III. Економічна частина

- •3.1. Визначення необхідної кількості основних матеріалів на рік і їх вартості.

- •3.2. Визначення річного фонду заробітної плати основних робітників і

- •3.3. Визначення втрат на утримання і експлуатацію обладнання на рік і собівартості коефіцієнта машино-години.

- •3.3.2. Визначення амортизаційних відрахувань для обладнання і транспортних засобів.

- •3.3.6. Визначення зносу малоцінних і швидкозношуючих інструментів і пристроїв.

- •Калькуляція цехової собівартості деталі

- •Ιv.Результативна частина

- •4.2. Технологічні- економічні показники дільниці.

Зміст

Зміст

I. Організаційна частина

-

Визначення річного приведеного обсягу випуску деталей.

-

Уточнення річного обсягу випуску деталей.

1.3. Розрахунок кількості обладнання на дільниці і графік його завантаження.

1.4. Визначення кількості виробничих робітників середнього розряду і продуктивності праці.

1.5. Розрахунок річного розходу ріжучого інструменту.

1.6. Організація наладки обладнання, визначення кількості наладчиків і їх середньої кваліфікації.

II. Планування дільниці

2.1. Розміщення основного і допоміжного обладнання.

2.2. Визначення: площі, об'єму дільниці і питомої площі на один верстат.

III. Економічна частина

-

Визначення необхідної кількості основних матеріалів в розрахунку на рік і їх вартості.

-

Визначення річного фонду заробітної плати виробничих

робітників і їх середньомісячної зарплати.

-

Визначення витрат на утримання і експлуатації обладнання з розрахунку на рік і собівартості коефцдєнто-машино-години.

-

Визначення цехової собівартості деталі.

IV. Результативна частина

-

Визначення економічної ефективності міроприємств по новій техніці і технології.

-

Техтко-економічт показники дільниці.

-

Висновок .

-

Список використаних джерел .

1.1. Визначення річного приведеного обсягу випуску деталей.

Річний приведений обсяг випуску деталей визначають за формулою виробничої потужності дільниці:

![]() де

де

Мр – річна виробнича потужність дільниці, шт.

Кз – коефіцієнт завантаження обладнання – приймають оптимальне значення в залежності від типу виробництва:

0,8÷0,85 – для серійного виробництва

Fд – дійсний фонд часу роботи обладнання, год. – приймаємо рівним 4016 год.

а – коефіцієнт допустимих втрат на переналадку обладнання приймають в залежності від типу виробництва:

для серійного виробництва а=0,05÷0,08

Тшт. – норма штучного часу на ведучу операцію

Ведуча операція – 040 вертикально-фрезерна .

Тшт – для даної операції становить – 2,5хв

![]()

Для зручності

розрахунків округлюємо і приймаємо

Nпр=72000(

шт )

)

1.2. Уточнення однорідно оброблюваних деталей річно обсягу випуску деталі-представника і кількості найменувань на дільниці.

1.2.1.

Річний обсяг випуску деталі-представника

визначають за такою формулою:

1.2.1.

Річний обсяг випуску деталі-представника

визначають за такою формулою:

![]() де

де

Кзо – коефіцієнт закріплення операції, приймають в залежності від типу виробництва:

для середньо-серійного - 11÷20;

.

Np=![]()

Np=3600÷6545

Приймаємо Np=5400(шт)

1.2.2. Кількість найменувань деталей mд, що обробляються на дільниці, розраховують за такою формулою:

mд=![]() шт.,

де

шт.,

де

Fд – дійсний фонд часу роботи обладнання, год.;

Кз – коефіцієнт завантаження;

Tшт – норма штучного часу на ведучу операцію, хв.

а – коефіцієнт, що визначає втрати, які допускаються на переналадку

Np – річний обсяг випуску деталі-представника

mд=![]()

Приймаємо: 13(шт)

1.2.3. Розрахунок мінімальної кількості деталей в партії.

Мінімальна кількість деталей в партії розраховується за формулою:

Пд=![]() ,

де

,

де

а – коефіцієнт, що характеризує втрати на переналадку обладнання

Tп.з. – підготовчо-заключний час на ведучій операції, хв.;

Tшт. – норма штучного часу на ведучій операції, хв.;

Величина Пд розр. може коригуватися:

в сторону збільшення – на 10-15%;

в сторону зменшення – на 5-10%;

Вибрана величина Пд повинна відповідати вимогам:

бути більшою за півзмінний випуск

![]() ,

шт

,

шт

![]()

Приймаємо: 90(шт)

бути кратною річному випуску

К=![]() – ціле число

– ціле число

бути близькою до розрахункової величини.

Приклад:

Пд.

розр.=![]()

Приймаємо величину партії такою, щоб була кратна річному випуску, і більша за півзмінний випуск і близька до розрахункового значення

Пд=180 шт.

Перевіряємо на кратність

К=![]()

Отже, Пд вибрана правильно, тому, що є більшою за півзмінний випуск, кратна річному випуску і близька до розрахункової величини.

1.2.4. Уточнення норми штучно-калькуляційного часу.

Після уточнення величини партії деталей здійснюють розрахунок уточнення норм штучно-калькуляційного часу по кожній операції за формулою:

Tшт-к=![]()

Розрахунок проводити з точністю до 4-х знаків дробового числа.

Приклад:

010 Tшт-к=![]()

015 Тшт-к=![]()

020 Тшт-к=![]()

030 Тшт-к=![]()

035 Тшт-к=![]()

040 Тшт-к=![]()

045 Тшт-к=![]()

050 Тшт-к=![]()

055 Тшт-к=![]()

060 Тшт-к=![]()

1.2.5.

Визначення відрядної розцінки на

механічну обробку деталі.

1.2.5.

Визначення відрядної розцінки на

механічну обробку деталі.

Відрядна розцінка розраховується за такою формулою:

![]() ,

грн., де

,

грн., де

Сгод. – годинна тарифна ставка розряду роботи, грн.;

Tшт.-к – норма часу на операцію (виріб).

Розрахунок розцінки проводиться по кожній операції з точністю до 4-х знаків дробового значення числа.

Для встановлення розряду роботи необхідно скористатися тарифно-кваліфікаційним довідником (ТКД) і про тарифікувати роботи по всіх операціях. Для розрахунку відрядної розцінки беруть годинну тарифну ставку, що відповідає розряду роботи по кожній операції.

Результати обчислень норми часу і відрядної розцінки записати у формі таблиці

010 Розряд роботи – 3 Р=![]()

015 3 Р=![]()

020 3 Р=![]()

030 3 Р=![]()

035 3 Р=![]()

040 3 Р=![]()

045 3 Р=![]()

050 3 Р=![]()

055 4 Р=![]()

060 4 Р=![]()

Дані

розрахунку норми часу і відрядної

розцінки заносимо у таблицю:

Дані

розрахунку норми часу і відрядної

розцінки заносимо у таблицю:

Розрахунок норми часу і відрядної розцінки

|

№ опера-ції |

Норма штучного часу, Тшт. (хв.) |

Норма підготовно-заключного часу, Тп.з. (хв.) |

Партія дета-лей, Пд (шт.) |

Норма штучно-кальку-ляційного часу, Тшт-к (хв.) |

Роз-ряд робо-ти |

Годинна тарифна ставка, Сгод. (грн.) |

Розрядна розцінка, Рвідр. (грн.) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

010 |

0,53 |

15 |

180 |

0,6133 |

3 |

3,9 |

0,0399 |

|

015 |

6,78 |

26 |

180 |

6,9244 |

3 |

3,9 |

0,4500 |

|

020 |

1,96 |

16 |

180 |

2,0488 |

3 |

3,9 |

0,1332 |

|

030 |

11,8 |

26 |

180 |

11,9444 |

3 |

3,9 |

0,7764 |

|

035 |

30,47 |

28 |

180 |

30,6255 |

3 |

3,9 |

1,9907 |

|

040 |

2,5 |

28 |

180 |

2,6555 |

3 |

3,9 |

0,1726 |

|

045 |

1,08 |

27 |

180 |

1,2300 |

3 |

3,9 |

0,0799 |

|

050 |

1,95 |

27 |

180 |

2,100 |

3 |

3,9 |

0,1365 |

|

055 |

0,59 |

27 |

180 |

0,7400 |

4 |

4,33 |

0,0534 |

|

060 |

0,59 |

27 |

180 |

0,7400 |

4 |

4,33 |

0,0534 |

|

|

|

|

|

59,4919 |

|

|

3,8776 |

1.2.6. Визначення загальної трудомісткості річного приведеного обсягу випуску деталей розраховується за формулою:

Tзаг.=![]() ,

н/год., де

,

н/год., де

Тшт-кі – норма штучно-калькуляційного часу на обробку деталі по всіх операціях;

n – кількість операцій.

Тзаг=![]()

1.3.

Розрахунок кількості обладнання на

дільниці і коефіцієнта його завантаження.

Побудова графіка завантаження обладнання.

Складання відомості характеристики

обладнання.

1.3.

Розрахунок кількості обладнання на

дільниці і коефіцієнта його завантаження.

Побудова графіка завантаження обладнання.

Складання відомості характеристики

обладнання.

1.3.1. Необхідна кількість верстатів на дільниці розраховується виходячи з трудомісткості обробки річного приведеного обсягу випуску деталей по кожній операції:

Врозр.=![]() , шт., де

, шт., де

Тшт-к – норма штучно-калькуляційного часу на операцію, хв.;

Nпр – приведений обсяг випуску деталей;

Fд – дійсний фонд часу роботи обладнання (4016 год.)

Розрахункове число верстатів заокруглюють до цілого числа в більшу сторону. Це число називають прийнятою кількістю верстатів (Впр.).

010 Врозр.=![]() Впр.=1шт.

Впр.=1шт.

015 Врозр.=![]() Впр.=3шт.

Впр.=3шт.

020 Врозр.=![]() Впр.=1шт.

Впр.=1шт.

030 Врозр.=![]() Впр.=4шт.

Впр.=4шт.

035 Врозр.=![]() Впр.=10шт.

Впр.=10шт.

040 Врозр.=![]() Впр.=1шт.

Впр.=1шт.

045 Врозр.=![]() Впр.=1шт

Впр.=1шт

050 Врозр.=![]() Впр.=1шт

Впр.=1шт

055 Врозр.=![]() Впр.=1шт

Впр.=1шт

060 Врозр.=![]() Впр.=1шт

Впр.=1шт

1.3.2. Визначення коефіцієнта завантаження. Коефіцієнт завантаження обладнання розраховують по кожній операції за формулою:

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=![]()

Кзав=![]()

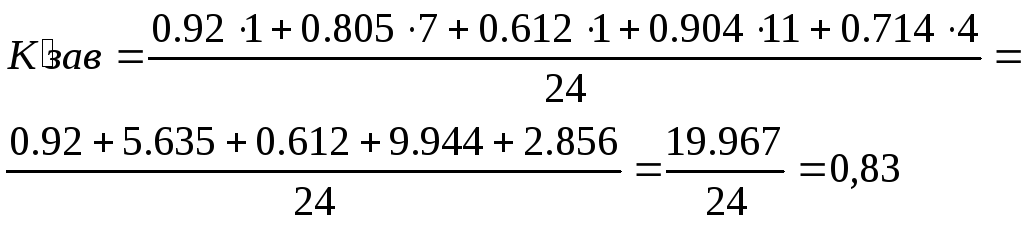

Середній коефіцієнт завантаження однотипного обладнання розраховують по групах обладнання за формулою:

Кз.сер.=![]() ,

де

,

де

m – кількість верстатів однієї групи.

Середній коефіцієнт завантаження обладнання на дільниці визначають за формулою:

![]() ,

де k

– кількість груп однотипних верстатів

,

де k

– кількість груп однотипних верстатів

Значення середнього коефіцієнта завантаження вважають оптимальним для:

середньо-серійного виробництва – Кз.сер.=0,8÷0,85

Для окремої операції обладнання допускається Кз=0,95.

Дані обчислень кількості верстатів і коефіцієнта завантаження необхідно оформити у вигляді таблиці.

Розраховуємо середній коефіцієнт завантаження по групах обладнання :

МР-73![]()

16К20Ф3![]()

2М55![]()

6Р12![]()

3У142![]()

Середній коефіцієнт нп дільниці матиме значення :

![]()

Розрахунок кількості обладнання і коефіцієнтів його завантаження.

Табл. 2

|

Номер операції |

Тип і модель верстата |

Річний приведений обсяг випуску деталей Nпр. (шт.) |

Дійсний фонд часу роботи обладнання Fд (год.) |

Норма штучно-кальку-ляційного часу, Тшт-к (хв.) |

Розрахун-кова кількість верстатів на операцію Врозр. (шт.) |

Прийнята кількість верстатів на операцію Впр. (шт.) |

Коефі- цієнт завантаження на операцію Кз |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

010 |

МР-73 |

72000 |

4016 |

0,6133 |

0,183 |

1 |

0,183 |

|

015 |

16К20Ф3 |

72000 |

4016 |

6,9244 |

2,069 |

3 |

0,689 |

|

020 |

2М55 |

72000 |

4016 |

2,0488 |

0,612 |

1 |

0,612 |

|

030 |

16К20Ф3 |

72000 |

4016 |

11,944 |

3,569 |

4 |

0,892 |

|

035 |

6Р12 |

72000 |

4016 |

30,6255 |

9,151 |

10 |

0,9151 |

|

040 |

6Р12 |

72000 |

4016 |

2,6555 |

0,793 |

1 |

0,793 |

|

045 |

3У142 |

72000 |

4016 |

1,2300 |

0,367 |

1 |

0,367 |

|

050 |

3У142 |

72000 |

4016 |

1,9700 |

0,588 |

1 |

0,588 |

|

055 |

3У142 |

72000 |

4016 |

0,7400 |

0,221 |

1 |

0,221 |

|

060 |

3У142 |

72000 |

4016 |

0,7400 |

0,221 |

1 |

0,221 |

|

|

Всього |

|

|

|

|

24 |

|

Розрахункове

значення Кз. для середньо-серійного

виробництва не відповідає оптимальному

і є меншим за нього

![]() <Кз.opt.

Це означає, що обладнання на окремих

операціях також має низькі коефіцієнти

завантаження (010, 055, 060). Дозавантажимо

операції з найнижчими коефіцієнтами

завантаження (010,055,060).

<Кз.opt.

Це означає, що обладнання на окремих

операціях також має низькі коефіцієнти

завантаження (010, 055, 060). Дозавантажимо

операції з найнижчими коефіцієнтами

завантаження (010,055,060).

Операція 010. Для забезпечення оптимального значення коефіцієнта завантаження дільниці, а також з метою ефективного використання обладнання необхідно дозавантажити верстат моделі 2Н118 іншими деталями по кооперації з інших дільниць.

Для цього розрахуємо пропускну здатність верстату на рік, його фактичне завантаження, величину дозавантаження.

Пропускна здатність верстату розраховується:

Р=Fд![]() (год.)

(год.)

Величина фактичного завантаження (Qф) становить:

![]() (год.)

(год.)

Деталі, призначені для дозавантаження, повинні бути близькими за конструктивними і технологічними ознаками до деталі-представника.

Розходження в масі, серійності і складності конструкції враховують за допомогою коефіцієнта приведення Кпр:

Кпр=Кm![]() ,

де

,

де

Кm – коефіцієнт, що враховує розходження в масі

Ксер – коефіцієнт, що враховує розходження в серійності виробництва

Кскл – коефіцієнт, що враховує розходження в складності виготовлення

Приймаємо Кпр=0,85÷0,90. В нашому випадку Кпр=0,9.

Отже, величина

дозавантаження (![]() )

верстату складе:

)

верстату складе:

![]() (год.)

(год.)

Тоді нова розрахункова кількість верстатів (Врозр.) на цій операції (010)становить:

![]()

Звідси, новий коефіцієнт завантаження (Кзав) на операції 010 становить:

![]()

Операція 055 та 060

Розрахуємо пропускну здатність верстатів на рік, їхнє фактичне завантаження, величину дозавантаження.

Пропускна здатність верстатів розраховується:

Р=Fд![]() (год.)

(год.)

Величина

фактичного завантаження (Qф)

становить:

Величина

фактичного завантаження (Qф)

становить:

![]() (год.)

(год.)

Деталі, призначені для дозавантаження, повинні бути близькими за конструктивними і технологічними ознаками до деталі-представника.

Розходження в масі, серійності і складності конструкції враховують за допомогою коефіцієнта приведення Кпр

Приймаємо Кпр=0,85÷0,90. В нашому випадку Кпр=0,9.

Отже, величина

дозавантаження (![]() )

верстату складе:

)

верстату складе:

![]() (год.)

(год.)

Тоді нова розрахункова кількість верстатів (Врозр.) на цій операції (055 та 060)становить:

![]() (год)

(год)

Звідси, новий коефіцієнт завантаження (Кзав) на операції 030 становить:

055 та 060

![]()

.

.

Решта операцій не будемо до завантажувати тому, що наш середній коефіцієнт завантаження мав незначне відхилення від нижньої межі оптимального значення Кз.opt-Kcерз.розр=0,8-0,75=0,05;

Проведені розрахунки повинні забезпечити оптимальне значення середнього коефіцієнта завантаження.

Одержане значення

![]() відповідає оптимальному для

середньо-серійного виробництва, і в

нашому випадку є вищим від нижньої межі

і вищим від верхньої межі оптимального

що рахується допустимим Кзав.

відповідає оптимальному для

середньо-серійного виробництва, і в

нашому випадку є вищим від нижньої межі

і вищим від верхньої межі оптимального

що рахується допустимим Кзав.

0,8<0.83<0.85

Результати обчислень заносять у таблицю.

Розрахунок кількості верстатів і коефіцієнта завантаження.

Табл. 3

|

Номер операції |

Тип і модель верстата |

Річний приведений обсяг випуску деталей Nпр. (шт.) |

Дійсний фонд часу роботи обладнання Fд (год.) |

Норма штучно-кальку-ляційного часу, Тшт-к (хв.) |

Розрахун-кова кількість верстатів на операцію Врозр. (шт.) |

Прийнята кількість верстатів на операцію Впр. (шт.) |

Коефі- цієнт завантаження на операцію Кз |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

010 |

МР-73 |

72000 |

4016 |

0,6133 |

0,183 |

1 |

0,183(0,92) |

|

015 |

16К20Ф3 |

72000 |

4016 |

6,9244 |

2,069 |

3 |

0,689 |

|

020 |

2М55 |

72000 |

4016 |

2,0488 |

0,612 |

1 |

0,612 |

|

030 |

16К20Ф3 |

72000 |

4016 |

11,944 |

3,569 |

4 |

0,892 |

|

035 |

6Р12 |

72000 |

4016 |

30,6255 |

9,151 |

10 |

0,9151 |

|

040 |

6Р12 |

72000 |

4016 |

2,6555 |

0,793 |

1 |

0,793 |

|

045 |

3У142 |

72000 |

4016 |

1,2300 |

0,367 |

1 |

0,367 |

|

050 |

3У142 |

72000 |

4016 |

1,9700 |

0,588 |

1 |

0,588 |

|

055 |

3У142 |

72000 |

4016 |

0,7400 |

0,221 |

1 |

0,221(0,95) |

|

060 |

3У142 |

72000 |

4016 |

0,7400 |

0,221 |

1 |

0,221(0,95) |

|

|

Всього |

|

|

|

|

24 |

|

1.3.5.

Складання відомості обладнання

1.3.5.

Складання відомості обладнання

|

Назва верстата |

Модель верстата |

К-сть верстатів |

Габаритні розміри верстатів (довжина, ширина) мм. |

Потужність електро- двигунів кВт |

Ціна верстата, грн. |

Балансова вартість(з врах. транспортування і монтажу), грн |

|||

|

одного верстата |

Всіх верстатів |

одного |

всіх |

одного |

всіх |

||||

|

1.Обладнання |

|||||||||

|

Фрезерно-центрувал |

МР-73 |

1 |

2640x1450 |

7 |

7 |

48000 |

48000 |

55200 |

55200 |

|

Токарна з ЧПК |

16К20Ф3 |

7 |

3360x1710 |

10 |

70 |

146400 |

1024800 |

21960 |

1178520 |

|

Радіал.свердлильн |

2М55 |

1 |

2665 x1020 |

5,5 |

5,5 |

41000 |

41000 |

47150 |

47150 |

|

Вертик-фрезерн. |

6Р12

|

11 |

2305x1950 |

7,5

|

82,5

|

31000

|

341000

|

35650

|

392150

|

|

Кругло-шліфувал |

3У142 |

4 |

6310x2585 |

7,5 |

30 |

70000 |

280000 |

80500 |

322000 |

|

Всього по обладнанню |

195 |

|

1734800 |

|

1995020 |

||||

|

2.Транспортні засоби |

|||||||||

|

Кран мостовий

|

1

|

-

|

7,0

|

7,0

|

30000

|

30000

|

34500

|

34500

|

|

|

Кран консольний |

15 |

- |

1 |

15 |

2500 |

37500 |

2875 |

43125 |

|

|

Всього

|

217

|

|

1802300

|

|

2072645 |

||||

Примітка. Балансова вартість з врахуванням транспортування і монтажу приймається у розмірі 15% від ціни придбання верстата.