http://www.art-con.ru/node/1528

ПРИЕМЫ ФОРМОВКИ ХУДОЖЕСТВЕННЫХ ОТЛИВОК В ОПОКАХ

Что такое опока? В современном государственном стандарте приведено такое определение: «Опока — приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортирования ее при заливке жидким металлом». Другими словами — это жесткий деревянный или металлический жакет, который обеспечивает прочность элемента литейной формы и собранной формы при всех необходимых операциях ее изготовления и использования. Опоки не только облегчают проведение этих операций, но и обеспечивают возможность выполнения ряда таких приемов, которые без них невозможны. Тем самым они упрощают и сам технологический процесс получения особенно сложных отливок.

Форма, изготовленная в опоках, всегда разъемная. Минимальное число опок в ней — две36, когда имеется один разъем формы — например, древние глиняные или каменные формы из двух половинок (см. рис. 101). Но для сложных отливок может быть и большее число опок, аналогично числу кусков формы, показанных на рис. 107.

Опоки могут быть универсальными, пригодными для изготовления форм оливок разно образных конструкций, или специальными для литейных форм определенного типа отливок, как, например, при литье пушек. Универсальные опоки обычно имеют прямоугольную форму в плане.

Рис.

171. Операции изготовления отливок в

крупных опоках [45]: а — кантовка полуформ;

б — сборка формы

Рис.

171. Операции изготовления отливок в

крупных опоках [45]: а — кантовка полуформ;

б — сборка формы

Одним из важных преимуществ изготовления литейных форм в опоках стала возможность использования влажных сыпучих материалов — песчано-глинистых смесей не только для стационарных форм, изготавливаемых в почве (см. рис. 98), но и для форм, которые перемещают и подвергают разным манипуляциям. Необходимая прочность таких формовочных смесей обеспечивается уплотнением их в опоке. Иногда ее увеличивают последующей сушкой рабочей поверхности, оформляющей отливку. Ранее элементы разборной формы «лепили» из быстросхватывающихся пластичных материалов: глины, гипса, глины с гипсом и др.

Операции сборки, разборки, транспортировки легких форм в небольших опоках при литье мелких отливок выполняли вручную. Для крупных форм использовали подъемно-транспортное оборудование и другие механизмы (рис. 171). Для этого опоки должны иметь соответствующие конструктивные элементы: ручки и цапфы для транспортировки, штыри и отверстия для их установки (чтобы центрировать части формы при сборке), элементы для скрепления собранной формы и т.д.

Когда появились опоки? Первое широкое применение опок обычно связывают с именем уже упоминавшегося Г. Монжа. Применение опок было вызвано тогда острой необходимостью повысить производительность труда при массовом производстве пушек для защиты Французской революции. В результате родился изложенный в гл. 4 способ «быстрого литья» пушек.

Н. Н. Рубцов приводит косвенные данные о возможном использовании опок для тех же целей в России уже в первой половине XVII в. [13]. Вполне вероятно, что где-то применяли и ранее что-то похожее на деревянные жакеты, особенно при изготовлении мелких форм. Но совершенно очевидно, что повсеместное распространение опоки получили лишь после промышленной революции XVII в., когда возникла настоятельная необходимость производить большое количество одинаковых отливок для разнообразных машинных орудий труда и энергоустановок.

Появившись для промышленных целей, опоки стали применяться для художественных отливок как относительно простых, так и сложных. В ряде случаев одни и те же приемы используют для получения машиностроительных и художественных отливок.

Вот несколько примеров. Ажурную литую вазу (рис. 172) проще всего изготовить по частям: верхнюю тарелку, нижнее основание, тоже похожее на тарелку, и стойку вазы. Из этих частей затем собирают изделие, скрепляя части болтами. Рассмотрим процесс изготовления литейной формы для тарелки вазы (рис. 173). На гладкий модельный щиток (плиту) / устанавливают модель тарелки 2 в положении, позволяющем извлечь ее из формы, и опоку 3 (рис. 173, а). При массовом производстве таких изделий обычно используют специальную деревянную или металлическую модель-копию, которой можно пользоваться многократно. Так как в рассматриваемом случае металл целесообразно заливать через зону в дне тарелки, которая при сборке будет закрыта стойкой вазы, именно на это место устанавливают модель литниковой системы 4. Модель припыливают разделительным составом, опоку заполняют формовочной смесью и уплотняют ее. Затем извлекают модель литниковой системы и полученную полуформу (верхнюю) переворачивают и устанавливают на щиток в положение, показанное на рис. 173. б.

Рис.

172. Литая ажурная ваза. Чугун. Касли

[25]

Рис.

172. Литая ажурная ваза. Чугун. Касли

[25]

Рис.

173. Схема процесса формовки тарелки

ажурной вазы по неразъемной модели

Рис.

173. Схема процесса формовки тарелки

ажурной вазы по неразъемной модели

Рис,

174. Возможный профиль ажурных тарелок:

односторонний (а) и двусторонний (б) ажур

Рис,

174. Возможный профиль ажурных тарелок:

односторонний (а) и двусторонний (б) ажур

Ажурная тарелка имеет просветы (рис. 174) и при изготовлении верхней полуформы формовочная смесь проникает через них под тарелку. После поворота полуформы эту смесь удаляют. Если профиль тарелки имеет вид одностороннего ажура (рис. 174, а), то достаточно тщательно загладить ее поверхность, чтобы в последующем тарелку можно было извлечь из формы. Если тарелка имеет двусторонний ажур (рис. 174, б), то необходимо срезать лишнюю смесь по осевой линии стенки. Только в этом случае тарелку можно было извлечь из формы. Эта операция называется «подрезка», а весь процесс — «формовка с подрезкой». Затем устанавливают по центрирующим элементам нижнюю опоку 5 (рис. 173, б), припыливают поверхность модели и полуформы разделительным составом и, аналогично верхней, готовят нижнюю полуформу (в). Таким образом, получается форма из двух полуформ, в перевернутом положении («вверх ногами»). Теперь ее необходимо перевернуть (г), разобрать, чтобы извлечь модель (д), и снова собрать (е). Форма готова к заливке.

Можно еще упростить процесс изготовления формы, если начать се изготовление не с верхней, а с нижней полуформы. Для этого необходим специальный профильный модельный щиток с гнездом, в котором модель устанавливают сразу в положение, показанное на рис. 173, б. Для этой цели можно также использовать предварительно изготовленную верхнюю полуформу, но без литниковой системы. Такую полуформу называют фальшивой, так как ее используют (причем многократно) только для начальной установки модели. После этого изготавливают нижнюю полуформу (рис. 173, в), затем по нижней — верхнюю (г) и далее, как в первом варианте. В этом случае не приходится переворачивать уже готовую форму. Такой процесс называют «формовка с фальшивой опокой». Подобные схемы формовки можно использовать для получения таких отливок, как крышка и корпус шкатулки (рис. 48), различных ажурных решеток, а в машиностроении, например, для отливок типа колес, когда их изготавливают по целиковой неразъемной модели.

Для упрощения формовки в опоке используют разъемные составные модели для получения цельнолитых изделий. Например, конструкция тройника (рис. 175, а). В случае неразъемной модели для этой отливки, очевидно, не удастся изготовить форму без приемов с подрезкой или формовки с фальшивой опокой. При разъемной модели (рис. 175, б) можно начинать изготовление нижней полуформы с установки половины модели на нижнюю плиту. На рис. 175, б — это верхняя половина модели, так как она не имеет выступающих круглых шипов, в ней изготавливают гнезда для центровки с нижней половиной по шипам. После поворота готовой нижней полуформы на нижнюю половину модели устанавливают вторую половину и изготавливают верхнюю полуформу. Разобрать форму и извлечь модели можно без всяких подрезок. Необходимые стержни для оформления внутренних полостей отливки изготавливают в специальных стержневых ящиках и устанавливают их в форму после извлечения модели при сборке формы.

Рис.

175. Разъемная модель детали тройник: а

— чертеж отливки со стрежнями; б —

модель отливки без подрезок

Рис.

175. Разъемная модель детали тройник: а

— чертеж отливки со стрежнями; б —

модель отливки без подрезок

Применение разъемных моделей позволяет изготавливать полуформы для форм сложных отливок на разных позициях независимо, а затем собирать форму из этих полуформ. Такой вариант имеет решающее значение для создания достаточно простых по компоновке формовочных машин, в том числе и автоматических комплексов.

___________

36 Может быть и одна опока в форме, если вторая половина формы расположена (выполнена) в почве — так называемый способ формовки в почве с верхней опокой.

Приемы формовки художественных отливок в опоках (1)

Для художественных отливок при определенной конструкции разъемной модели можно сократить количество модельной оснастки. В частности, отказаться от стержневых ящиков.

Рис.

176. Схема процесса формовки детской

игрушки «Горшок» («Чугунок») по разъемной

модели

Рис.

176. Схема процесса формовки детской

игрушки «Горшок» («Чугунок») по разъемной

модели

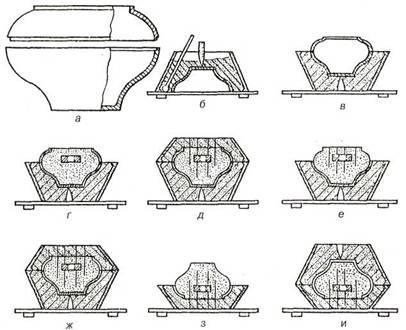

Классическим примером в этом отношении является изготовление литейной формы в двух опоках по разъемной модели детской игрушки «Горшок», или «Чугунок» (рис. 176). Отливку формуют по металлической модели, состоящей из двух частей: верхней — «венца» и нижней — «латочки» (а). Процесс формовки состоит в следующем: модель латочки с щелевым питателем заформовывают в верхней опоке (б) и извлекают модель питателя. Опоку переворачивают с модельной плитой, плиту снимают, очищают центрирующую выточку на модели латочки от попавшей смеси и устанавливают на нее модель венца (в). По внутренней полости модели, как по ящику, изготавливают стержень, в котором для прочности помещают металлический каркас (г). После этого устанавливают и заформовывают нижнюю опоку (д).

Теперь начинаются разборочно-сборочные операции: снимают нижнюю полуформу и затем модель венца (е); нижнюю полуформу ставят на место (ж); переворачивают всю форму, снимают верхнюю полуформу и затем модель латочки (з); ставят на место верхнюю полуформу. Форма готова к заливке.

Название рассматриваемого приема не очень благозвучно: «формовка с перекидным болваном», происходит от необходимой операции переворота всей формы с готовым стержнем внутри при разборке и сборке формы. Здесь в разъемной модели совмещены функции модели и стержневого ящика.

Использование разъемной модели, видимо, берет свое начало от древнего принципа деления отливок на части, однако это не те же приемы. Во-первых, как отмечалось, в первом случае отливка получается целой, а не собирается из элементов. Во-вторых, принцип разъема модели (деления на части) иной. Это можно продемонстрировать на примере более сложной отливки: азиатского кувшина-кумгана (рис. 177, а), который формуется в четырех опоках. При разбивке этой отливки на отдельно изготавливаемые части, скорее всего, можно ожидать отделения ручки, возможно носика, как часто делают у чайников или самоваров, и, конечно, крышки.

Рис,

177, Схема формовки азиатского кувшина-кумгана

по разъемной модели [42]

Рис,

177, Схема формовки азиатского кувшина-кумгана

по разъемной модели [42]

Металлическая разборная модель кумгана (рис. 177, б) состоит из двух симметричных частей, не отличающихся по конфигурации от готового изделия, и отъемного донышка. Крышку кумгана отливают отдельно и монтируют в процессе его сборки.

Кратко процесс формовки состоит в следующем (см. рис. 177): половинку кумгана без центрирующих шипов устанавливают на модельную плиту с двумя вертикальными стойками (в) и накрывают ее одной из половин средней опоки. Укрепив опоку между стойками со стороны горла модели закладкой 1, заполняют опоку формовочной смесью, которую уплотняют через квадратное отверстие на боковой стенке опоки (г). Затем опоку вместе с модельной плитой переворачивают, снимают плиту, устанавливают заформованную опоку в положение д и изготавливают часть стержня, находящуюся в носике и ручке модели.

Сначала эти полости в нижней части модели заполняют смесью и уплотняют ее, после чего на них насыпают смесь с излишком и уплотняют ее верхней половиной модели, предварительно разместив в стержне упрочняющий каркас. Поверхность формы вокруг модели посыпают разделительным составом, устанавливают вторую половину средней опоки и заформовывают ее так же, как и первую (е).

Заформованные и скрепленные части формы поворачивают и ставят вертикально, горлышком кумгана вверх. В области формы 2 (е) делают коническую подрезку, открывая вход во внутреннюю полость кумгана. Во внутреннюю полость модели насыпают смесь на половину высоты, смесь уплотняют. Устанавливают сверху нижнюю опоку с прикрепленным к ее поперечному ребру трубчатым каркасом 3 и продолжают добавлять смесь, уплотняя ее в модели и в нижней опоке (ж).

Заформованные и скрепленные нижнюю и верхнюю опоки переворачивают. Подрезав смесь внутри модели со стороны дна кумгана, устанавливают модель донышка и верхнюю опоку (з). В центре донышка помещают модель щелевого питателя и, посыпав поверхность разъема разделительным составом, формуют верхнюю опоку. Затем форму разбирают, чтобы извлечь части модели: сначала снимают верхнюю опоку, затем раздвигают средние (и).

В фиксирующий знак 4 на ручке модели вставляют металлическую пластину, которая будет служить основанием шарнира крышки кумгана, и форму собирают (к).

Конечно, если не изготавливать стержень в пустотелой модели при формовке, а использовать для этого специальные стержневые ящики (в данном случае потребуются два разных стержня), процесс изготовления формы кумгана можно упростить. Для этого достаточно две опоки. С одной стороны, ручные операции подрезки, формовки с перекидным болваном, требующие высокой квалификации, могут быть заменены простой установкой стержней при сборке формы, изготовленных отдельно по стержневым ящикам, что особенно важно для машинных способов изготовления форм. С другой стороны, эти операции позволяют получать литейные формы сложных изделий при относительно небольшой стоимости модельной оснастки, т. е, их предпочтительнее использовать в мелкосерийном производстве. Формовку с перекидным болваном часто применяют для получения полых бюстов, статуэток и т.д.

Еще один ранее рассмотренный пример: соединение элементов литой цепи, выполнявшееся в постоянных формах из четырех частей (см. рис. 109). Соединение может быть получено с помощью разъемной модели и формовки с перекидным болваном всего в двух опоках (рис. 178).

Рис.

178. Схема процесса изготовления формы

для цельнолитых цепей по разъемной

модели

Рис.

178. Схема процесса изготовления формы

для цельнолитых цепей по разъемной

модели

Для этого в гнезда специальной модельной плиты укладывают два предварительно отлитых кольца и между ними ставят вертикально половину модели третьего звена (а). Под моделью звена изготавливают часть перекидного болвана А. Загладив и припылив болван, на плиту устанавливают верхнюю опоку, на модель звена — щелевой питатель и изготавливают верхнюю полуформу (б). Перевернув полуформу, устанавливают вторую половину модели (в), аналогично изготавливают вторую половину болвана, а затем и нижнюю полуформу (г). Далее выполняют операции по разборке и сборке формы с целью извлечения разборной модели (д-з). Аналогичным образом формуют миниатюрные цепочки и браслеты для часов [42]. И, наконец, еще один важный для художественного литья прием, также имеющий глубокие исторические корни — «кусковая формовка». Вспомним операцию изготовления кусковой гипсовой формы для получения с ее помощью восковой модели при литье статуй (см. стр. 124), или кусковую формовку из глины, в которую непосредственно заливают металл (см. рис. 50). Смысл изготовления кусков формы заключается в возможности снять их с модели без искажения фигурного профиля. Для удобства последующей сборки формы сложных отливок, при наличии большого числа кусков, несколько кусков лицевого слоя объединяют куском-раковиной второго слоя (см. стр. 129).

Своеобразную интерпретацию получил этот способ при формовке в опоках. Рассмотренные выше отливки позволяли изготовить форму по целой или разъемной модели без использования кусковой формовки. Однако для получения литейных форм бюстов, статуэток, некоторых барельефов и других художественных изделий без этого приема часто обойтись нельзя.

Например, барельеф (рис. 179) имеет на лицевой поверхности многочисленные области (a—f) с поднутрениями, препятствующими снятию формы с модели. Для того, чтобы снять форму, не повредив ее, надо убрать поднутрения, как бы «сгладить» поверхность модели.

Сначала изготавливают полуформу В (рис. 180, 1), оформляющую обратную сторону барельефа, которая не создает проблем при снятии модели с полуформы. Перевернув полуформу, в местах поднутрений а, b, с и др. изготавливают из жирной (глинистой) песчаной смеси куски, «сглаживающие» эти поднутрения. Затем, как обычно, изготавливают вторую, чаще всего нижнюю, полуформу 2.

Рис.

179. Барельеф, изготовление которого

возможно с применением метода кусковой

формовки [45]

Рис.

179. Барельеф, изготовление которого

возможно с применением метода кусковой

формовки [45]

Рис.

180. Схема процесса кусковой формовки

барельефа [45]

Рис.

180. Схема процесса кусковой формовки

барельефа [45]

При снятии нижней полуформы куски остаются на модели 3. Их снимают с модели в направлении и в последовательности, которые обеспечивают их сохранность. Затем куски устанавливают на место в нижнюю полуформу, закрепляя шпильками 4. Полуформы перед сборкой можно сушить или, для некрупных тонкостенных отливок, использовать сырыми.