- •Введение

- •0. Система автоматического управления продольной подачей при точении.

- •1. Система автоматического регулирования поворотом рабочего органа робота.

- •2. Система автоматического управления приводом фрезерного станка с чпу.

- •3. Система автоматического регулирования шлифуемого изделия на бесцентрово-шлифовальном станке.

- •4. Система автоматического управления манипулятором.

- •5. Система автоматического управления скоростью резания при точении.

- •6. Система автоматического управления скоростью резания на шлифовальном станке.

- •7. Система автоматического управления гидросуппортом токарного станка.

- •8. Система автоматического управления подачей при фрезеровании.

- •9. Система автоматического управления копировального фрезерного станка.

8. Система автоматического управления подачей при фрезеровании.

Точность фрезерования и качество обработанной поверхности (шероховатость, глубина дефектного слоя и т.д.) во многом определяются силой резания. Сила резания при фрезеровании зависит как от режимов обработки, геометрии инструмента, материала заготовки и т.д., так и от случайных факторов: колебания припуска, твердости и т.д. Следовательно, при постоянных режимах фрезерования не удается обеспечить стабильность важнейшего параметра процесса – силы резания.

Целью САУ подачей при фрезеровании является стабилизация силы резания либо изменение ее по заранее заданному закону в соответствии с сигналом управления за счет регулировки подачи. В результате повышается точность и качество обработки.

САУ включает в себя как объект управления процесс резания, технологическую систему станка, состоящую из детали 1, инструмента 2, стола 3. Главное движение сообщается двигателем 4, в цепь питания которого включен преобразователь тока 5. Привод подачи состоит из устройства сравнивания 6, усилителя – преобразователя 7, управляемого двигателя 8, коробки подач 9.

Момент двигателя 4 главного

движения пропорционален силе резания

и определяет ток в цепи питания.

Следовательно, преобразователь тока

5, включенный в цепь питания двигателя

4, вырабатывает сигнал, пропорциональный

действующей силе резания. Этот сигнал

Uо

поступает на вход сравнивающего

устройства 6, где сравнивается с сигналом

U3. В

результате на в ход

усилителя – преобразователя 7 поступает

сигнал ошибки

ход

усилителя – преобразователя 7 поступает

сигнал ошибки![]() ,

который вызывает изменение напряжения

питания двигателя 8 и скорости подачи

стола 3. Скорость подачи изменяется в

сторону уменьшения сигнала ошибки.

Таким образом, САУ стабилизирует силу

резания на заданном уровне, автоматически

управляя подачей.

,

который вызывает изменение напряжения

питания двигателя 8 и скорости подачи

стола 3. Скорость подачи изменяется в

сторону уменьшения сигнала ошибки.

Таким образом, САУ стабилизирует силу

резания на заданном уровне, автоматически

управляя подачей.

9. Система автоматического управления копировального фрезерного станка.

Копировальный фрезерный станок предназначен для обработки сложных поверхностей деталей по копиру.

САУ копировального фрезерного станка состоит из преобразователя перемещения 1, усилителя 2, усилителя – преобразователя 3, управляемого двигателя 4, редуктора 5 с винтом 6. Преобразователь перемещения 1 имеет щуп 7 и закреплен на фрезерной бабке 8. Копир 9 и обрабатываемая деталь 10 установлены на столе 11, которому сообщается движение задающей подачи от отдельного привода.

П ри

включении привода задающей подачи щуп

7 преобразователя 1 взаимодействует с

профилем копира 9 и вырабатывает сигнал

в виде напряжения, пропорционального

отклонению щупа. Это напряжение через

усилитель 2 поступает на вход усилителя

– преобразователя 3 и вызывает вращение

двигателя 4. Двигатель 4 через редуктор

5 и винт 6 вызывает смещение фрезерной

бабки 8 в сторону уменьшения рассогласования.

Корпус преобразователя перемещения 1

закреплен на фрезерной бабке, чем

обеспечивается отрицательная обратная

связь САУ.

ри

включении привода задающей подачи щуп

7 преобразователя 1 взаимодействует с

профилем копира 9 и вырабатывает сигнал

в виде напряжения, пропорционального

отклонению щупа. Это напряжение через

усилитель 2 поступает на вход усилителя

– преобразователя 3 и вызывает вращение

двигателя 4. Двигатель 4 через редуктор

5 и винт 6 вызывает смещение фрезерной

бабки 8 в сторону уменьшения рассогласования.

Корпус преобразователя перемещения 1

закреплен на фрезерной бабке, чем

обеспечивается отрицательная обратная

связь САУ.

Таким образом, фреза будет отслеживать перемещение щупа 7 и формировать требуемый профиль детали. В САУ в качестве объекта управления входит процесс резания в упругой технологической системе станка.

методические указания к расчету САУ

При определении передаточных функций звеньев в качестве входных принимать следующие дифференциальные уравнения движения.

Процесс резания

![]() ,

где

,

где

Р – силовой параметр процессов резания;

Тр – постоянная времени стружкообразования;

А – регулируемый параметр процесса;

k – коэффициент пропорциональности;

![]()

Таким образом, правая часть уравнения представляет собой линеаризованную зависимость силового параметра от регулируемого параметра в окрестности установившегося значения параметров процесса.

Так, при точении, для определения правой части в случае, если Р=Ру следует воспользоваться известной из курса теории резания металлов зависимостью

![]() ,

,

При равномерном фрезеровании цилиндрической фрезой

![]()

При полном фрезеровании торцовой фрезой

![]()

При шлифовании

![]()

Эквивалентная упругая система станка (в продолжении одномассовой системы)

![]() ,

,

где

![]() - собственная частота колебаний;

- собственная частота колебаний;

![]() - коэффициент затухания

колебаний;

- коэффициент затухания

колебаний;

![]() - деформация упругой системы

станка;

- деформация упругой системы

станка;

С – жесткость упругой системы станка;

Рвх – входной силовой параметр.

Механический редуктор

![]() или

или

![]() ,

где

,

где

![]() -

соответственно угловая скорость и угол

поворота выходного звена редуктора;

-

соответственно угловая скорость и угол

поворота выходного звена редуктора;

![]() -

соответственно угловая скорость и угол

поворота входного звена редуктора;

-

соответственно угловая скорость и угол

поворота входного звена редуктора;

Кр – коэффициент передачи.

Электронный усилитель

![]() ,

где

,

где

Тэу – постоянная времени электронного усилителя;

![]() - выходное напряжение;

- выходное напряжение;

![]() - входное напряжение;

- входное напряжение;

Кэу – коэффициент усиления.

Тиристорный усилитель – преобразователь

![]() ,

где

,

где

ТТП – постоянная выхода тиристорного преобразователя;

![]() - выходное напряжение;

- выходное напряжение;

![]() - входное напряжение;

- входное напряжение;

КТП – коэффициент передачи (усиления).

Электродвигатель постоянного тока

![]() ,

где

,

где

Тя – электромагнитная постоянная времени якоря;

Тм – электромеханическая постоянная двигателя;

![]() - угловая скорость;

- угловая скорость;

![]() , где Сk

– коэффициент пропорциональности между

обратной ЭДС и угловой скоростью;

, где Сk

– коэффициент пропорциональности между

обратной ЭДС и угловой скоростью;

![]() - напряжение якоря.

- напряжение якоря.

Гидроусилитель золотникового типа

![]() ,

где

,

где

Try – постоянная времени гидроусилителя;

Q – выходной параметр – расход рабочей жидкости;

Кry – коэффициент передачи;

h – входное перемещение плунжера золотника.

Двухкаскадный гидроусилитель с усилителем типа соплозаслонка в первом каскаде

![]() ,

где

,

где

![]() - частота собственных колебаний

гидроусилителя;

- частота собственных колебаний

гидроусилителя;

![]() - коэффициент затухания

колебаний;

- коэффициент затухания

колебаний;

Q – расход рабочей жидкости на выходе;

Кry – коэффициент передачи;

h – входное перемещение заслонки первого каскада.

Гидродвигатель

![]() ,

где

,

где

ТГД – постоянная времени гидродвигателя;

![]() - выходная угловая скорость

гидродвигателя;

- выходная угловая скорость

гидродвигателя;

КГД – коэффициент передачи гидродвигателя;

Q – входной расход рабочей жидкости.

Гидроцилиндр (без учета массы)

![]() ,

где

,

где

Y – выходное перемещение штока гидроцилиндра;

КГЦ – коэффициент передачи;

Q – расход рабочей жидкости.

Асинхронный двигатель главного движения

![]() ,

где

,

где

ТД – постоянная времени электродвигателя;

J – выходной ток в цепи питания;

КМ – коэффициент пропорциональности между моментом нагрузки и током в цепи питания;

М – входной момент нагрузки на валу.

Электромеханический преобразователь

![]() ,

где

,

где

ТЭМ – постоянная времени электромеханического преобразователя;

y – перемещение выходного звена;

КЭМ – коэффициент передачи;

Uвх – входное напряжение.

Преобразователь перемещения

![]() ,

где

,

где

Uвых – выходное напряжение преобразователя;

Кп – коэффициент передачи;

Sвх – входное перемещение.

Преобразователь тока

![]() ,

где

,

где

Uвых – выходное напряжение преобразователя;

Кп – коэффициент передачи;

Jвх – входной ток.

Преобразователь силы

![]() ,

где

,

где

Uвых – выходное напряжение преобразователя;

Кп – коэффициент передачи;

Рвх – входной силовой параметр.

Преобразователь угла

![]() ,

где

,

где

Uвых – выходное напряжение преобразователя;

Кп – коэффициент передачи;

![]() вх

– входной угол поворота.

вх

– входной угол поворота.

Тахогенератор

![]() ,

где

,

где

Uвых – выходное напряжение тахогенератора;

КТГ – коэффициент передачи;

![]() –угловая скорость входного

вала.

–угловая скорость входного

вала.

Определение устойчивости заданной САУ может проводиться двумя способами. Если удается свести передаточную функцию разомкнутой системы к произведению простых сомножителей, каждый из которых представляет передаточную функцию типового динамического звена, то определить устойчивость можно по динамическим амплитудным и фазовым характеристикам. Эти характеристики строятся на основании характеристик типовых динамических звеньев путем сложения ординат при одинаковых частотах.

Так, например, пусть передаточная функция Wp(S) разомкнутой САУ имеет вид

.

.

Легко видеть, что передаточная

функция Wp(S)

состоит из произведения передаточных

функций апериодических звеньев первого

порядка и одного колебательного звена.

На рис.3.1. линиями L1,L2,L3,

обозначены ЛАЧХ звеньев, а линиями

![]() их

ФЧХ.

их

ФЧХ.

П ри

построении асимптотической ЛАЧХ

апериодического звена первого порядка

до частоты

ри

построении асимптотической ЛАЧХ

апериодического звена первого порядка

до частоты![]() проводится прямая, параллельная оси

частот, на расстоянии

проводится прямая, параллельная оси

частот, на расстоянии![]() .

После частоты

.

После частоты![]() проводится прямая с наклоном 20дБ/дек.

При построении ЛАЧХ колебательного

звена до частоты резонансов

проводится прямая с наклоном 20дБ/дек.

При построении ЛАЧХ колебательного

звена до частоты резонансов![]() проводят прямую, параллельную оси

частот, на расстоянии

проводят прямую, параллельную оси

частот, на расстоянии![]() .

После зоны резонанса проводят прямую

с наклоном – 40дБ/дек. Учитывая значительные

изменения истинной ЛАЧХ колебательного

звена от асимптотической, в зоне резонанса

вводят поправки, пользуясь нормированными

графиками поправок в зависимости от

коэффициента затухания

.

После зоны резонанса проводят прямую

с наклоном – 40дБ/дек. Учитывая значительные

изменения истинной ЛАЧХ колебательного

звена от асимптотической, в зоне резонанса

вводят поправки, пользуясь нормированными

графиками поправок в зависимости от

коэффициента затухания![]() (см. Приложение). ФЧХ всех перечисленных

звеньев строятся как функции

(см. Приложение). ФЧХ всех перечисленных

звеньев строятся как функции![]() .

ФЧХ колебательного звена строится также

с введением нормированных поправок в

зависимости от

.

ФЧХ колебательного звена строится также

с введением нормированных поправок в

зависимости от![]() .

.

Результирующую ЛАЧХ и ФЧХ

строят суммируя ординаты всех составляющих

графиков при одинаковых частотах. На

рис.3.1. результирующие характеристики

обозначены Lp1

и

![]() соответственно. По виду ЛАЧХ и ФЧХ

разомкнутой системы делают вывод о ее

устойчивости в замкнутом состоянии.

Система считается абсолютно устойчивой,

если точка пересечения ее ЛАЧХ с осью

нуля децибел (точка А) лежит левее точки,

где фазовый сдвиг достигает значения

-1600

(точка В).

соответственно. По виду ЛАЧХ и ФЧХ

разомкнутой системы делают вывод о ее

устойчивости в замкнутом состоянии.

Система считается абсолютно устойчивой,

если точка пересечения ее ЛАЧХ с осью

нуля децибел (точка А) лежит левее точки,

где фазовый сдвиг достигает значения

-1600

(точка В).

Видно, что полученная система является неустойчивой, т.к. приведенное выше условие не выполняется: точка А лежит правее точки В. Для получения устойчивой системы достаточно уменьшить коэффициент передачи так, чтобы условие устойчивости выполнилось. Скорректированная ЛАЧХ устойчивой системы (линия Lp2) пересекается с точкой нуля децибел в точке С, которая расположена левее точки В.

Если выражение для передаточной

функции разомкнутой системы трудно

представить в виде произведения простых

сомножителей, и оно имеет общий вид,

определение устойчивости проводится

по частному критерию Найквиста, который

основывается на анализе АФЧХ. Кривая

АФЧХ в этом случае строится по точкам,

обнаруженным вычислением вещественной

и мнимой части при различных частотных

единицах в пределах от 0 до

![]() .

.

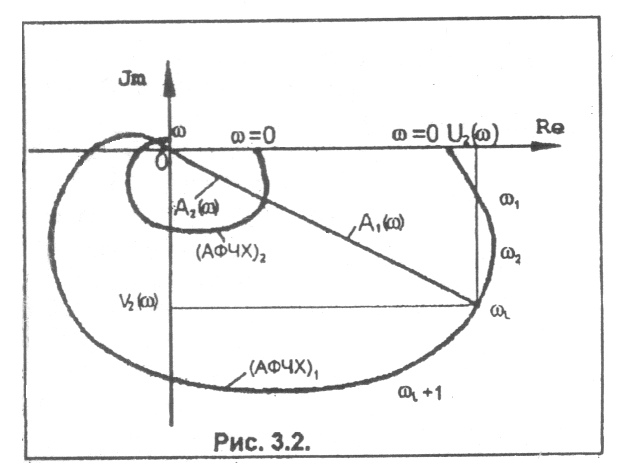

Н а

рис.3.2. представлены графики АФЧХ двух

систем. Согласно критерию Найквиста

система является устойчивой в замкнутом

состоянии, если график АФЧХ разомкнутой

системы не охватывает точку с координатами

(-1;0). Видно, что система с индексом

1 является неустойчивой, а система с

индексом 2 – устойчивой. Система с

индексом 2 получена из неустойчивой

системы уменьшением общего коэффициента

передачи так, чтобы выполнялся критерий

Найквиста.

а

рис.3.2. представлены графики АФЧХ двух

систем. Согласно критерию Найквиста

система является устойчивой в замкнутом

состоянии, если график АФЧХ разомкнутой

системы не охватывает точку с координатами

(-1;0). Видно, что система с индексом

1 является неустойчивой, а система с

индексом 2 – устойчивой. Система с

индексом 2 получена из неустойчивой

системы уменьшением общего коэффициента

передачи так, чтобы выполнялся критерий

Найквиста.

пример расчета сау

Система автоматической стабилизации силы резания круглошлифовального станка.

При шлифовании точность обработки во многом определяется упругими деформациями технологической системы, которые в свою очередь, зависят от силы резания. Поэтому система автоматической стабилизации силы резания на заранее заданный уровень позволяет повысить точность обработки, улучшить качество шлифования, что особенно важно на чистовых операциях.

Круглошлифовальный станок состоит из инструментальной бабки 1 со шлифовальным кругом 2 и двигателем главного движения 3, передней бабки 4 с приводом вращения 5, стола 6 с гидроцилиндром 7 продольной подачи.

Система стабилизации силы резания состоит из преобразователя тока 8, усилителя 9, сравнивающего устройства 10, усилителя 11 и двухкаскадного гидравлического усилителя с иглой и золотником и электромеханическим преобразователем 12.

С истема

работает следующим образом. Напряжение

Uз, в

определенном масштабе соответствующее

требуемому значению силы резания Р,

подается на вход сравнивающего устройства

10. Сила резания Р определяет момент

двигателя 3 главного движения, а

следовательно, и величину тока Jg.

Преобразователь тока 8 выдает сигнал в

виде напряжения, пропорционально току

Jg,

которое через усилитель 9 поступает на

другой вход сравнивающего устройства

10. Величина ошибки через усилитель 11

поступает на обмотки электромеханического

преобразователя 12.

истема

работает следующим образом. Напряжение

Uз, в

определенном масштабе соответствующее

требуемому значению силы резания Р,

подается на вход сравнивающего устройства

10. Сила резания Р определяет момент

двигателя 3 главного движения, а

следовательно, и величину тока Jg.

Преобразователь тока 8 выдает сигнал в

виде напряжения, пропорционально току

Jg,

которое через усилитель 9 поступает на

другой вход сравнивающего устройства

10. Величина ошибки через усилитель 11

поступает на обмотки электромеханического

преобразователя 12.

Первый каскад гидромеханического усилителя питается от источника с небольшим постоянным давлением Р1 и ограниченным расходом рабочей жидкости. Рабочая жидкость проходит через дроссель 13, камеру А, проходное сечение между иглой и кромкой отверстия в плунжере 15 и далее, по внутреннему каналу в плунжере золотника, попадает на слив.

Источник питания первого каскада соединен также с камерой Б. второй золотниковый каскад усиления питается от источника с повышенным постоянным давлением Р2 и значительным расходом рабочей жидкости.

В нейтральном положении плунжер 15 золотника находится в равновесии и его буртики перекрывают слив в гильзе 16 и гидроцилиндр 7 неподвижен. В этом положении между иглой и отверстием в торце плунжере должен существовать некоторый начальный зазор, через проходное сечение которого поток рабочей жидкости идет на слив.

При перемещении иглы 14 электромеханическим преобразователем 12 изменяется площадь проходного отверстия между иглой и кромкой отверстия в плунжере и, как следствие, сопротивление истечению жидкости в данном сечении. Это приводит к изменению давления в камере А и перемещению плунжера 15. Плунжер 15 будет перемещаться до тех пор, пока не установится прежнее прохождение сечения между иглой 14 и отверстием в плунжере 15. Перемещаясь, плунжер 15 открывает окно в гильзе 16 золотника. Одно из полостей гидроцилиндра 7 соединяется с линией нагнетания, другая со сливом. Скорость движения штока гидроцилиндра 7, а следовательно, и величина продольной подачи S определяется величиной открытия окон в гильзе 16 золотника.

Таким образом, управляя подачей S, осуществляют регулирование силы резания с целью ее стабилизации при изменении внешних условий обработки: припуска, твердости, затупления круга и т.д., большинство из которых носит случайный характер.

В систему автоматического управления в качестве объекта управления входит процесс резания в замкнутой технологической системе станка.

При построении функциональной схемы необходимо помнить, что она отражает не технические свойства отдельных элементов, а функции, которые они выполняют в системе управления и связи между ними.

Р азделим

САУ на функциональные элементы. Прежде

всего выделим процесс резания в замкнутой

технологической системе, который

необходимо рассматривать как объект

регулирования. Входным, управляющим

воздействием является продольная подача

S, а выходным – сила резания Р. Для

составления функциональной схемы

объекта регулирования рассмотрим его

более подробно.

азделим

САУ на функциональные элементы. Прежде

всего выделим процесс резания в замкнутой

технологической системе, который

необходимо рассматривать как объект

регулирования. Входным, управляющим

воздействием является продольная подача

S, а выходным – сила резания Р. Для

составления функциональной схемы

объекта регулирования рассмотрим его

более подробно.

На рис.4.1. показан поперечный

разрез кругло-шлифовального станка в

зоне резания. Шлифовальному кругу 1

сообщается поперечная подача - перемещение

t на один ход стола и скорость резания

Vк.

Детали 2 сообщается движение круговой

подачи Vg

и движение продольной подачи S

(перпендикулярно плоскости рисунка). В

процессе шлифования возникает сила

резания, составляющая Ру

которой вызовет деформацию замкнутой

технологической системы станка на

величину у. Поэтому, фактическая глубина

резания

![]() .

Учитывая, что составляющая Ру

зависит также от продольной подачи,

которая является управляющим воздействие,

получим функциональную схему объекта

управления.

.

Учитывая, что составляющая Ру

зависит также от продольной подачи,

которая является управляющим воздействие,

получим функциональную схему объекта

управления.

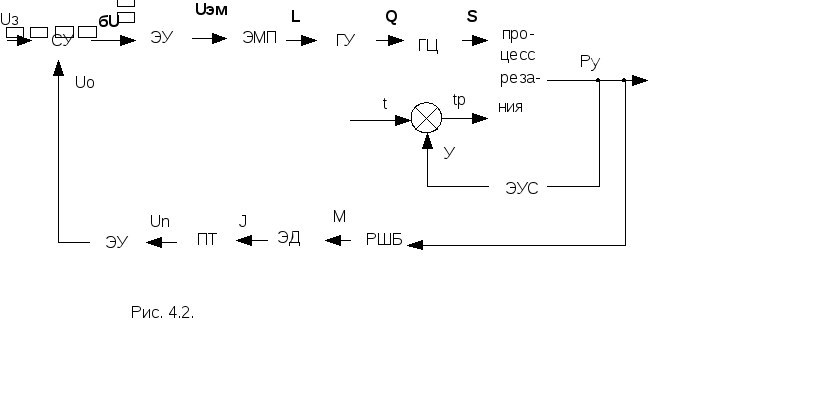

Далее последовательно проследим прохождение сигналов в САУ.

Сила резания вызывает момент нагрузки асинхронного электродвигателя главного движения, что приводит к изменению тока в цепи питания. Следовательно, электродвигатель главного движения в качестве элемента функциональной схемы должен иметь на входе момент М нагрузки, т.е. входной параметр, а на выходе ток J в цепи питания. Момент нагрузки приближенно можно определить по зависимости:

![]() ,

где

,

где

Pz – составляющая силы резания;

Dk – диаметр шлифовального круга;

Kp – передаточное отношение клиноременной передачи.

В цепь питания двигателя включен преобразователь тока, входным сигналом которого является ток Jg двигателя, а выходным напряжение, которое через электронный усилитель поступает на сравнивающее устройство.

Сигнал ошибки через электронный усилитель поступает на электромеханический преобразователь, входом которого является напряжение Uэм, а выходом перемещение lм иглы гидравлического усилителя.

Двухкаскадный гидравлический

усилитель имеет внутреннюю обратную

связь, благодаря которой плунжер

золотника отслеживает перемещение

иглы. Следовательно, входом первого

каскада усиления будет являться ошибка

![]() , гдеlз

– перемещение плунжера золотника.

Выходом гидравлического усилителя

является расход Q рабочей жидкости в

линии питания, который зависит от

перемещения lз

плунжера золотника.

, гдеlз

– перемещение плунжера золотника.

Выходом гидравлического усилителя

является расход Q рабочей жидкости в

линии питания, который зависит от

перемещения lз

плунжера золотника.

Шток гидравлического цилиндра перемещения стола станка сообщает ему скорость продольной подачи S (выход) при расходе рабочей жидкости Q в линии питания (вход).

Соединяя элементы САУ между собой в соответствии с их функциональным назначением и схемой САУ окончательно получаем ее функциональную схему (Рис4.2).

С ледующим

этапом является определение передаточных

функций всех звеньев САУ. Для этого

воспользуемся уравнениями движения

элементов, приведенными в методических

указаниях.

ледующим

этапом является определение передаточных

функций всех звеньев САУ. Для этого

воспользуемся уравнениями движения

элементов, приведенными в методических

указаниях.

Электронный усилитель описывается уравнением

![]() ,

,

откуда передаточная функция

![]()

соответствует апериодическому звену первого порядка.

Электромеханический преобразователь описывается уравнением

![]()

Передаточная функция

![]()

соответствует апериодическому звену первого порядка.

Первый каскад усиления гидроусилителя соответствует безынерционному звену с передаточной функцией

![]()

Второй каскад гидроусилителя описывается уравнением

![]()

передаточная функция

![]()

соответствует апериодическому звену первого порядка.

Гидроцилиндр при

соответствует безынерционному звену

с передаточной функцией

соответствует безынерционному звену

с передаточной функцией

![]()

Процесс резания в данном случае имеет два управляющих параметра: подачу S и глубину резания t0. Поэтому процесс резания будет описываться уравнением

![]() ,

где

,

где

![]()

![]()

t0,S0 – установившиеся значения процесса

Следовательно, передаточная функция процесса резания по продольной подаче

передаточная функция процесса резания по глубине шлифования

Эквивалентная упругая система описывается колебательным звеном с передаточной функцией

Редуктор шлифовальной бабки описывается безинерционным звеном с передаточной функцией

![]() ,

,

Где n – коэффициент в соотношении состовляющих Py и Ps силы резания при шлифовании.

Электродвигатель главного движения описывается уравнением

![]()

Откуда передаточная функция соответствует апериодическому звену первого порядка

![]()

Преобразователь тока является безинерционным звеном передаточной функции

![]()

Зная передаточные функции всех звеньев САУ и связи между ними, составим структурную схему (рис.4.3.).

Учитывая, что данная САУ предназначена для стабилизации силы резания при шлифовании, будем считать выходом системы соответствующую силы Py резания, в САУ можно выделить прямую цепь от заданного сигнала Uз до составляющей Py силы резания (включая местные обратные связи) и цепь главной обратной связи составляющей Py до напряжения U0, подаваемого на элемент сравнения.

При этом принципиально важно, что место приложения возмущения t0 охвачено главной обратной связью. В противном случае эффекта регулирования не было бы, так как управляемая величина Py системы, исключается сигналом возмущающего воздействия, не корректировалась бы за счет обратной связи.

Для определения устойчивости системы найдем передаточную функцию разомкнутой САУ.

Из анализа выражения передаточной функции разомкнутой САУ следует, что она не может быть представлена в виде простых сомножителей, т.к. уравнение

![]() имеет комплексные корни.

имеет комплексные корни.

Р ис.4.3.

Структурная схема САУ круглошлифовального

станка.

ис.4.3.

Структурная схема САУ круглошлифовального

станка.

Поэтому определение устойчивости будем проводить по критерию Найквиста.

Ниже приведены исходные данные параметров элементов САУ, процесса резания и эквивалентной упругой системы станка.

![]()

![]()

![]()

![]()

![]()

![]()

Определив предварительно коэффициенты передачи процесса резания по подаче и глубине шлифования, подставим исходные данные в выражение передаточной функции разомкнутой системы:

Выполнив алгебраические преобразования, получим

![]()

Раскрыв скобки, получим выражение передаточной функции в виде отношения полиномов:

![]()

Найдем частотную передаточную функцию разомкнутой системы. Частотная передаточная функция является комплексным числом, модуль которого равен отношению амплитуды выходной величины к амплитуде входной, а аргумент – сдвигу фаз выходной величины по отношению к входной.

![]() ;

;

![]() .

.

В более общей формулировке для входного сигнала любого вида частотную передаточную функцию можно представить как отношение изображений Фурье входной и выходной величин:

![]() .

.

Следовательно, частотная

передаточная функция может быть получена

из обычной передаточной функции

подставкой

![]() ,

где

,

где![]() .

.

![]()

Домножим числитель и знаменатель

на число, сопряженное знаменателю,

учитывая, что комплексные числа умножаются

по правилу умножения многочленов с

заменой

![]() .

.

![]()

Для расчета полиномов частотной передаточной функции целесообразно воспользоваться калькулятором Б3-21.

Ниже приведена программа расчетов полинома вещественной части числителя частотной передаточной функции.

С ледует

заметить, что при малом числе членов

полиномов числителя и знаменателя можно

проводить расчеты на ЭВМ, сразу определяя

значение вещественной и мнимой части.

ледует

заметить, что при малом числе членов

полиномов числителя и знаменателя можно

проводить расчеты на ЭВМ, сразу определяя

значение вещественной и мнимой части.

Результаты расчетов сведены в таблицу 4.1. и по ним построен график АФЧХ (линия 1) на рис.4.4.

На анализе построенного графика АФЧХ разомкнутой системы следует, что данная САУ является неустойчивой, так как график охватывает точку с координатами (-1;0).

Наиболее простым способом достижения устойчивости САУ является уменьшение коэффициента передачи системы. Однако, этот способ не всегда применим, так как уменьшение коэффициента передачи САУ приводит к уменьшению ее чувствительности и увеличивает ошибку.

В данном случае для достижения

устойчивости САУ уменьшим коэффициент

передачи разомкнутой цепи в 5 раз. Это

изменение практически легче всего

произвести в электронном усилителе

(т.е.

![]() ).

График АФЧХ скорректированной системы

обозначен линией 2 на рис.4.4.

).

График АФЧХ скорректированной системы

обозначен линией 2 на рис.4.4.

Видно, что кривая не охватывает точку координатами (-1;0) и система устойчива.

Таблица 4.1.

|

|

Re числитель |

Jm знаменатель |

знаменатель |

|

|

|

0 5 10 15 20 30 40 50 75 100 150 200 250 300 350 400 500 750 1000 |

1520 1405 1060 486 -316 -2600 -5780 -9831 -23600 -42120 -90290 -146600 -202000 -247200 -275400 -283900 -273500 -21111400 -20599000 |

0 -845 -1689 -2531 -3370 -5033 -6677 -8288 -12130 -15610 -21070 -23850 -23320 -19050 -10870 1059 33620 84710 -289000 |

0,80 0,95 1,37 2,29 3,93 11,10 27,06 57,66 249,5 730,5 3310 9279 19510 33340 49280 63720 87970 2092000 37205000 |

1900 1310 774 212 -80 -234 -214 -170 -96,6 -57,7 -27,3 -15,8 -10,4 -7,4 -5,6 -4,5 -3,1 -1,0 -0,55 |

0 -90 -1233 -1109 -853 -454 -247 -144 -49 -21 -6,4 -2,6 -1,2 -0,57 -0,22 0,02 0,38 0,04 -0,008 |

Для построения переходной функции определим передаточную функцию замкнутой САУ с учетом измененного коэффициента усиления.

После преобразования получим:

Подставив исходные данные и выполнив необходимые алгебраические преобразования, получим:

![]()

Для определения частотной передаточной функции замкнутой системы подставим

![]()

Домножив числитель и знаменатель полученного выражения на число, сопряженное знаменателю, используя правило перемножения комплексных чисел, получим окончательное выражение частотной передаточной функции замкнутой системы

![]()

Для построения переходной

характеристики замкнутой САУ методом

вещественных частотных трапецеидальных

необходимо построить график вещественной

части передаточной функции замкнутой

системы в функции от частоты при изменении

последней от 0 до

![]() .

Расчеты целесообразно проводить по

аналогии с предыдущими расчетами на

ЭВМ БЭ-21. Ниже приведен пример расчета

полинома знаменателя.

.

Расчеты целесообразно проводить по

аналогии с предыдущими расчетами на

ЭВМ БЭ-21. Ниже приведен пример расчета

полинома знаменателя.

Результаты расчетов сводим в таблицу 4.2.

Таблица 4.2.

|

|

числитель |

знаменатель |

|

|

числитель |

знаменатель |

|

|

0 20 40 60 80 100 120 140 160 180 |

1540000 1500000 1376000 1170000 881700 509200 51310 -494000 -11300000 -1860000 |

1160000 108600 87860 58450 27670 5100 1989 30430 102500 229500 |

13,28 13,81 15,66 20,02 31,87 99,84 25,79 -16,23 -11,02 -8,11 |

200 250 300 400 500 600 700 800 900 1000 |

-2690000 -5254000 -8666000 -19400000 39700000 79000000 -155000000 -294000000 -539000000 -950000000 |

420500 1212000 2427000 5300000 7780000 19900000 95200000 397000000 1310000000 3630000000 |

-6,40 -4,33 -3,57 3,66 -5,10 3,98 -1,62 0,74 -0,41 -0,26 |

На рис.4.5. представлен график вещественной части частотной передаточной функции замкнутой системы и функции от частоты.

П олученную

линию следует заменить прямыми и

составить из них трапеции таким образом,

чтобы при сложении ординат всех трапеций

получился исходный график. В результате

получаем в данном случае четыре трапеции,

показанные на рис.4.6.

олученную

линию следует заменить прямыми и

составить из них трапеции таким образом,

чтобы при сложении ординат всех трапеций

получился исходный график. В результате

получаем в данном случае четыре трапеции,

показанные на рис.4.6.

Каждая функция характеризуется

высотой Н, частотой излома

![]() и частотой среза

и частотой среза![]() .

Кроме того, трапеция имеет определенный

коэффициент наклона

.

Кроме того, трапеция имеет определенный

коэффициент наклона![]() .

.

По коэффициенту наклона

трапеции для нее может быть найдена h –

функция, т.е. функция времени. Таблица

h – функций приведена в Приложении. При

построении h – функций, соответствующих

трапециям, ординаты табличных значений

следует умножить на высоту соответствующей

трапеции (т.к h – функции рассчитаны для

единичных трапеций) и изменить масштаб

времени в соответствии с формулой

![]() .

.

Просуммировав построенные графики, получаем искомую кривую переходного процесса. Эти построения выполнены на рис.4.7., а все необходимые расчеты сведены в таблицу 4.3.

Выводы

Анализ построенной кривой

переходного процесса показывает, что

САУ стабилизируется на уровне

![]() при

подаче на вход единичного ступенчатого

сигнала. Перерегулирование достигает

30, т.е. более чем в два раза превышает

установившееся значение. Время переходного

процесса составляет около 0,2 с. Число

колебаний – три. Затухание за период

определяется по формуле

при

подаче на вход единичного ступенчатого

сигнала. Перерегулирование достигает

30, т.е. более чем в два раза превышает

установившееся значение. Время переходного

процесса составляет около 0,2 с. Число

колебаний – три. Затухание за период

определяется по формуле

з = [(С1-С2)/С1]100%,

где С1 и С2 соответственно перерегулирование в первом и втором колебании. В данном случае з = 25%. Известно, что для САУ, используемых в металлорежущих станках затухание за период должно быть не иене 90%.

П о

полученным характеристикам можно

сделать вывод о непригодности данной

САУ к качественной работе. Для повышения

качества, уменьшения колебательности,

повышения затухания следует еще уменьшить

коэффициент передачи всей САУ, а так же

увеличить коэффициент демпфирования

о

полученным характеристикам можно

сделать вывод о непригодности данной

САУ к качественной работе. Для повышения

качества, уменьшения колебательности,

повышения затухания следует еще уменьшить

коэффициент передачи всей САУ, а так же

увеличить коэффициент демпфирования![]() в эквивалентной упругой системе станка.

Более радикальное улучшение качества

без ухудшения чувствительности системы

может быть получено за счет введения

корректирующих устройств, меняющих

структурную схему САУ.

в эквивалентной упругой системе станка.

Более радикальное улучшение качества

без ухудшения чувствительности системы

может быть получено за счет введения

корректирующих устройств, меняющих

структурную схему САУ.

Таблица 4.3.

|

|

x = 0.5 |

x = 0.8 |

x = 0.77 |

x = 0.58 | ||||||||

|

h |

t |

Hh |

h |

t |

Hh |

h |

t |

Hh |

h |

t |

Hh | |

|

0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 8,5 9,0 9,5 10,0 10,5 11,0 11,5 12,0 12,5 13,0 13,5 14,0 14,5 15,0 15,5 16,0 16,5 17,0 17,5 18,0 18,5 19,0 19,5 20,0 20,5 21,0 |

0 0,240 0,461 0,665 0,883 0,967 1,061 1,115 1,142 1,134 1,118 1,092 1,051 1,018 0,993 0,974 0,966 0,966 0,970 0,975 0,982 0,987 0,993 0,997 0,997 0,997 0,997 0,998 1,000 1,002 1,005 1,008 1,011 1,011 1,012 1,009 1,008 1,006 1,001 0,998 0,995 0,995 0,995 |

0 0,006 0,013 0,019 0,025 0,031 0,038 0,044 0,050 0,056 0,063 0,069 0,075 0,081 0,088 0,094 0,100 0,106 0,113 0,119 0,125 0,131 0,138 0,144 0,150 0,156 0,163 0,169 0,175 0,181 0,188 0,194 0,200 0,206 0,213 0,219 0,225 0,231 0,238 0,244 0,250 0,256 0,263 |

0 -4,8 -9,2 -13,3 -17,7 -19,3 -21,2 -22,5 -22,8 -22,7 -22,4 -21,8 -21,0 -20,4 -19,9 -19,5 -19,3 -19,3 -19,4 -19,5 -19,6 -19,7 -19,9 -19,9 -19,9 -19,9 -19,9 -20,0 -20,0 -20,0 -20,1 -20,2 -20,2 -20,2 -20,2 -20,2 -20,2 -20,1 -20,0 -20,0 -19,9 -19,9 -19,9 |

0 0,282 0,547 0,776 0,956 1,084 1,154 1,171 1,156 1,111 1,053 0,994 0,949 0,920 0,911 0,920 0,944 0,974 1,006 1,033 1,049 1,054 1,048 1,034 1,015 0,995 0,980 0,968 0,965 0,969 0,978 0,991 1,003 1,014 1,020 1,023 1,020 1,014 1,006 0,998 0,991 0,998 0,989 |

0 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 0,055 0,060 0,065 0,070 0,075 0,080 0,085 0,090 0,095 0,100 0,105 0,110 0,115 0,120 0,125 0,130 0,135 0,140 0,145 0,150 0,155 0,160 0,165 0,170 0,175 0,180 0,185 0,190 0,195 0,200 0,205 0,210 |

0 -19,2 -37,2 -52,8 -65,0 -73,7 -78,5 -79,6 -78,6 -75,5 -71,6 -67,6 -64,5 -62,6 -61,9 -62,6 -64,2 -66,2 -68,4 -70,2 -71,3 -71,7 -71,3 -70,3 -69,0 -67,7 -65,6 -65,8 -65,6 -65,9 -66,5 -67,4 -68,2 -69,0 -69,4 -69,6 -69,4 -69,0 -68,4 -67,9 -67,5 -67,0 -66,8 |

0 0,278 0,539 0,765 0,945 1,074 1,174 1,168 1,159 1,101 1,063 1,007 0,953 0,930 0,915 0,915 0,939 0,964 0,996 1,022 1,041 1,049 1,097 1,039 1,021 1,004 0,998 0,976 0,970 0,970 0,976 0,987 0,997 1,006 1,013 1,016 1,016 1,013 1,008 1,002 0,997 0,992 0,989 |

0 0,004 0,008 0,012 0,015 0,019 0,023 0,027 0,031 0,035 0,038 0,042 0,046 0,050 0,054 0,058 0,062 0,065 0,069 0,073 0,077 0,081 0,085 0,088 0,092 0,096 0,100 0,104 0,108 0,112 0,115 0,119 0,123 0,127 0,131 0,135 0,138 0,142 0,146 0,150 0,154 0,158 0,162 |

0 32,5 63,0 89,5 110,6 125,7 134,2 136,7 135,6 131,2 124,4 117,8 111,5 108,8 107,0 107,0 109,9 112,8 116,5 119,6 121,8 122,7 122,5 121,6 119,5 117,5 115,6 114,2 113,5 113,5 114,2 115,5 116,6 117,7 118,5 118,9 118,9 118,5 117,9 117,2 116,6 116,1 115,7 |

0 0,252 0,484 0,698 0,869 1,000 1,093 1,140 1,156 1,138 1,110 1,075 1,027 0,990 0,964 0,950 0,945 0,946 0,961 0,977 0,990 1,003 1,009 1,011 1,014 1,013 1,011 1,008 1,007 1,005 1,004 1,003 1,003 1,004 1,002 1,000 0,999 0,997 0,994 0,992 0,992 0,993 0,995 |

0 0,002 00004 0,006 0,008 0,010 0,012 0,014 0,016 0,018 0,019 0,021 0,023 0,025 0,027 0,029 0,031 0,033 0,035 0,037 0,039 0,041 0,043 0,044 0,046 0,048 0,050 0,052 0,054 0,056 0,058 0,060 0,062 0,064 0,066 0,068 0,069 0,071 0,073 0,075 0,077 0,079 0,081 |

0 -4,0 -7,7 -11,2 -13,9 -16,0 -17,5 -18,2 -18,5 -18,2 -17,8 -17,2 -16,4 -15,8 -15,4 -15,2 -15,1 -15,1 -15,4 -15,6 -15,8 -16,0 -16,1 -16,2 -16,2 -16,2 -16,2 -16,1 -16,1 -16,1 -16,0 -16,0 -16,0 -16,1 -16,0 -16,0 -16,0 -16,0 -15,9 -15,9 -15,9 -15,9 -15,9 |

исходные данные к выполнинию курсовой работы. приложения.

Исходные данные в соответствии с двумя последними цифрами шифра (номера зачетной книжки) выбираются из таблиц 0-9 и соответствуют определенной по последней цифре шифра системе автоматического регулирования.

Например, если две последние цифры шифра 53, то необходимо рассчитать систему автоматического регулирования размера шлифуемого изделия на бесцентрово-шлифовальном станке. Исходные данные к этой САУ выбираются из таблицы 3 по строке 5.

В приложении даны таблицы h – функций и нормированные графики ЛАЧХ и ЛФЧХ колебательно звена и зависимости от коэффициента демпфирования.

Таблица 0.

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | |||||||||||||||||

|

Тэу |

Кэу |

ТТП |

КТП |

Кр |

Тя |

Тм |

КД |

Кя |

Тр |

Сру |

Хру |

Уру |

V |

n (.) |

t0 |

Ку |

|

|

С | |

|

С |

- |

С |

- |

- |

С |

С |

|

|

С |

- |

- |

- |

|

- |

мм |

- |

1/с |

- |

| |

|

0 1 2 3 4 5 6 7 8 9 |

0,02 0,01 0 0 0,01 0,02 0 0 0 0 |

80 95 105 75 65 85 110 120 270 300 |

0 0 0,03 0,04 0,05 0,03 0 0 0,04 0,05 |

12 16 20 25 27 35 45 47 17 13 |

0,05 0,07 0,02 0,04 0,10 0,08 0,09 0,11 0,03 0,02 |

0,08 0,07 0,06 0,09 0,05 0,05 0,04 0,04 0 0 |

0,20 0,21 0,31 0,43 0,18 0,12 0,13 0,23 0,27 0,33 |

3,6 2,8 1,4 0,8 1,0 1,6 3,0 4,4 4,2 1,3 |

|

0,002 0,002 0,001 0,001 0,003 0,003 0,004 0 0 0 |

|

0,8 0,9 1,0 1,0 0,7 0,8 0,9 0,8 0,7 1,0 |

0,4 0,5 0,6 0,7 0,5 0,4 0,7 0,6 0,5 0,7 |

110 130 150 100 170 120 150 140 210 180 |

0,1 0,2 0 0,3 0,4 0,3 0,2 0,1 0 0,2 |

1,0 1,5 1,4 2,0 2,6 3,2 1,8 2,2 2,8 3,0 |

1,0 1,1 1,4 1,5 1,2 1,5 1,3 1,0 1,1 1,2 |

420 670 800

200 100 60 180 |

0,8 0,7 0,6 - - - 0,4 0,5 0,3 0,7 |

|

№ - предпоследняя цифра шифра

Примечание: подача S0 для всех вариантов 0,17 мм/об

Таблица 1.

|

№ |

Параметры элементов САУ | ||||||||||||

|

Тэу |

Кэу |

Тя |

Тм |

КД |

Z5 |

Z4 |

Кn |

Try |

Kry |

Trg |

Krg |

шаг винта | |

|

С |

- |

С |

С |

|

- |

- |

|

С |

|

С |

|

мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0 0 0 0 0 0 0 0,04 0,05 0,06 |

20 30 100 50 200 40 300 250 80 150 |

0,02 0,03 0,07 0 0 0 0 0 0 0 |

0,08 0,18 0,20 0,07 0,25 0,30 0,15 0,10 0,26 0,22 |

2,2 4,0 5,6 1,1 0,8 2,8 1,8 3,2 0,6 1,0 |

- - - 60 30 40 20 20 20 80 |

- - - 20 30 20 40 60 80 20 |

2,5 3,0 10,0 12,5 15,0 8,0 4,5 0 0 0 |

0,05 0,04 0,03 0,08 0,09 0,02 0,01 0,06 0,07 0,05 |

|

0,08 0,09 0,10 0,12 0,07 0,06 0,11 0,14 0,18 0,20 |

|

2 1,5 3 1,25 0,75 0,50 1,0 0,25 0,50 0,75 |

№ - предпоследняя цифра шифра

Таблица 2.

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | ||||||||||||||||

|

Тэу |

Кэу |

ТТП |

КП |

КР |

КТГ |

Кn |

Тя |

Тм |

КД |

Тр |

Ср |

К |

Sz |

μ |

z |

ω0 |

ε |

C | |

|

С |

- |

С |

- |

- |

ВС |

|

С |

С |

|

С |

- |

- |

- |

- |

- |

1/с |

- |

| |

|

0 1 2 3 4 5 6 7 8 9 |

0 0 0 0 0,02 0 0 0 0,01 0,03 |

80 85 45 90 70 60 55 40 75 95 |

0,04 0,05 0 0,08 0 0,07 0,06 0,03 0,08 0,05 |

15 16 18 27 25 13 19 24 12 14 |

0,01 0,02 0,04 0,03 0,02 0,05 0,09 0,03 0,01 0,02 |

0,05 0,06 0,08 0 0 0 0 0 0,09 0,10 |

4,5 3,0 6,5 7,5 3,5 5,0 8,0 5,5 6,0 7,0 |

0,07 0,06 0,05 0 0 0 0 0 0,02 0,04 |

0,29 0,30 0,15 0,18 0,23 0,33 0,35 0,20 0,13 0,17 |

2,4 1,4 1,6 2,6 3,2 3,6 4,0 4,4 4,2 2,0 |

0,00 3 0,00 4 0 0 0 0 0 0 |

800 700 900 1800 1700 1000 1100 1500 1200 1400 |

0,31 0,26 0,27 0,30 0,28 0,25 0,24 0,31 0,29 0,25 |

0,02 0,01 0,03 0,04 0,02 0,03 0,01 0,05 0,04 0,02 |

0,05 0,09 0,07 0,06 0,08 0,09 0,05 0,08 0,06 0,07 |

10 12 8 6 10 6 12 8 14 10 |

∞ ∞ 230 330 ∞ ∞ 270 420 190 250 |

- - 0,3 0,4 - - 0,8 0,5 0,7 0,6 |

105 106 104 9*104 107 106 5*104 2*104 ∞ ∞ |

№ - предпоследняя цифра шифра

Примечание: глубина фрезерования для всех вариантов 20 мм, угловая скорость фрез 630 об/мин

Таблица 3.

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | ||||||||||||||||

|

Тэу |

Кэу |

Тя |

Тм |

КД |

ТТП |

КГЦ |

Кn |

КР |

Тр |

Ср |

VД |

x |

y |

S0 |

z |

ω0 |

ε |

C | |

|

С |

- |

С |

С |

|

С |

- |

|

- |

С |

- |

М/ мин |

- |

- |

М/ мин |

- |

1/с |

- |

| |

|

0 1 2 3 4 5 6 7 8 9 |

0 0.01 0 0 0 0 0 0.01 0 0 |

100 200 500 800 90 150 400 700 900 300 |

0 0.05 0.01 0.01 0.04 0 0 0.03 0 0.02 |

0.10 0.24 0.06 0.04 0.80 0.08 0.12 0.15 0.10 0.05 |

1.4 1.1 0.7 0.2 1.8 2.0 1.4 0.8 1.0 2.2 |

0.03 0.04 0 0 0.03 0 0 0.02 0 0 |

20 25 60 70 50 35 45 55 15 65 |

10 12 8 15 20 18 15 10 16 14 |

0.01 0.02 0.05 0.10 0.07 0.01 0.12 0.20 0.05 0.04 |

0 0 0 0 0.008 0.006 0.005 0 0.007 0 |

19 20 18 21 22 19 21 20 23 25 |

20 10 15 25 30 28 18 20 10 15 |

0.4 0.8 0.7 0.3 0.6 0.5 0.3 0.4 0.5 0.7 |

0.9 0.5 0.8 0.4 0.7 0,9 1,0 0,8 0,5 1,0 |

5 6 2 1 3 4 6 5 2 1 |

0,3 1,0 0,4 0,5 1,0 0,7 0,8 1,0 0,4 0,3 |

300 ∞ 250 320 ∞ 280 190 ∞ 200 350 |

1,0 - 0,9 0,3 - 0,7 0,5 - 0,3 0,6 |

105 107 5*104 8*104 107 105 6*104 107 5*104 5*105 |

№ - предпоследняя цифра шифра

Примечание: глубина резания t0 для всех вариантов 0,005 мм.

Таблица 4.

|

№ |

Параметры элементов САУ | |||||||||

|

Kn1 |

Kn2 |

Tэу |

Кэу |

Тэм |

Кэм |

ω |

ε |

Kry |

Кгц | |

|

В/мм |

В/мм |

С |

- |

С |

мм/b |

1/С |

- |

мм2/с |

1/мм2 | |

|

0 1 2 3 4 5 6 7 8 9 |

5 4 3 2 5 3 1 2 6 5 |

2 6 3 3 4 5 1 7 6 1 |

0,06 0,01 0,04 0,03 0,05 0,01 0,02 0,05 0,06 0,03 |

200 220 440 100 110 340 150 300 80 20 |

0,10 0,12 0,09 0,08 0,14 0,16 0,07 0,08 0,11 0,13 |

2,4 3,6 5,0 1,1 0,7 1,2 0,8 0,9 0,5 1,0 |

200 220 160 120 80 180 150 90 100 280 |

0,9 0,7 0,5 0,3 0,4 0,6 0,8 1,0 0,9 0,5 |

2*106 4*106 8*106 7*106 107 8*106 5*106 2*106 107 9*106 |

2*10-4 8*10-5 9*10-5 10-4 3*10-4 6*10-5 5*10-5 7*10-5 4*10-4 6*10-5 |

№ - предпоследняя цифра шифра

Таблица 5

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | |||||||||||||||||

|

Тэу |

Кэу |

ТТП |

ТП |

Ка |

Тя |

Тм |

КД |

Кр |

Тр |

Ср |

Хру |

Уру |

n (.) |

t0 |

V0 |

Ky |

ω |

ξ |

C | |

|

C |

- |

C |

- |

В/Н |

С |

С |

1/ СВ |

- |

С |

- |

- |

- |

- |

мм |

м /мм |

- |

1/С |

- |

Н/мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0 0 0 0,01 0 0,02 0 0,03 0 0 |

100 150 20 200 300 15 20 180 100 200 |

0 0,02 0,04 0,03 0,02 0,01 0 0 0 0 |

10 20 10 50 40 30 80 60 70 50 |

10-3 210-3 10-2 3*10-3 6*10-3 2*10-3 10-2 10-3 2*10-2 3*10-3 |

0 0 0 0,03 0,04 0,03 0 0 0 0,03 |

0,10 0,12 0,14 0,06 0,07 0,06 0,09 0,11 0,15 0,16 |

2,0 2,2 1,4 1,8 2,2 1,4 2,0 2,0 2,2 1,4 |

0,5 0,7 0,6 0,8 0,4 0,5 0,7 0,5 0,8 0,6 |

0,003 0 0 0 0,004 0 0,002 0 0,002 0 |

3*103 2*103 103 2*103 4*103 3*103 2*103 103 103 3*103 |

1,0 0,9 0,9 0,8 1,0 1,0 0,8 0,9 0,8 0,8 |

0,7 0,6 0,5 0,7 0,7 0,6 0,5 0,6 0,5 0,6 |

0,2 0,3 0,4 0,3 0,4 0,2 0,3 0,2 0,4 0,4 |

2 3 5 4 2 5 3 4 5 3 |

100 80 120 140 150 100 90 130 100 80 |

1,0 1,1 1,2 1,1 1,2 1,0 1,0 1,2 1,3 1,0 |

350 400 600 ∞ ∞ ∞ 380 480 500 520 |

0,3 0,4 0,5 - - - 0,5 0,4 1,0 0,3 |

104 5*104 105 106 106 106 2*105 4*104 6*104 6*104 |

№ - предпоследняя цифра шифра

Примечание: диаметр заготовки для всех вариантов 100 мм, подача S0=0,23 мм/об.

Таблица 6.

|

№ |

Параметры элементов САУ | ||||||||

|

Тэу |

Кэу |

ТТП |

Кгц |

Тр |

Тм |

КД |

КТГ |

Кп | |

|

С |

- |

С |

- |

С |

С |

1/СВ |

ВС |

В/мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0,02 0,03 0,01 0,04 0,05 0,02 0,06 0,03 0,07 0,08 |

80 100 200 300 900 800 500 360 180 90 |

0,04 0,02 0,03 0,07 0,10 0,15 0,20 0,18 0,05 0,08 |

80 60 70 50 65 40 75 30 25 10 |

0,04 0,07 0,06 0,09 0,02 0,01 0,03 0,05 0,08 0,07 |

0,12 0,15 0,24 0,50 0,95 0,09 0,08 0,18 0,65 0,45 |

1,8 1,4 1,6 2,4 0,8 0,6 3,8 4,4 3,6 1,2 |

0,07 0,05 0,10 0,02 0,01 0,08 0,12 0,18 0,08 0,14 |

15 20 10 30 40 25 35 50 100 60 |

№ - предпоследняя цифра шифра

Таблица 7

|

№ |

САУ |

Параметры процесса резания |

ЭУС | |||||||||||

|

Try |

Kry |

KГЦ |

Тр |

Сру |

Хру |

Уру |

V |

t |

n (.) |

Ky |

ω |

ξ |

C | |

|

С |

мм2/с |

1/мм2 |

С |

- |

- |

- |

М/мм |

мм |

- |

- |

1/С |

- |

Н/мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0,10 0,05 0,12 0,20 0,07 0,04 0,03 0,02 0,04 0,02 |

106 2*106 4*106 6*106 5*106 4*106 7*106 106 3*106 7*106 |

10-4 2*10-4 3*10-4 4*10-4 10-4 9*10-5 5*10-4 8*10-5 10-4 2*10-4 |

0,003 0,002 0,004 0,002 0,003 0,004 0,002 0,004 0,003 0,003 |

2*103 3*103 103 4*103 2*103 103 3*103 5*103 103 2*103 |

0,8 0,9 0,7 1,0 0,9 0,8 1,0 0,8 0,9 0,7 |

0,6 0,5 0,4 0,5 0,4 0,6 0,6 0,4 0,5 0,5 |

80 200 150 180 60 240 250 200 140 100 |

1 2 3 4 5 4 3 2 1 5 |

0,3 0,2 0,1 0,5 0 0,4 0 0,3 0,2 0,1 |

1,1 1,0 1,2 1,3 1,4 1,2 1,3 1,0 1,5 1,1 |

600 500 400 550 650 350 300 250 200 450 |

1,0 0,9 0,3 0,5 0,4 0,8 0,6 0,7 0,3 0,8 |

104 5*103 6*103 104 8*103 7*103 104 6*103 9*103 104 |

№ - предпоследняя цифра шифра

Таблица 8

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | ||||||||||||||||

|

Тэу |

Кэу |

ТД |

Км |

Кр |

Кп |

Тя |

Тм |

КД |

Тр |

Ср |

Sz |

К |

t |

D |

z |

ω0 |

ξ |

С | |

|

С |

- |

С |

∆/Нм |

- |

В/А |

С |

С |

1/СВ |

С |

- |

- |

- |

мм |

мм |

- |

1/С |

- |

Н/мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0 0 0,03 0,02 0,01 0,03 0 0 0 0 |

400 500 600 700 800 600 500 900 700 800 |

0,04 0,08 0,05 0,06 0,07 0,06 0,09 0,05 0,07 0,08 |

0,5 0,4 0,6 0,7 0,4 0,5 0,6 0,5 0,8 1,0 |

0,02 0,03 0,01 0,02 0,04 0,05 0,03 0,02 0,01 0,03 |

0,5 0,6 0,8 0,7 0,6 0,5 0,7 0,8 0,6 0,7 |

0 0 0,02 0,04 0,05 0,03 0 0 0 0 |

0,08 0,10 0,06 0,12 0,14 0,08 0,20 0,25 0,30 0,35 |

4,4 4,0 2,8 4,0 4,4 3,6 3,8 2,8 3,0 3,4 |

0 0 0,003 0,004 0,005 0,003 0 0 0 0 |

1000 700 900 1200 1700 1600 1000 800 900 1100 |

0,05 0,06 0,02 0,01 0,07 0,04 0,03 0,05 0,06 0,08 |

0,24 0,25 0,28 0,30 0,32 0,31 0,29 0,27 0,25 0,26 |

5 8 7 6 6 8 6 7 9 4 |

100 80 120 150 150 100 120 80 90 100 |

20 16 20 24 20 24 20 14 16 18 |

250 300 105 105 105 105 350 200 250 400 |

0,4 0,5 0,9 0,9 0,9 0,8 0,6 0,8 0,9 1,0 |

104 2*104 ∞ ∞ ∞ ∞ 3*104 2*104 5*104 6*104 |

№ - предпоследняя цифра шифра

Примечание: ширина фрезерования для всех вариантов 50 мм

Таблица 9

|

№ |

Параметры элементов САУ |

Параметры процесса резания |

ЭУС | ||||||||||||||||

|

Тэу |

Кэу |

ТТП |

КТП |

Кп |

Тя |

Тм |

КД |

Кр |

Тр |

Ср |

К |

z |

Sz |

μ |

t0 |

ω0 |

ξ |

С | |

|

C |

- |

С |

- |

В/мм |

С |

С |

1/СВ |

- |

С |

- |

- |

- |

- |

- |

мм |

1/С |

- |

Н/мм | |

|

0 1 2 3 4 5 6 7 8 9 |

0 0,01 0,01 0,03 0 0 0 0 0 0 |

100 10 200 300 900 20 40 500 50 250 |

0,09 0 0,04 0,08 0,05 0,03 0,03 0 0 0 |

90 70 60 80 70 50 90 80 70 50 |

20 15 10 15 30 25 20 40 60 50 |

0,07 0,02 0 0 0,03 0 0 0 0,07 0 |

0,20 0,15 0,18 0,25 0,28 0,30 0,30 0,28 0,20 0,30 |

1,1 0,8 1,4 1,2 0,9 1,0 1,6 1,2 1,1 1,4 |

0,05 0,08 0,10 0,06 0,07 0,12 0,10 0,05 0,06 0,08 |

0,004 0,006 0,002 0 0,005 0 0 0,006 0 0,005 |

700 900 2000 1500 1000 1600 1800 800 1200 700 |

0,25 0,28 0,32 0,24 0,30 0,31 0,26 0,27 0,29 0,30 |

6 8 10 12 8 10 12 6 10 12 |

0,10 0,08 0,04 0,02 0,05 0,10 0,08 0,03 0,08 0,10 |

0,09 0,08 0,05 0,07 0,06 0,08 0,05 0,09 0,07 0,06 |

2 3 4 5 3 4 2 5 2 4 |

∞ ∞ ∞ ∞ ∞ 350 420 540 250 180 |

- - - - - 0,3 0,4 1,0 0,5 0,8 |

106 107 106 107 106 5*104 8*104 4*104 3*104 6*104 |

№ - предпоследняя цифра шифра

Таблица h – функций

|

з χ |

0,00 |

0,05 |

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

0,45 |

|

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 8,5 9,0 9,5 10,0 10,5 11,0 11,5 12,0 12,5 13,0 13,5 14,0 14,5 15,0 15,5 16,0 16,5 17,0 17,5 18,0 18,5 19,0 19,5 20,0 20,5 21,0 21,5 22,0 22,5 23,0 23,5 24,0 24,5 25,0 25,5 26,0 |

0,000 0,138 0,310 0,449 0,572 0,674 0,755 0,783 0,857 0,883 0,896 0,900 0,904 0,904 0,904 0,907 0,910 0,918 0,942 0,932 0,939 0,946 0,947 0,949 0,950 0,918 0,950 0,950 0,952 0,954 0,956 0,959 0,961 0,964 0,965 0,966 0,966 0,966 0,967 0,967 0,967 0,968 0,968 0,969 0,971 0,973 0,974 0,975 0,975 0,975 0,975 0,975 0,975 |

0,000 0,165 0,326 0,469 0,597 0,707 0,790 0,853 0,896 0,923 0,936 0,940 0,942 0,943 0,944 0,945 0,951 0956 0,965 0,972 0,978 0,985 0,988 0,988 0,988 0,989 0,989 0,990 0,989 0,990 0,993 0,995 0,997 0,999 1,001 1,002 1,002 1,001 1,000 1,000 1,000 1,002 1,002 1,002 1,002 1,002 1,005 1,005 1,005 1,005 1,005 1,005 1,005 |

0,000 0,176 0,340 0,494 0,628 0,739 0,828 0,892 0,938 0,960 0,978 0,986 0,982 0,980 0,979 0,980 0,985 0,989 0,997 1,004 1,009 1,013 1,015 1,016 1,015 1,013 1,012 1,011 1,011 1,012 1,012 1,014 1,015 1,016 1,016 1,015 1,015 1,015 1,015 1,014 1,013 1,012 1,011 1,011 1,011 1,011 1,011 1,010 1,010 1,009 1,008 1,008 1,007 |

0,000 0,184 0,356 0,516 0,655 0,771 0,863 0,928 0,974 0,997 1,012 1,019 1,013 1,009 1,006 1,006 1,008 1,010 1,016 1,022 1,025 1,028 1,029 1,027 1,025 1,022 1,019 1,017 1,016 1,015 1,014 1,014 1,014 1,014 1,013 1,012 1,011 1,009 1,008 1,006 1,005 1,004 1,003 1,003 1,002 1,002 1,002 1,002 1,001 1,000 1,000 0,999 0,999 |

0,000 0,192 0,371 0,538 0,683 0,853 0,896 0,963 1,008 1,029 1,042 1,046 1,037 1,030 1,024 1,019 1,020 1,021 1,025 1,029 1,031 1,033 1,031 1,029 1,024 1,019 1,015 1,011 1,009 1,008 1,007 1,006 1,006 1,005 1,005 1,003 1,002 1,001 0,998 0,996 0,995 0,994 0,994 0,995 0,995 0,996 0,996 0,996 0,996 0,996 0,995 0,995 0,995 |

0,000 0,199 0,386 0,560 0,709 0,833 0,928 0,994 1,039 1,057 1,067 1,087 1,054 1,043 1,035 1,025 1,024 1,022 1,025 1,027 1,027 1,028 1,025 1,021 1,015 1,010 1,005 1,000 0,997 0,996 0,995 0,995 0,995 0,995 0,995 0,995 0,995 0,994 0,992 0,991 0,991 0,991 0,992 0,992 0,993 0,995 0,996 0,988 0,999 0,999 0,999 0,999 0,999 |

0,000 0,207 0,401 0,594 0,681 0,862 0,958 1,024 1,060 1,080 1,087 1,083 1,065 1,050 1,037 1,025 1,021 1,018 1,016 1,019 1,019 1,017 1,014 1,010 1,000 0,999 0,994 0,990 0,988 0,987 0,988 0,989 0,991 0,993 0,994 0,994 0,995 0,995 0,995 0,995 0,995 0,996 0,997 0,999 1,000 1,002 1,004 1,004 1,005 1,005 1,005 1,004 1,004 |

0,000 0,215 0,417 0,603 0,761 0,891 0,987 1,050 1,090 1,100 1,103 1,093 1,070 1,049 1,033 1,017 1,012 1,007 1,006 1,006 1,006 1,005 1,002 0,999 0,994 0,990 0,986 0,983 0,983 0,985 0,987 0,988 0,982 0,995 0,997 0,998 1,001 1,001 1,001 1,001 1,001 1,002 1,003 1,004 1,005 1,006 1,007 1,008 1,007 1,006 1,004 1,003 1,002 |

0,000 0,223 0,423 0,617 0,786 0,917 1,013 1,074 1,107 1,115 1,112 1,095 1,068 1,043 1,023 1,005 0,995 0,992 0,992 0,993 0,993 0,933 0,933 0,981 0,988 0,986 0,985 0,984 0,985 0,988 0,991 0,966 0,998 1,002 1,005 1,006 1,008 1,007 1,006 1,005 1,005 1,004 1,004 1,004 1,004 1,004 1,003 1,003 1,002 1,001 1,000 0,998 0,997 |

0,000 0,231 0,447 0,646 0,810 0,943 1,038 1,095 0,124 1,129 1,117 1,097 1,062 1,033 1,009 0,989 0,981 0,977 0,978 0,982 0,987 0,991 0,991 0,989 0,987 0,986 0,987 0,988 0,991 0,996 1,000 1,004 1,007 1,009 1,010 1,010 1,010 1,009 1,006 1,004 1,002 1,001 1,001 1,000 0,999 0,999 0,998 0,998 0,997 0,997 0,996 0,996 0,996 |

Продолжение

|

з χ |

0,50 |

0,55 |

0,60 |

0,65 |

0,70 |

0,75 |

0,80 |

0,85 |

0,90 |

0,95 |

1,00 |

|

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 8,5 9,0 9,5 10,0 10,5 11,0 11,5 12,0 12,5 |

0,000 0,240 0,461 0,665 0,883 0,967 1,061 1,115 1,142 1,134 1,118 1,092 1,051 1,018 0,993 0,974 0,966 0,966 0,970 0,975 0,982 0,987 0,993 0,997 0,997 0,997 |

0,000 0,248 0,476 0,685 0,856 0,985 1,082 1,132 1,152 1,138 1,115 1,083 1,037 1,001 0,975 0,958 0,951 0,949 0,960 0,972 0,985 0,956 1,002 1,006 1,006 1,006 |

0,000 0,255 0,490 0,706 0,878 1,010 1,100 1,145 1,158 1,138 1,007 1,070 1,021 0,982 0,957 0,944 0,941 0,944 0,951 0,960 0,993 1,007 1,014 1,017 1,018 1,019 |

0,000 0,259 0,505 0,722 0,899 1,030 1,117 1,158 1,159 1,134 1,098 1,050 1,003 0,946 0,941 0926 0,935 0,948 0,966 0,987 1,006 1,017 1,027 1,0,29 1,026 1,019 |

0,000 0,267 0,519 0,740 0,919 1,050 1,130 1,161 1,160 1,132 1,084 1,032 0,984 0,948 0,927 0,922 0,932 0,951 0,976 1,000 1,020 1,033 1,047 1,037 1,027 1,017 |

0,000 0,257 0,534 0,758 0,938 1,067 1,142 1,166 1,161 1,127 1,069 1,016 0,956 0,936 0,917 0,911 0,536 0,958 0,990 1,015 1,036 1,046 1,048 1,045 1,025 1,010 |

0,000 0,282 0,547 0,776 0,956 1,084 1,154 1,171 1,158 1,111 1,053 0,994 0,949 0,920 0,911 0,920 0,944 0,974 1,006 1,033 1,049 1,054 1,044 1,034 1,015 0,995 |

0,000 0,290 0,562 0,794 0,974 1,090 1,164 1,174 1,149 1,099 1,037 0,979 0,934 0,910 0,908 0,927 0,955 0,990 1,023 1,048 1,059 1,058 1,034 1,024 1,000 0,979 |

0,000 0,297 0,575 0,813 0,986 1,105 1,172 1,175 1,141 1,085 1,019 0,962 0,922 0,903 0,909 0,934 0,970 1,006 1,039 1,059 1,063 1,055 1,021 1,010 0,984 0,965 |

0,000 0,304 0,593 0,832 1,003 1,120 1,176 1,175 1,131 1,071 1,001 0,951 0,920 0,903 0,915 0,946 0,986 1,023 1,053 1,066 1,062 1,048 1,005 0,994 0,969 0,954 |

0,000 0,314 0,603 0,844 1,020 1,133 1,178 1,175 1,118 1,053 0,986 0,932 0,906 0,905 0,925 0,958 1,004 1,041 1,061 1,066 1,056 1,033 1,005 0,977 0,958 0,949 |