- •Объект вагоностроительного и вагоноремонтного производства

- •Технологичность конструкции вагона

- •Специализация и кооперирование производства

- •Производственный и технологический процессы

- •Технологический процесс и его структура

- •Классификация технологических процессов

- •Разработка технологического процесса

- •Основные понятия теории трения и изнашивания

- •Факторы, влияющие на процессы изнашивания

- •Технико-экономическая сущность системы ремонта вагонов

- •4.2.3. Ремонт колесных пар со сменой элементов

- •4.2.5. Обработка отверстий ступиц колес

- •Лекции по дисциплине "Технология производства и ремонта вагонов"

- •Нормирование и тарификация технологических процессов

- •Технико-экономические принципы проектирования

- •Показатели качества технологических разработок

- •Разработка технологической документации

- •Нормативные документы

- •Заполнение маршрутной карты

- •Порядок записи адресной информации (строка “в”)

- •Порядок записи информации о применяемых документах (строка “г”)

- •Порядок записи информации о применяемом оборудовании (строка “д”)

- •Порядок записи информации о трудозатратах (строка “е”)

- •Порядок записи содержания операции (строка “о”)

- •Порядок записи информации о применяемом инструменте (строка “т”)

- •Порядок записи информации о комплектующих (строки “л”,”н”)

- •Порядок записи информации о материалах (строки “м”)

- •3 Заполнение операционной карты

- •4 Заполнение карты технологического процесса дефектации

- •Правила оформления карты эскизов

- •1 Нормативные документы

- •2 Заполнение ведомости технологических документов

- •Лекции по дисциплине "Технология производства и ремонта вагонов"

- •Основные требования к производству сварочных работ

- •Общие требования к сварным конструкциям вагонов

- •Основные сведения о сталях и их свариваемости

- •Методы снижения остаточных сварочных напряжений и деформаций

- •Методы и способы контроля качества сварных соединений

- •Общие требования. Изготовление котлов цистерн. Общая сборка цистерн. Испытания и приемка. Общие требования

- •Лекция №4: Дефекты и неисправности рам и кузовов вагонов. Методы восстановления их работоспособности.

- •Ремонт платформы

- •2.6. Изготовление крыш вагонов

- •2.7. Сборка кузовов и общая сборка вагонов

- •2.7.1. Технические требования, предъявляемые к кузовам вагонов. Способы базирования при сборке кузовов

- •2.7.3. Общая сборка и испытание вагонов

- •Изготовление и ремонт внутреннего оборудования вагонов

- •Глава XX технология окраски и сушки вагонов

- •Глава XXI защитные покрытия деталей и узлов вагонов

Технико-экономическая сущность системы ремонта вагонов

Технический осмотр, текущий, деповской и заводской ремонты различаются между собой не только содержанием и объемом работ, но также и экономической сущностью в зависимости от источников финансирования затрат на их выполнение.

Экономическое разграничение затрат на текущий, деповской и заводской ремонты обусловлено принципиальным отличием так называемых основных (капитальных) и оборотных (эксплуатационных) средств.

Затраты на текущий и деповской ремонты финансируются из оборотных (эксплуатационных) средств. Это объясняется тем, что текущий и деповской ремонты выполняются в течение текущего календарного года, т.е. ежегодно. Поэтому стоимость этих ремонтов распределяется на продукцию производства текущего года (имеется в виду производство железнодорожного транспорта – перевозочная работа железных дорог), т.е. составляет часть эксплуатационных расходов железных дорог.

Затраты на заводской ремонт вагонов финансируют за счет основных средств, так как они распределяются на продукцию в течение нескольких лет соответственно продолжительности ремонтного цикла.

Планирование затрат на заводской ремонт вагонов производят за счет так называемых амортизационных фондов. Эти фонды образуются путем ежегодных равномерных отчислений денежных средств на протяжении всего срока службы вагона в процентах от первоначальной его стоимости.

Лекция №4: Подготовка вагонов к ремонту – обмывка и очистка вагонов, их узлов и деталей

Вагоны поступают в ремонт загрязненными, покрытыми смазочными маслами и пылью, пораженными коррозией и гнилью.

Без надлежащей обмывки и очистки нельзя также обеспечить качественный осмотр деталей и узлов вагона, выявить повреждения и степень износа, установить возможность восстановления деталей или необходимость их замены.

Обмывка вагона, его узлов и деталей осуществляется водными растворами моющих веществ или с помощью некоторых органических растворителей.

Наиболее распространенными водными моющими растворами являются мыльные растворы и растворы каустической и кальцинированной соды. Каустическая сода является сильнодействующим веществом и применяется в моечных машинах и ваннах. Кальцинированная сода и мыло используются для приготовления слабых щелочных растворов, которые применяют при внутренней обмывке пассажирских вагонов.

Каустическая сода – дефицитный продукт, поэтому чаще используют различные синтетические заменители в качестве самостоятельно действующих моющих веществ или в комбинации с каустической содой.

Основу таких синтетических веществ составляют поверхностно-активные вещества.

В качестве органических растворителей при обмывке деталей вручную, а также при протирке больших поверхностей (пол, боковые стены вагона) используют уайт-спирит, керосин, иногда скипидар.

Недостатком синтетических поверхностно-активных веществ является их неподдаваемость нейтрализации, пагубное влияние на окружающую среду и экологическую безопасность.

Механизированная обмывка осуществляется в моечных машинах и установках, которые представляют собой закрытые камеры или ангары с расположенными внутри обмывочными устройствами. По характеру перемещения обмываемых объектов они разделяются на проходные (сквозные) и тупиковые.

Обмывку узлов и деталей вагонов часто производят в моечных ваннах путем погружения в бурлящий моющий раствор с последующей активной промывкой в чистой воде. Обычно применяются в комплексе две ванны. В первой ванне содержится раствор каустической соды или другого моющего вещества, во второй – проточная вода. Бурление жидкостей осуществляется непосредственным введением в них сжатого воздуха или пара – так называемым способом барботажа. Подогревается раствор также непосредственным впуском пара или посредством змеевиков, через которые пропускается теплоноситель. Таким способом моют корпуса автосцепок, пятники, детали буферных устройств, пружины и др.

При обмывке мелких деталей повышенной точности, например деталей автотормоза, используется ультразвук. В качестве жидкой среды употребляется раствор тринатрийфосфата, дихлорэтан или трихлорэтилен.

Необходимым условием обеспечения современного комфорта и конкурентоспособности пассажирских перевозок является постоянное поддержание чистоты и эстетичного вида вагонов [6,15]. Поэтому пассажирские вагоны требуют регулярной обмывки, позволяющей удалять эксплуатационные загрязнения, которые не только ухудшает внешний вид и санитарное состояние вагонов, но и отрицательно влияет на сохранность лакокрасочного покрытия, вызывая необходимость его частого обновления.

Технологию обмывки пассажирских вагонов осложняет специфичность загрязнений поверхности кузова. Входящие в их состав металлическая и дорожная пыль, копоть, масляно-жировые и другие вещества под действием атмосферных факторов (влаги, солнца, температуры, кислорода воздуха) подвергаются сложным физико-химическим преобразованиям. С течением времени они образуют на поверхности лакокрасочного покрытия кузова прочно держащуюся пленку. Эти загрязнения состоят из частиц песка, щебня, гравия и балласта, дорожной пыли, зависящей от местности, по которой следует подвижной состав, пленок нефтепродуктов, пыли от истирания графитных вставок пантографов, металлической пыли от истирания тормозных колодок и колесных пар [6].

В таблице 2.1 приведен химический состав загрязнений на наружных поверхностях вагонов согласно [16].

Таблица 2.1 – Химический состав загрязнений на наружных поверхностях вагонов

|

Вид подвижного состава |

Содержание % |

||||

|

Масла и нейтральные смолы |

Оксикислоты |

Асфальтены |

Окислы кремния |

Окислы железа |

|

|

Пассажирские вагоны |

10,0–15,0 |

3,0–5,0 |

3,0–5,0 |

60,0–65,0 |

25,0–30,0 |

Во многих случаях на практике вагоны обмываются с использованием щавелевой кислоты, аккумуляторной серной кислоты или других дешевых подручных средств. Однако подобная практика приводит к повреждению лакокрасочного покрытия и интенсивной коррозии металла кузовов. Радикальному решению проблем обмывки подвижного состава может помочь внедрение более эффективных моющих средств [16]. Их основой являются биологически разлагаемые поверхностно-активные вещества в сочетании с кислотой или щелочью, ингибиторами коррозии, растворителями и другими добавками, улучшающими моющую способность. Такие средства комплексно воздействуют на загрязнения и способны удалять пылевые, железоокисные, масляно-жировые и другие отложения с окрашенной поверхности без ее повреждения.

Применение моющих средств при регулярной обмывке подвижного состава увеличивает срок службы покрытий в 1,5-2 раза (алкидных до 2-3 лет, а полиуретановых до 8-12 лет).

В настоящее время технические моющие средства (ТМС) на основе синтетических поверхностно-активных веществ (СПАВ) разработаны ВНИИЖТом совместно с предприятиями химической промышленности и производятся российскими фирмами. Выпускают их обычно в виде жидкого концентрата, который удобно перевозить, хранить в закрытой емкости и легко транспортировать по трубам с помощью насоса при механизированной обмывке. Способность к биологическому разложению уменьшает опасность таких средств для окружающей среды.

Эффективность и трудоемкость обмывки во многом зависят от применяемой технологии, наличия и состояния средств механизации обмывочных работ, правильного выбора моющих средств и режима их применения.

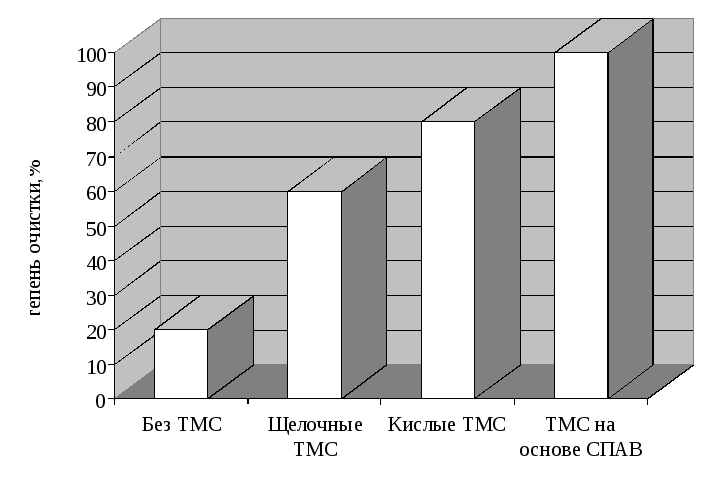

Как видно из рисунка 2.3 степень очищения поверхности существенно зависит от используемого ТМС.

Рисунок 2.3 – Моющая способность технических моющих средств

На железных дорогах России выполняется большой объем обмывочных работ, однако уровень их механизации недостаточен, а имеющиеся вагономоечные установки, построенные более 20 лет назад, физически и морально устарели, по своим техническим и экологическим показателям не отвечают современным требованиям. При обмывке затрачивается много ручного труда и водопроводной воды образуются большие объемы стоков, загрязняется почва и грунтовые воды. Все это увеличивает затраты на подготовку вагонов, не обеспечивая ее должного качества.

Наиболее эффективным является механизированный способ обмывки на вагономоечных комплексах, которые обеспечивают вне зависимости от времени года и погодных условий качественную очистку наружной поверхности кузовов вагонов, сохранность лакокрасочных покрытий и экологическую безопасность производства. На сети железных дорог имеется положительный опыт использования высокопроизводительных установок в вагонных депо.

Эффективность процесса обмывки в значительной мере обеспечивается усовершенствованными форсуночными и щеточными устройствами. Моющий раствор наносится на стенки кузова в виде аэрозоля с помощью центробежных форсунок, которые обеспечивают мелкодисперсное распыление жидкости и большую площадь покрытия без потерь на разбрызгивание. Расход раствора сокращается в 1,5-2 раза по сравнению с его подачей через сопла и соответственно снижается потребность в моющих средствах [6].

В целях создания систем замкнутого обслуживания раствором машин различного типа без его длительной замены предназначены станции очистки и регенерации моющих растворов (СОР).

СОР не только производит очистку растворов от взвешенных твердых частиц и нефтепродуктов, но также осуществляет его обеззараживание и восстанавливает моечную способность раствора.

В последние годы разработаны и испытаны новые моющие и технические средства, позволяющие облегчить обмывку и уборку вагонов, улучшить их качество, сократить трудоемкость и затраты ресурсов на их проведение. Современные моющие средства способны удалять прочные загрязнения (в том числе железоокисные) без вредного воздействия на лакокрасочные покрытия, в отличие от обмывки с использованием щавелевой кислоты или обычных стиральных порошков.

Высокое качество обмывки и очистки вагонов обеспечивается правильным выбором вида моющих средств, режима их применения и поддержанием вагономоечного оборудования в технически исправном состоянии. Целесообразно применение более экономичного аэрозольного способа нанесения моющих растворов и в ряде случаев обмывки под высоким давлением с помощью малогабаритных передвижных моечных установок.

При ручном способе обмывки мойщики должны быть обеспечены достаточным количеством необходимого инвентаря, спецодеждой и защитными средствами. В депо должны иметься методы контроля результатов обмывки, качества моющих средств, концентрации моющих растворов.

Для повышения экологической безопасности вагономоечные комплексы должны иметь систему оборотного водоснабжения, обеспечивающую сокращение водопотребления и сброса загрязненных стоков. Должны быть предусмотрены меры для защиты почвы и грунтовых вод и необходимые меры безопасности для персонала.

Обмывка должна выполняться на специализированном участке депо, оснащенном вагономоечным комплексом для механизированной обмывки, а при ее отсутствии – необходимыми устройствами и приспособлениями для ручной обмывки (щетки и швабры на длинной ручке, брандспойты, ведра для раствора ТМС и т.п.).

Режим обмывки каждого состава должен быть установлен технологом депо в зависимости от количества и характера загрязнений, состояния лакокрасочного покрытия и других местных условий. Режим внутренней уборки определяется в зависимости от вида и степени загрязнений и уточняется опытным путем.

Для обеспечения требуемого времени воздействия моющего раствора на загрязнения перемещение состава через моечную установку должно производиться в соответствии с технической характеристикой вагономоечного комплекса со скоростью 1,50,5 км/ч.

Вагономоечный комплекс, как правило, должен располагаться в закрытом помещении, обмывка должна производиться при температуре не ниже +50С.

Лекция №5: Технология изготовления колес и осей.

Основные сведения о производстве колес и осей вагонов.

Лекция №6: Формирование колесных пар.

Технология запрессовки колес на ось.

Формирование колесных пар является одной из ответственных операций по производству колесных пар, от которой во многом зависит безопасность движения поездов, а также долговечность колесных пар.

Подбор элементов и формирования колесных пар производится в соответствии с Инструкцией [15. МПС СССР ЦВ/3429. Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. – М.: Транспорт, 1977.]

Прочность соединения колес с осями осуществляется за счет упругих деформаций сопрягаемых поверхностей подступичной части оси и отверстия ступицы колеса.

Посадка должна обеспечить с одной стороны необходимую прочность соединения колес с осью, а с другой – не должна вызывать излишних напряжений в зонах сопряжения. Таким образом, необходимо обеспечить неравенство МтрМкр. Это значит, что момент трения на сопрягаемых поверхностях подступичной части оси и отверстия ступицы должен бы больше или равен моменту кручения, возникающему при взаимодействии колеса с рельсом и тормозной колодкой.

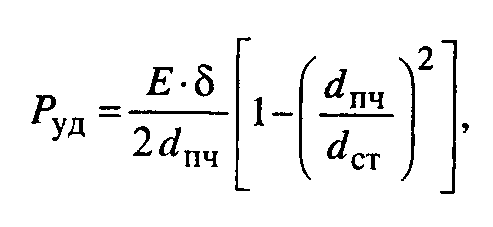

Чтобы выполнить это неравенство, необходимо на сопрягаемых поверхностях создать удельное давление в пределах упругой деформации, определяемое выражением:

где - величина натяга на посадку; Е – модуль упругости; dст – наружный диаметр ступицы колеса, измеряемый на расстоянии 10 мм от торца ступицы; 2dпч — диаметр подступичной части оси.

Таким образом, основным параметром, обеспечивающим прочность соединения, является правильно выбранный натяг, т.е. разность сопрягаемых диаметров отверстия ступицы колеса и подступичной части оси, причем диаметр подступичной части оси должен быть больше.

Однако на качество соединения влияет еще ряд технологических параметров, как например, шероховатость посадочных поверхностей, их размеры и формы, скорость запрессовки, качество смазки поверхностей и другие факторы.

Исследованиями установлено, что наиболее стабильные результаты запрессовки достигаются при обработке отверстия ступицы колеса с шероховатостью 10 мкм, а подступичной части - 1,25 мкм. Отклонения форм посадочных поверхностей, в частности, овальность отверстия ступицы колеса не должны превышать 0,025 мм, а конусность отверстия до 0,05 мм при условии, что больший диаметр отверстия расположен у внутренней грани ступицы.

Теоретическое усилие при запрессовке можно определить из выражения:

Pз=Pудdпчlст,

где lст - длина ступицы колеса; — коэффициент трения на сопрягаемых поверхностях.

На основе теоретических расчетов и опыта эксплуатации в инструкции [15] принято усилие запрессовки в пределах 363...538 кН (37...55 т) на каждые 100 мм диаметра подступичной части оси.

Запрессовка колес на оси производится в холодном состоянии на гидравлических прессах Краматорского или Одесского машиностроительных заводов, оснащенных манометрами и контрольными самопишущими приборами для записи диаграмм запрессовки.

При механической запрессовке колес на оси предусматриваются три основные операции: подготовительная, формирование посадок и контроль качества запрессовки.

Подготовительная операция заключается в подборе цельнокатанных колес по кругу катания, по толщине обода и по величине натяга. Разница диаметров по кругу катания новых колес, насаженных на одну ось, допускается не более 1 мм. Напрессовка колес на одну ось с разностью толщин ободов более 5 мм не допускается. Размеры натягов для достижения требуемых запрессовочных усилий устанавливается в пределах 0,10...0,25 мм.

Посадочные поверхности прессуемых элементов должны быть очищены, протерты и покрыты ровным слоем натуральной олифы или растительного масла. Смазка в процессе напрессовки предохраняет поверхности от задиров. царапин, уменьшает коэффициент трения, защищает металл сопрягаемых поверхностей от коррозии, а в последующем вследствие полимеризации масла несколько повышает прочность прессового соединения.

Скорость движения плунжера пресса определена экспериментально и должна быть не выше 2 мм/с. С уменьшением скорости напрессовки колеса на ось, коэффициент трения увеличивается и поэтому увеличивается усилие напрессовки. С увеличением скорости запрессовки конечное усилие снижается. Кроме того, запрессовка с большой скоростью создает трудности в точной остановке процесса запрессовки и соблюдение точного расположения ступицы колеса относительно торца и середины оси.

Прессуемые элементы колесных пар должны иметь одинаковую температуру (допускается <10°С при условии превышения температуры колеса над температурой оси). При невыполнении этого условия после формирования и выравнивания температур может произойти ослабление прочности и сцепления ступицы колеса с осью и сдвиг колеса.

При установке на пресс необходимо следить за совпадением геометрических осей прессуемых элементов колесной пары с осью плунжера, не допуская перекосов колес относительно оси.

В процессе запрессовки на ось накладывается шаблон, с помощью которого контролируется расположение колес на оси.

Для контроля за качеством напрессовки колеса на ось гидравлические прессы оборудованы самопишущими приборами, вычерчивающими диаграммы изменения усилия напрессовки по длине сопрягаемых поверхностей. Процесс запрессовки при упругопластическом состоянии материала посадочных поверхностей происходит следующим образом (см. рис. 4.8). Рост усилий запрессовки Рз начнется с момента соприкосновения поверхности запрессовочного конуса оси с поверхностью скругления кромки отверстия внутреннего торца ступицы r. Резкий рост усилия запрессовки происходит вследствие повышения контактного давления с ростом величины натяга, (участок ОА). Усилие запрессовки должно деформировать поверхности подступичной части оси и отверстия ступицы колеса и преодолевать силы трения между посадочными поверхностями.

Рис. 2. Теоретическая диаграмма запрессовки колеса на ось

Дальнейшее продвижение оси в ступицу до ее середины будет сопровождаться дальнейшим достаточно высоким ростом усилия запрессовки Р3 (участок АВ). Рост Р3 на участке АВ происходит за счет роста сил на деформацию ступицы колеса, жесткость которой по мере продвижения к середине увеличивается, из-за конусности наружной поверхности ступицы.

При дальнейшем продвижении оси интенсивность роста Р3 уменьшается (участок ВС) вследствие последующего снижения жесткости ступицы. С момента выхода запрессовочного конуса оси из-под ступицы колеса и до окончания процесса запрессовки рост усилия запрессовки прекращается.

Таким образом, при цилиндрической форме поверхностей изменение усилий запрессовки характеризуется линией OABCDE диаграммы. При цилиндрической форме подступичной части и допустимой конусности отверстия ступицы величина натяга возрастает по мере увеличения длины сопрягаемых поверхностей, а рост Р3 идет по кривой OFCDE.

При конической форме подступичной части оси и цилиндрическом отверстии ступицы изменение усилий запрессовки соответствует кривой OGDE.

При конической форме подступичной части оси и отверстия ступицы изменение усилий запрессовки происходит по кривой OKDE.

При прессовой посадке колес на оси обычно до 25...30% напрессовок имеет несоответствие напрессовочных усилий нормам или отклонения формы диаграммы от допустимой. Это объясняется неустойчивостью процесса трения при напрессовке. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность колесных пар.

Анализ диаграмм запрессовки.

Качество формирования колесных пар оценивается по трем параметрам: конечному усилию запрессовки, длине запрессовки и форме диаграммы, которые точно определяются по диаграмме.

Для обеспечения достаточной прочности прессового соединения конечное усилие запрессовки должно быть в пределах 363...538 кН на каждые 100 мм диаметра подступичной части оси.

Необходимо обеспечить максимальную площадь посадки, которая косвенно характеризуется длиной диаграммы. Инструкцией [15] по колесным парам установлено, что запрессовка признается удовлетворительной, если длина диаграммы составляет не менее 85% от так называемой теоретической длины, т.е. Lф>0,85Lт.

Теоретическая длина диаграммы LT подсчитывается для каждого прессового соединения по формуле

Lт=(Lст+a-k-r)i,

где i — передаточное число самопишущего прибора.

Форма диаграммы запрессовки должна соответствовать теоретической. Однако в практике работы встречается большое количество отклонений от нормальной формы, из которых наиболее характерные представлены в табл. 4.1.

Если при напрессовке колеса на ось будет получена неудовлетворительная по форме, длине или конечному усилию диаграмма, прессовое соединение бракуют и распрессовывают. Распрессованное колесо разрешается повторно запрессовывать на тот же или другой конец оси или другую распрессованную ось без дополнительной механической обработки, если на посадочных поверхностях оси или ступицы нет задиров. Запрещается повторно перепрессовывать соединения, диаграммы которых имеют резкие колебания. Не разрешается перепрессовывать более двух раз колесо на один и тот же конец оси без дополнительной механической обработки хотя бы одной из сопрягаемых поверхностей.

При перепрессовке величина конечного усилия запрессовки должна соответствовать установленным нормам с увеличением нижнего предела на 15 %.

После анализа диаграммы на ней записывают дату запрессовки, тип колесной пары, номер оси, диаметры подступичной части оси и отверстия ступицы, натяг, длину ступицы и другие данные. Диаграмма подписывается мастером и начальником ВКМ.

Диаграммы запрессовок после оформления и приемки колесных пар должны храниться в течение 20 лет.

Лекция №7: Ресурсо- и энергосберегающие технологии при ремонте вагонов.

Лекция №7: Анализ износов и повреждения колесных пар.

Процессы изнашивания элементов колесных пар (гребня, поверхности катания, шейки оси и др.). Причины их возникновения.

Трещины в шейках осей образуются чаще всего вблизи галтелей. Основной причиной их образования в шейках осей с роликовыми подшипниками является местная концентрация напряжения в зоне торца внутреннего кольца, особенно в близи задней галтели. Характер этих трещин аналогичен характеру трещин в подступичной части, т.е. является следствием концентрации напряжений по сечению торца внутреннего кольца роликового подшипника. С целью снижения концентрации напряжений в этой зоне необходимо выполнять разгружающие канавки вблизи задней галтели глубиной 0,04 мм.

Задиры и риски на шейках и предподступичных частях — круговой неравномерный по поперечному профилю износ. На шейках и предподступичных частях с подшипниками качения поперечные задиры и риски образуются из-за проворачивания внутренних колец подшипников и лабиринтных колец при грении букс или недостаточном натяге колец при монтаже.

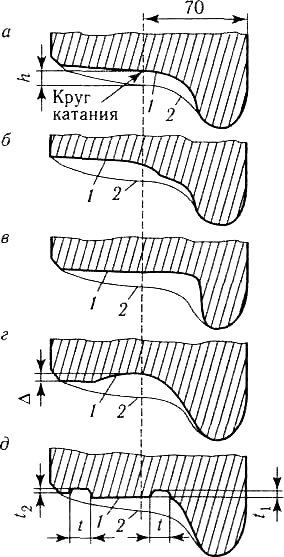

(рис. 4.) Виды износа поверхности катания колес:

Техническое состояние поверхности катания и гребня оказывает огромное влияние на плавность хода вагона и взаимодействие с путями, особенно при прохождении стрелочных переводов. Различают следующие группы неисправностей: естественные износы, термомеханические повреждения, нарушения сплошности металла.

К группе естественного износа относятся такие износы как различные виды проката поверхности катания колеса, износы гребня, ползуны и другие.

Равномерный круговой износ — прокат поверхности катания колеса h (рис. 4. а) в плоскости круга катания происходит от взаимодействия колеса с рельсом и тормозной колодкой. Образование проката от взаимодействия с рельсом происходит вследствие одновременного действия двух процессов: смятие волокон металла на площадке контакта колеса с рельсом и истирания металла под действием сил трения, возникающих при торможении от проскальзывания колеса по рельсу и колодки по ободу.

проката связано также с пластической деформацией.

2 — профиль неизношенного колеса.

В начальный период приработки процесс образования проката протекает в 3 раза быстрее, чем после приработки. В период приработки, кроме интенсивного износа микронеровностей поверхности катания, происходит уплотнение верхних слоев металла и образование наклепа. Твердость наклепанного слоя может достигать НВ 470. На втором этапе образования проката металл из зоны контакта колеса с рельсом перетекает в сторону наружной грани колеса с образованием круговых наплывов.

По данным ВНИИЖТа среднегодовой прокат колес грузовых вагонов составляет 2,8 мм. Однако эта скорость образования проката существенно различается для колес с разной толщиной обода. Так у нового колеса грузового вагона 1 мм проката образуется за 37 тыс. км пробега, а при ободе толщиной 30...32 мм—за 22 тыс. км. Это объясняется неравномерным распределением твердости металла нового обода колеса по толщине. Так у поверхности катания нового колеса твердость около НВ 300, а на глубине до 60 мм около НВ 270.

Средняя скорость образования проката у пассажирских вагонов составляет примерно 1 мм за 25 тыс. км пробега.

Неравномерный по профилю круговой износ—ступенчатый прокат

(рис. 4.б), при котором на поверхности катания образуется ярко выраженная ступень, возникает при смещении зоны контакта колеса с рельсом в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес на одной оси по кругу катания, неправильной установке колесной пары в тележке. Ступенчатый прокат, как правило, наблюдается у одного колеса колесной пары, а на другом колесе имеется либо повышенный износ, либо вертикальный подрез гребня колеса. Наибольшая глубина ступенчатого проката находится на расстоянии 25...30 мм от круга катания в сторону фаски. Колесные пары со ступенчатым прокатом исключаются из эксплуатации по нормам предельного равномерного проката, но чаще по подрезу гребня на другом колесе.

Износы гребня цельнокатаного колеса образуются вследствие интенсивного взаимодействия гребня колеса с головкой рельса. Этот процесс интенсифицируется при ненормальной работе колесной пары, вызываемой неправильной установкой колесной пары в тележке, значительной разницей диаметров кругов катания колес одной колесной пары, несимметричной посадкой колес на ось, а также из-за сужения рельсовой колеи. Во всех случаях колесная пара перекашивается в рельсовой колее и увеличивается частота набегания гребня на боковую грань головки рельса.

Различают три вида износов гребней: равномерный износ, вертикальный подрез (рис. 4, в) и остроконечный накат (рис. 5, а).

Вертикальный подрез гребня — это износ гребня, при котором угол наклона профиля боковой поверхности гребня приближается к 90°. Вертикальный подрез в эксплуатации не допускается более 18 мм по высоте.

Остроконечный накат (см. рис. 5. а) — это механическое повреждение, при котором по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине образуется выступ. Этот дефект возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в зоне взаимодействия с головкой рельса. Эксплуатация колесных пар с остроконечным накатом запрещается, так как возможен сход вагонов с рельсов при взрезании противошерстной стрелки.

Рис. 5. Остроконечный накат гребня (а) и круговой наплыв металла на фаску (б) колеса

Круговой наплыв на фаску обода колеса (рис. 5. б) — это повреждение, образующееся у колесных пар с прокатом 5 мм и более, когда дальнейшее увеличение проката происходит за счет пластической деформации смещения металла с поверхности катания в сторону фаски. Прохождение колесных пар с этим дефектом через горочные замедлители приводит к образованию другого дефекта — откола кругового наплыва колеса.

Откол кругового наплыва обода колеса встречается в виде кругового откола на отдельных участках, либо по всему кругу обода

В эксплуатации встречается также местное разрушение-откол металла у наружной грани в районе фаски, которое, как правило, имеет значительную глубину и протяженность вдоль поверхности катания

Это разрушение возникает в результате усталостных процессов под действием нормальных и касательных сил путем развития трещин, образующихся на глубине 8... 10 мм при наличии местного концентратора напряжений в виде раковин, неметаллических включений и т.п.

В эксплуатации не допускаются любые отколы глубиной более 10 мм или, если ширина оставшейся части обода колеса в месте откола менее 120 мм, или, если в месте разрушения независимо от размеров имеется трещина, распространяющаяся вглубь металла.

Седлообразный прокат (рис. 4, г) — неравномерный по поперечному профилю обода круговой износ, при котором на поверхности катания образуется вогнутая седловина.

Кольцевые выработки (рис. 4, д) — это износы, при которых на поверхностях катания колес образуются местные кольцевые углубления различной ширины. Эти явления наблюдаются, как правило, у колесных пар, взаимодействовавших с композиционными тормозными колодками. Кольцевые выработки образуются по краям зоны контакта поверхности катания с тормозной колодкой и эта закономерность их появления объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

К эксплуатации не допускаются колесные пары с кольцевыми выработками глубиной более 1 мм у основания гребня и более 2 мм вблизи наружной грани обода или шириной более 15 мм.

Ползун—локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания. Ползун возникает при движении колеса по рельсу юзом вследствие действия в зоне контакта комплекса явлений: разогрева зоны контакта до высоких температур, контактного схватывания металла и интенсивной пластической деформации.

Основными причинами заклинивания колесных пар тормозными колодками, приводящими к юзу колес, являются неисправности тормозных приборов, неправильная регулировка рычажной передачи, неправильное управление тормозами, изменения взаимного соотношения коэффициента трения тормозной колодки с колесом и сцепления колеса с рельсом (увлажнение поверхностей, попадание смазки и др.).

Ползуны во время движения вагона вызывают удары, которые приводят к ускоренному разрушению деталей подвижного состава и верхнего строения пути. Исследованиями установлено, что при движении колесной пары юзом со статической нагрузкой на ось даже около 20 т интенсивность образования ползуна составляет 1 мм на 1 км пути. К эксплуатации не допускаются колесные пары с ползуном глубиной более 1мм.

Высокая температура зоны ползуна приводит при отпуске тормозов и проворачивании колесной пары к огромной теплоотдаче с нагретой поверхности, особенно при низких температурах окружающего воздуха и образованию закалочных структур металла в зоне ползуна, что вызывает возрастание хрупкости металла и в дальнейшем может стать причиной выкрашивания металла из зоны ползуна и образования выщербин.

Выщербина — местное разрушение обода колеса в виде выкрашивания металла поверхности катания. Причиной их образования являются термомеханические повреждения, явления усталости металла и термические трещины обода. Выщербины в местах термомеханических повреждений и термических трещин образуются под действием касательных и нормальных сил во время торможения. Образованию выщербин способствует мартенситная структура верхних слоев металла колес, которая обладает высокой твердостью и хрупкостью. Большие остаточные напряжения закаленного верхнего слоя металла колес вызывают образование микротрещин, которые, постепенно развиваясь, соединяются между собой и в результате происходит выкрашивание металла. Выщербины в местах термомеханических повреждений и в местах термических трещин характеризуются небольшой глубиной, не превышающей 2...3 мм, причем они имеют, как правило, групповое расположение. Выщербины в местах усталостных трещин отличаются глубиной значительных размеров, достигающей 20 мм, неровной с характерным видом усталостного разрушения поверхностью, покрытой пленкой окислов.

В зимний период (декабрь-март) выщербины образуются в 2...3 раза чаще, чем в период апрель-ноябрь, что связано с нестабильностью коэффициента трения от погодных условий, а значит, и с трудностью правильно выбрать режим торможения. Это связано также с увеличением зазоров в стыках рельсов, приводящих к дополнительным ударным воздействиям при прохождении колесных пар.

Навар металла на поверхности катания — термомеханическое повреждение, при котором на поверхности катания образуются участки сдвига металла V-образной формы. Такая форма пластической деформации с максимальным сдвигом в центре полосы контакта и минимальным по краям объясняется эллиптическим законом распределения давлений на контактной площадке. Наибольшие деформации возникают в центре площадки контакта, где создается максимальное давление, которое развивается в направлении скольжения колес.

Навар располагается на поверхности катания в виде одной или нескольких зон, может быть однослойным и многослойным. Навар определяется высотой сдвига металла, измеряемой от неповрежденной поверхности катания до вершин сдвигов. Основной причиной этого дефекта является нарушение режимов торможения, в результате чего происходит проскальзывание колеса по рельсу на 20...30 мм в течение очень коротких промежутков времени. При этом в зоне контакта колеса с рельсом происходит интенсивная пластическая деформация с элементами контактного схватывания и значительным нагревом металла, что, во-первых, приводит к деформациям, а, во-вторых, к закалке этой зоны на мартенсит, обладающей повышенной твердостью. Таким образом, чередование сдвигов навара объясняется небольшим проскальзыванием колеса вследствие скачкообразного изменения силы сцепления колеса с рельсом.

Частота появления этого дефекта за последние годы возрастает. Это объясняется, с одной стороны, ростом скоростей движения поездов, их массы, при которых приходится гасить растущую кинетическую энергию поезда, а с другой стороны, внедрением неметаллических колодок, которые обеспечивают высокий тормозной эффект, но слабо отводят тепло от поверхности катания в период торможения. Так при торможении чугунными колодками в тело колеса уходит 70 % тепловой энергии, а при неметаллических колодках уже до 95 %.

Навар на поверхностях катания вызывает повышенные ударные нагрузки на подвижной состав и верхнее строение пути и поэтому не допускается навар высотой более 0,5 мм у колесных пар пассажирских вагонов и более 1 мм для грузовых вагонов.

Значительную долю дефектов колес составляют механические повреждения, к которым относятся ослабление посадки ступицы колеса на оси, сдвиг ступицы колеса.

Ослабление посадки ступицы колеса возможно при нарушении технологии формирования колесной пары, несоблюдении равенства температуры оси и колеса при измерении диаметров посадочных поверхностей, в результате чего неправильно определяется натяг на посадку. Признаками ослабления посадки является разрыв краски по всему периметру вблизи торца ступицы в месте ее сопряжения с осью и выделение характерной коррозии и масла из-под ступицы колеса с внутренней стороны. Колесные пары с признаками ослабления ступицы подлежат расформированию.

Сдвиг ступицы колеса — это смещение ступицы колеса вдоль оси. Этот дефект также является следствием нарушения технологии формирования колесной пары или ударов при авариях.

Сдвиг ступицы колеса ведет к изменению расстояния между внутренними гранями ободов колес и представляет серьезную угрозу безопасности движения, и поэтому колесные пары исключаются из эксплуатации.

Термические поперечные трещины в ободе колеса образуются в виде множества трещин термической усталости на поверхности катания в зонах уклона 1:7, на фаске и в отдельных случаях переходящих на наружную грань обода. Эти трещины термической усталости возникают в результате чередования интенсивного нагрева поверхности катания колеса при торможении и последующего охлаждения. При резком торможении поезда поверхность катания колеса от трения, особенно с композиционными колодками, нагревается до температуры 400 °С, а в отдельных зонах температура может достигать 1000 °С . Повторяющиеся циклы нагрева и охлаждения вызывают последовательно в поверхностном слое обода колеса напряжения сжатия и растяжения, величина которых может превышать предел текучести стали, а это приводит к развитию пластической деформации и, как следствие, к образованию трещин.

Трещины в ступице колеса и в диске образуются под действием комплекса динамических сил из-за наличия металлургических дефектов металла в этих зонах, неметаллических включений и неровностей от прокатки колеса при изготовлении. Кроме того, трещины в ступице колеса развиваются от растягивающих напряжений после посадки колеса на ось и наличии микротрещин на кромках, образующихся при прошивке отверстия ступицы колеса.

Методы восстановления работоспособности колесных пар.

Лекция №9: Технология ремонта колесных пар.

Виды и сроки освидетельствования колесных пар. Способы проверки и контроля качества при формировании и ремонте колесных пар.

Ресурсо- и энергосберегающие технологии при ремонте колесных пар.

Срок службы колесных пар зависит от большого количества факторов: от условий эксплуатации, от конструктивного оформления колесных пар, качества стали и технологии изготовления.

Фактический срок службы колес можно определить по следующей формуле:

![]()

где Нн — толщина обода нового цельнокатаного колеса, Нн=75 мм;

Нк — толщина обода колеса, изношенного до предельных размеров, мм;

n — количество обточек за весь период службы колеса; h — средняя толщина снимаемого слоя металла за одну обточку, мм; А — полезная работа вагона в течение года, сут.; Lср — пробег вагона за сутки, км; — средняя величина износа поверхности катания за 1 км пробега, мм.

Из

анализа формулы следует, что срок службы

колес можно продлить за счет уменьшения

числа обточек и толщины снимаемого слоя

металла при каждой обточке. Поэтому

необходимо строго следить, чтобы при

обработке колес по кругу катания снимался

минимальный слой металла.

Из

анализа формулы следует, что срок службы

колес можно продлить за счет уменьшения

числа обточек и толщины снимаемого слоя

металла при каждой обточке. Поэтому

необходимо строго следить, чтобы при

обработке колес по кругу катания снимался

минимальный слой металла.

Число переточек можно уменьшить за счет организационных и технологических мероприятий по повышению прочности и надежности колесных пар, которые можно реализовать по следующим направлениям: снижение напряженности осей в эксплуатации, технологические пути повышеыия надежности. Снижение напряженности осей в эксплуатации можно добиться путем ликвидации дополнительных силовых факторов, возникающих в эксплуатации из-за образования ранее рассмотренных износов и повреждений поверхностей катания колес, перегрузки и неравномерности распределения нагрузки внутри вагона, неисправностей систем рессорно-пру-жинного подвешивания, неисправностей и неровностей пути.

Несвоевременно устраненные дефекты поверхностей катания колес занимают ведущее место по своему вредному влиянию на прочность оси.

Эти дефекты вызывают перенапряжения постоянно одних и тех же волокон. Установлено, что ползун глубиной до 2 мм дает наибольшие ускорения до 60g. Эти ускорения вызывают значительную перегрузку оси и, в частности, расчетное усилие на шейку увеличивается в 2 раза.

Снижению напряженности элементов колесных пар служит такое мероприятие, как балансировка колесных пар, которая обязательна для колесных пар вагонов, эксплуатируемых со скоростями движения выше 140 км/ч. Нарушение баланса для скоростей от 140 до 160 км/ч допускается до 6 Н ■ м.

Технологические пути повышения надежности колесных пар имеют несколько направлений — это описанные выше методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.

В настоящее время прорабатываются вопросы повышения качества стали за счет перехода на выплавку стали в электропечах с пос ледующим вакуумированием и продувкой инертными газами (аргоном) с целью очистки от неметаллических включений.

Повышение качества стали для колес достигается за счет специализации химического состава стали для колес, эксплуатирующихся под грузовыми или пассажирскими вагонами. Эта специализация идет по пути выбора оптимального содержания углерода, марганца, ванадия и других присадок.

Проводятся работы по совершенствованию технологии изготовления колес и осей. В частности, целесообразен переход от изготовления осей методами ковки и штамповки к изготовлению методом поперечно-винтовой прокатки. Этот метод позволяет полностью автоматизировать процесс, снизить металлоемкость изделия на 70 кг и повысить качество и усталостную прочность оси.

Совершенствование технологии изготовления колес идет по пути совершенствования штамповой оснастки с целью уменьшения припусков на обработку, совершенствование методов термической обработки.

В настоящее время ВНИИЖТом разработана и внедряется технология обточки колес по ремонтному профилю на толщину гребня 27 и 30 мм, что позволяет увеличить число переточек колесных пар, а значит и их долговечность.

4.2.2. Ремонт колесных пар без смены элементов

Ремонт колесных пар без смены элементов производится во всех нагонных депо. Основной "задачей этого ремонта является восстановление геометрии поверхности катания и гребня колеса. Основным методом восстановления геометрии является обточка на колесото-карных станках. Применяются станки проходного типа, например фирм Хегеншайдт и Рафамег, или тупикового типа тех же фирм, а также российских. Краматорского или Рязанского станкозаводов.

При восстановлении профиля поверхности катания обточкой необходимо обеспечить обработку с минимально необходимой глубиной резания. Но это вызывает большие трудности, так как проточка будет проходить по твердому наклепанному слою металла поверхности катания колеса. Чтобы исключить эту трудность, искусственно увеличивают глубину резания, и обточка идет по ненак-лепанному металлу, но это уменьшает число последующих переточек, а значит и срок службы колес.

Для

ликвидации этого недостатка разработаны

конструкции установок для

предварительного отжига поверхности

катания колеса. Наиболее эффективными

установками отжига являются установки

с индукционным нагревом токами высокой

частоты, обладающие способностью быстро

прогревать верхние слои металла до

высоких температур, тем самым снижая

наклеп. Применение такой технологии

позволяет обтачивать колесные пары со

снятием стружки минимальной толщины,

удлиняет срок службы колес примерно в

два

раза, дает экономию на режущем инструменте.

Для

ликвидации этого недостатка разработаны

конструкции установок для

предварительного отжига поверхности

катания колеса. Наиболее эффективными

установками отжига являются установки

с индукционным нагревом токами высокой

частоты, обладающие способностью быстро

прогревать верхние слои металла до

высоких температур, тем самым снижая

наклеп. Применение такой технологии

позволяет обтачивать колесные пары со

снятием стружки минимальной толщины,

удлиняет срок службы колес примерно в

два

раза, дает экономию на режущем инструменте.

Восстановление поверхности катания на отечественных ставках производится за два прохода резца (рис. 4.6).

Грубая обработка производится обычно от фаски н к гребню к (рис. 4.6), при этом оставляя припуск на последующую чистовую обработку 1...2 мм.

Чистовой проход выполняется от внутренней грани колеса Япо гребню к фаске К.

Обработка ведется в автоматическом режиме твердосплавным чашечным резцом, управляемым по копиру гидравлической следящей системой.

В последние годы резко интенсифицировался износ гребней, а восстановление геометрии поверхности катания и гребня обточкой на станке при самых передовых технологиях приводит к снижению срока службы колесных пар. Поэтому встал вопрос восстановления гребней наплавкой.

Колеса изготавливаются из среднеуглеродистой стали, которая является трудносвариваемой, при сварке и наплавке которой во избежание образования горячих (кристаллизационных) трещин в наплавлен наплавленном металле и холодных трещин воколошовнои зоне требуется выполнение целого ряда условий.

Для этого была разработана специальная технология наплавочных работ на базе шеечно-накатного станка ХАД-112, которая предусматривает предварительный нагрев колес в зоне гребня до t = 250 °С, наплавку в специальных

кабинах с целью исключения образования сквозняков в зоне сварочного поста и последующее замедленное остывание колес после наплавки в специальных термостатах. При этом запрещено устанавливать наплавленные колесные пары на рельсы.

Предотвратить образование трещин удалось подбором сварочной проволоки Св-08ХМ, СВ-08ГА, сварочного тока / =330...350 А, скорости наплавки V - 20...25 м/ч, флюсов — АН-348А. АНЦ-1. При этом флюсы должны проходить прокалку при (= 35О...400°С в течение 1 ...2 ч и храниться в сушильном шкафу при t = 60°С, что снижает содержание водорода в нагшавленном металле и предотвращает образование пор.

После наплавочных работ производится обточка колес по кругу катания, как это описано выше.

Далее колесная пара подвергается магнитно-порошковой дефектоскопии средней часги оси, ультразвуковой дефектоскопии под-ступичных частей и шеек, если не производился съем внутренних колец роликовых подшипников на горячей посадке, и вихретоко-вая дефектоскопия дисков колес в соответствии с инструкцией.

После измерения параметров колесной пары в соответствии с инструкцией [15] колесная пара в случае соответствия всем требованиям подвергается клеймению и окраске.