- •Министерство образования и науки Российской Федерации

- •Основы работы систем управления с отрицательной обратной связью

- •Элементы систем управления

- •Основные понятия и термины систем управления

- •Последовательность выполнения работы

- •Пример анализа системы управления и составления отчета

- •Функциональной Анализ систем управления

- •410054, Г. Саратов, ул. Политехническая, 77

Пример анализа системы управления и составления отчета

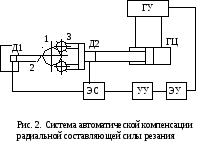

В качестве примера проведем анализ системы автоматической компенсации радиальной составляющей силы резания при токарной обработке [1].

Функциональная схема системы управленияприведена на рис. 2.

Общие закономерности функционирования системы управления. Объектом анализа является механическая система токарной обработки детали. При обработке детали 1 резцом 2, под действием радиальной силы резания появляется изгиб детали, что приводит к снижению точности ее обработки.

Для устранения деформации изгиба обрабатываемой детали имеется опорное устройство в виде подвижного люнета 3. На деталь со стороны резца действует радиальная сила резания, со стороны опорных роликов люнета – сила, формируемая гидроцилиндром ГЦ. Опорные ролики люнета, принимая на себя радиальную составляющую силы резания, не дают возможности детали прогибаться.

Обратим

внимание, что, вследствие изменения

диаметра детали в процессе резания,

люнет не может быть жестко зафиксирован.

При уменьшении диаметра детали резец

и ролики должны сближаься, при увеличении

- раздвигаться. Необходимое перемещение

люнета и обеспечивается рассматриваемой

системой управления. Объектом управления

является подвижная система: деталь,

ролики люнета на штоке цилиндра. На

деталь действует переменная радиальная

сила резания, которая уравновешивается

силой упругости детали при ее изгибе и

силой на штоке цилиндра люнета. Деталь

не будет прогибаться только тогда, когда

сила на штоке цилиндра будет равна

радиальной силе резания. В это время

суммарная сила изгиба детали имеет

нулевое значение и деформация прогиба

детали отсутствует.

Обратим

внимание, что, вследствие изменения

диаметра детали в процессе резания,

люнет не может быть жестко зафиксирован.

При уменьшении диаметра детали резец

и ролики должны сближаься, при увеличении

- раздвигаться. Необходимое перемещение

люнета и обеспечивается рассматриваемой

системой управления. Объектом управления

является подвижная система: деталь,

ролики люнета на штоке цилиндра. На

деталь действует переменная радиальная

сила резания, которая уравновешивается

силой упругости детали при ее изгибе и

силой на штоке цилиндра люнета. Деталь

не будет прогибаться только тогда, когда

сила на штоке цилиндра будет равна

радиальной силе резания. В это время

суммарная сила изгиба детали имеет

нулевое значение и деформация прогиба

детали отсутствует.

Особенностью рассматриваемой системы является переменное значение заданного значения, которое зависит от режима резания, определяемого технологической картой для каждого типа обрабатываемых деталей.

Таким образом, надо создать систему, обеспечивающую равенство усилия на штоке цилиндра радиальной силе резания. При таком подходе объектом управления является подвижная система, включающая обрабатываемую деталь (с ее деформацией изгиба) и шток гидроцилиндра с люнетом. Движение данной подвижной системы определяется суммарной составляющей сил резания, усилия на штоке гидроцилиндра и внутреннего напряжения детали при ее изгибе.

Выход, вход объекта управления (управляемый параметр объекта управления, управляющее воздействие).В данном случае в объект управления удобно внести и исполнительный механизм – гидроусилитель, преобразующий входное напряжение электронного усилителя в пропорциональное давление на цилиндре гидроцилиндра. Управляемым параметром является значение усилия на штоке гидроцилиндра ГЦ, прикладываемого через ролики люнета на обрабатываемую деталь. Управляющим воздействием является напряжение, поступающее на гидроусилитель ГУ.

Возмущающие воздействия. В данной системе имеется два вида возмущающих воздействий. Возмущающими воздействиями, приводящими к изменениям радиальной силы резания являются нестабильность диаметра заготовки детали, характеристик материала, изменение положения резца относительно обрабатываемой детали. Данные возмущения приводят к изменению задания рассматриваемой системе управления. Возмущающие воздействия в виде изменения характеристик элементов системы, давления и характеристик масла в гидросистеме, приводящие к изменению зависимостей сигналов на выходе элементов от входных сигналов, изменению пропорциональной зависимости между напряжением на входе гидроусилителя и усилием на штоке гидроцилиндра приводят к деформации и увеличению погрешности обработки детали. Данные возмущения отрабатываются по отклонению текущего значения усилия на штоке от заданного значения.

Задающее воздействие. Роль задающего воздействия выполняет радиальная составляющая силы резания, измеряемая датчиком Д1. Еще раз отметим, что данная система служит не для стабилизации радиальной силы резания. Она обеспечивает отслеживание силой опоры люнета переменного значения радиальной составляющей силы резания для устранения (уменьшения) деформации детали в процессе обработки, и тем самым, уменьшения погрешности обработки.

Датчик управляемой переменной. Управляемый параметр измеряется датчиком усилия на штоке цилиндра Д2.

Элемент сравнения. Ошибка системы управления определяется элементом сравнения ЭС путем вычитания текущего значения управляемого параметра из заданного значения

![]() ,

,

где

![]() - соответственно выходные сигналы

датчиков Д1 и Д2.

- соответственно выходные сигналы

датчиков Д1 и Д2.

Управляющее устройство системы. Управляющее устройство УУ, определяет значение управляющего воздействия при текущем значении отклонения силы на оси цилиндра от текущего значения радиальной силы резания.

Исполнительный механизм системы. Исполнительным механизмом в данной системе является гидроусилитель (золотниковый механизм) ГУ с гидроцилиндром, обеспечивающие требуемое значение усилия на подвижной системе объекта управления. Но в данном случае, как отмечено выше, для удобства анализа исполнительный механизм входит в объект управления и отдельно не рассматривается.

Промежуточные элементы системы.Промежуточным элементом системы является электронный усилитель, служащий для усиления выходного сигнала управляющего устройства и подачи его на вход гидроусилителя.

Н

а

основании проведенного анализа

составлена структурная схемасистемы

управления, приведенная на рис. 3. На

структурной схеме элементы системы

обозначены передаточными функциями.

а

основании проведенного анализа

составлена структурная схемасистемы

управления, приведенная на рис. 3. На

структурной схеме элементы системы

обозначены передаточными функциями.Работа системы в стационарном режиме. Стационарный режим имеет место после окончания всех переходных процессов в системе управления. В этом случае радиальная сила резания, определяется режимными параметрами обработки, уравновешивается силой на штоке гидроцилиндра. При этом на обрабатываемую деталь не действует поперечная изгибающая сила, и деформация изгиба детали отсутствует. Дополнительных погрешностей по причине изгибной деформации не возникает.

Работа системы при изменении задающего воздействия. Допустим, что вследствие увеличения диаметра заготовки произошло увеличение радиальной силы резания. Увеличился сигнал с датчика Д1. Появилась положительная ошибка рассогласования, пропорционально которой увеличилось значение управляющего воздействия. Управляющее воздействие усилилось электронным усилителем и поступило на вход гидроусилителя, что привело к увеличению усилия на штоке гидроцилиндра. Увеличение напряжения происходит до момента уравновешивания поперечной силы резания усилием на штоке гидроцилиндра. При уменьшении радиальной силы резания система работает аналогично, но напряжение на входе гидроусилителя и усилие на штоке гидроцилиндра уменьшаются до тех пор, пока усилие на штоке не упадет до значения поперечной силы резания.

Работа системы при изменении возмущающего воздействия. Работу системы при изменении возмущающего воздействия рассмотрим на примере изменения давления масла в гидросистеме. При падении давления масла в гидросистеме имеет место уменьшение силы на штоке гидроцилиндра при том же значении управляющего воздействия. При этом появится ошибка регулирования положительного знака, что приведет к увеличению напряжения на входе гидроусилителя и увеличению усилия на штоке гидроусилителя. Напряжения будет увеличиваться до тех пор, пока усилие на штоке при упавшем давлении масла в гидросистеме не сравняется со значением радиальной силы резания.

Какие возмущения отрабатывает система управления. Возмущения, приводящие к изменению радиальной силы резания система отрабатывает по каналу задающего воздействия, при этом усилие на штоке гидроцилиндра увеличивается или уменьшается до уравновешивания с текущим значением задания. Возмущения по смещению характеристик элементов системы, приводящие к отклонению усилия на штоке гидроцилиндра от заданного значения, отрабатываются путем изменения входного напряжения на гидроусилителе.

Литература

Технология машиностроения: в 2 т. /В.М.Бурцев, А.С. Васильев, О.М. Деев и др.; под ред. Г.Н. Мельникова.- М.: Из-во МГТУ им. Н.Э. Баумана, 1998.- Т. 2. Производство машин.- 640.

Е.А. Никулин. Основы теории автоматического управления. СПб.: БХВ, 2004,-640с.

Брюханов В.Н. Теория автоматического управления / Под ред. Ю.М. Соломенцева. – М.: Высшая школа, 2000, - 268с.

Певзнер Л.Д. Теория систем управления.- М.: Изд-во МГГУ, 2002.-472с.

Практикум по теории автоматического управления: Учебн. пособие /

Л.Д. Певзнер.-М.: Высшая школа, 2006. – 590с.

Мирошник И.В. Теория автоматического управления. Линейные системы.-СПб.: Питер, 2005.-336с.

Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования, М.: Наука, 2003.

Ким Д.П. Теория автоматического управления. Том 1. Линейные системы. –М.: Физматлит, 2006.-440с.