- •Методические указания по расчету мощности и выбору двигателей металлорежущих станков учебное пособие для курсового и дипломного проектирования

- •1 Расчет мощности двигателя металлорежущего станка

- •Расчет технологических усилий

- •Расчет мощности двигателя главного движения

- •Расчет мощности двигателя подачи

- •2 Пример расчета мощности двигателя главного привода многошпиндельного токарного станка

- •3 Пример расчета мощности двигателя главного привода сверлильного станка

- •4 Пример расчета мощности двигателя главного привода фрезерного станка

- •5 Пример расчета мощности двигателя главного привода шлифовального станка

Министерство образования Республики Беларусь

Учреждение образования

«Бобруйский государственный механико-технологический техникум»

УТВЕРЖДЕНО

Зам. директора по УР

______________Т. В. Колесникова

«____»________________200___г.

Методические указания по расчету мощности и выбору двигателей металлорежущих станков учебное пособие для курсового и дипломного проектирования

Дисциплина ЭЛЕКТРООБОРУДОВАНИЕ ПРЕДПРИЯТИЙ И ГРАЖДАНСКИХ ЗДАНИЙ

Специальность 2-36 03 31 Монтаж и эксплуатация электрооборудования.

РАЗРАБОТАЛ О.С.Кед

Ф.И.О. преподавателя

Рассмотрено на заседании цикловой комиссии

Протокол №_____

От «_____»___________200___г

Председатель цикловой комиссии __________________________________________

СОДЕРЖАНИЕ

1 Расчет мощности двигателя металлорежущего станка 2

1.1 Расчет технологических усилий 2

1.2 Расчет мощности двигателя главного движения 2

1.3 Расчет мощности двигателя подачи 6

2 Пример расчета мощности двигателя главного привода

многошпиндельного токарного станка 9

3 Пример расчета мощности двигателя главного привода

сверлильного станка 13

4 Пример расчета мощности двигателя главного привода

фрезерного станка 16

5 Пример расчета мощности двигателя главного привода

шлифовального станка 19

Список литературы 22

1 Расчет мощности двигателя металлорежущего станка

-

Расчет технологических усилий

Для определения нагрузки двигателя необходимо определить режимы резания, т. е. скорость, усилие и мощность резания. По технологическим параметрам станка принимают деталь типовой для данного станка формы размерами 0,8÷0,9 от максимальных и назначают режимы резания, допустимые жесткостью станка. Режим резания характеризуется глубиной резания t и подачей s. В зависимости от вида обработки различают подачу на зуб sz, подачу на оборот sоб, минутную подачу sм. Подачи связаны соотношением

sм= sоб n = sz z n, (1.1)

где n – частота вращения детали или инструмента, мин-1;

z – число зубьев инструмента.

По эмпирическим формулам теории резания определяют скорость резания vz [1] и корректируют ее по паспортным данным станка, для чего рассчитывают частоту вращения детали или инструмента n, мин-1

![]() , (1.2)

, (1.2)

где D – диаметр обрабатываемого изделия или инструмента, мм.

По паспортным данным станка принимают ближайшую действительную частоту вращения nд, мин-1, и определяют действительную скорость резания vz.д, м·мин-1

![]() . (1.3)

. (1.3)

В процессе снятия стружки резцом возникает усилие, приложенное под некоторым углом к режущей кромке инструмента, которое можно представить в виде трех составляющих: Fz – тангенциальное усилие или усилие резания; Fy – радиальное усилие, создающее давление на суппорт; Fx – осевое усилие или усилие подачи, преодолеваемое механизмом подачи. Составляющие усилия находятся по эмпирическим формулам теории резания [1].

В зависимости от вида обработки и режима резания определяют основное или машинное время Тм (время обработки) [2].

Расчет скорости резания, усилия резания и машинного времени производят для каждой операции обработки.

-

Расчет мощности двигателя главного движения

1.2.1. Если скорость двигателя при обработке практически не изменяется и длительность наиболее загруженной операции превышает 10 мин., то нагрузку двигателя можно считать постоянной и расчет мощности двигателя производят исходя из мощности резания при этой операции.

При известных значениях скорости и усилия резания можно определить мощность резания Рz, кВт

![]() (1.4)

(1.4)

Мощность на валу двигателя главного движения в установившемся режиме складывается из мощности резания, зависящей от усилия и скорости резания, и мощности потерь, которая зависит от нагрузки, числа звеньев кинематической цепи и частоты вращения привода. При расчетах обычно пользуются коэффициентом полезного действия станка, который определяется как произведение КПД отдельных звеньев кинематической цепи при работе на данной скорости

![]() , (1.5)

, (1.5)

где η1, η2, η3, ηi – КПД отдельных звеньев кинематической цепи.

Для кинематической цепи главного привода при полной нагрузке КПД в среднем составляет 0,7÷0,8.

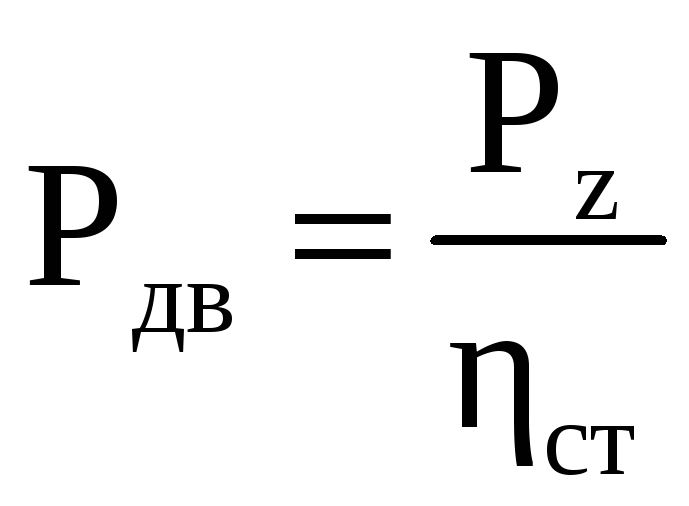

Мощность на валу двигателя главного движения в установившемся режиме с учетом потерь в передачах Рдв, кВт, составляет

(1.6)

(1.6)

1.2.2. При работе станков в продолжительном режиме с переменной нагрузкой и практически неизменной скоростью расчет мощности двигателя производится методом эквивалентной мощности с использованием нагрузочных диаграмм привода.

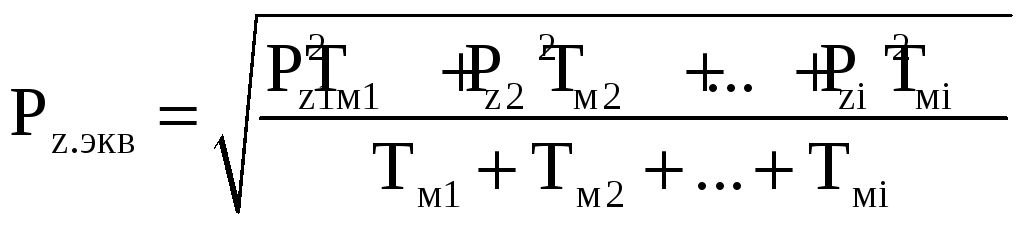

Определяют мощность резания при каждой операции и с учетом времени выполнения каждой операции строят нагрузочную диаграмму. Рассчитывают эквивалентную мощность резания Рz.экв, кВт, за цикл обработки заготовки

, (1.7)

, (1.7)

где Рz1, Рz2, Рzi – мощность резания при каждой операции обработки, кВт;

Тм1, Тм2, Тмi – продолжительность каждой операции при обработке, мин.

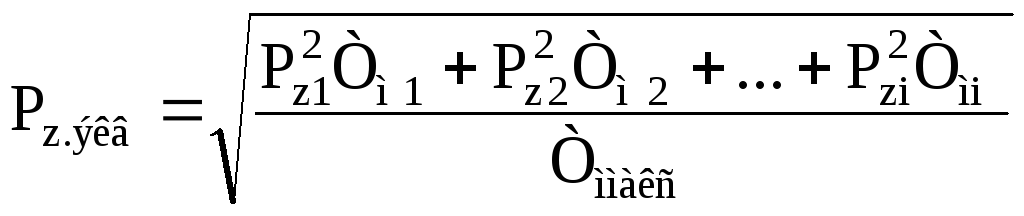

Если обработка производится одновременно на нескольких шпинделях, приводимых в движение от одного двигателя (многошпиндельные токарные станки), то эквивалентную мощность резания Рz экв, кВт, приводят ко времени наиболее длительной операции

, (1.8)

, (1.8)

где Тм макс – продолжительность наиболее длительной операции при обработке, мин.

Если двигатель во время вспомогательных операций не выключается, то его нагрузка будет равна мощности потерь холостого хода станка. Для практических расчетов потери холостого хода станка ΔРст0, кВт, приблизительно принимаются равными

ΔРст0≈ 0,6 ΔРст.ном (1.9)

где ΔРст.ном – потери в станке при номинальной нагрузке, кВт.

Потери в станке при номинальной нагрузке ΔРст.ном, кВт, определяются по

![]() , (1.10)

, (1.10)

где Рz.ном, ηст.ном – соответственно номинальные мощность резания, кВт, и КПД станка.

Если привод подачи выполняется от двигателя главного движения, то расчетную мощность двигателя, определяемую по (1.6) увеличивают на 5%.

1.2.3. Частота вращения приводного двигателя определяется частотой вращения исполнительного органа станка. Если в станке применяется механическое регулирование частоты вращения исполнительного органа, то синхронную частоту вращения двигателя следует выбирать в пределах 1000÷1500 мин-1. Увеличение частоты вращения двигателя приводит к росту числа ступеней коробки скоростей, увеличению ее габаритов и потерь мощности. Уменьшение частоты вращения двигателя приводит к увеличению габаритов двигателя, снижению его коэффициента мощности из-за роста магнитных потерь.

1.2.4. Выбор двигателя производится по условиям

Рдв.ном ≥ Рдв, (1.11)

ωдв.ном ≈ ωдв.расч (1.12)

где ωдв.расч – расчетная угловая скорость двигателя, определяемая по кинематической схеме станка, рад·с-1.

1.2.5. Выбранный двигатель проверяется по перегрузочной способности. Определяется номинальный момент двигателя Мном, Н·м

![]() (1.13)

(1.13)

где nдв.ном – номинальная частота вращения двигателя, мин-1.

Рассчитывается максимальный момент нагрузки Мс.макс, Н·м, при неизменной частоте вращения двигателя, равной nдв.ном

![]() , (1.14)

, (1.14)

где Рz.макс – наибольшая мощность резания в цикле, кВт.

Двигатель проходит по условию перегрузки, если выполняется условие

![]() , (1.15)

, (1.15)

где 0,8 – коэффициент, учитывающий возможное снижение напряжения питающей сети на 10% (для асинхронных двигателей);

λ – отношение максимального момента двигателя к номинальному;

Мдв.макс – максимальный момент, развиваемый двигателем, Н·м.

1.2.6. Если при работе станка скорость двигателя главного движения изменяется при постоянном магнитном потоке, то расчет производят методом эквивалентного момента.

При вращательном главном движении момент на шпинделе станка от усилия резания Мр, Н·м, будет

![]() , (1.16)

, (1.16)

где D – диаметр обрабатываемого изделия или инструмента, м.

Момент на шпинделе станка определяет момент сопротивления на валу двигателя Мс, Н·м

![]() , (1.17)

, (1.17)

где uст – передаточное отношение от вала двигателя к шпинделю станка.

При поступательном главном движении статический момент на валу двигателя Мс, Н·м определяется

![]() , (1.18)

, (1.18)

где ρ – радиус приведения усилия к валу двигателя, м.

Радиус приведения усилия резания ρ, м, определяется соотношением

![]() , (1.19)

, (1.19)

где v – линейная скорость движения стола, м·с-1.

1.2.7. На станках с горизонтально расположенными вращающимися планшайбами или движущимися столами двигатель должен развивать дополнительное усилие Fтр, Н, преодолевающее усилие трения в направляющих планшайбы или стола

![]() ,

(1.20)

,

(1.20)

где FN – сумма сил, действующих нормально к направляющим планшайбы или стола, Н;

μ – коэффициент трения планшайбы или стола о направляющие.

Сумма сил, действующих нормально к направляющим, FN, Н, определяется

![]() , (1.21)

, (1.21)

где g – ускорение свободного падения, м·с-2;

mст – масса планшайбы или стола, кг;

mдет – масса детали, установленной на планшайбе или столе, кг;

Fу – составляющая силы резания, направленная нормально к направляющим, Н.

Коэффициент трения планшайбы или стола о направляющие зависит от скорости планшайбы или стола и достигает больших значений при покое и низких скоростях, имеющих место при разгоне двигателя, поэтому на крупных станках статический момент при пуске двигателя планшайбы или стола вхолостую достигает 60÷80% от номинального. При установившихся рабочих скоростях коэффициент трения меняется мало и в расчетах его принимают постоянным, равным 0,05÷0,08. В установившихся режимах на планшайбах карусельных и столах продольно-строгальных и фрезерных станков определяют тяговое усилие Fтяг., Н

![]() (1.22)

(1.22)

Тогда статический момент нагрузки на валу двигателя Мс, Н·м, при вращательном движении будет

![]() , (1.23)

, (1.23)

и при поступательном движении

![]() . (1.24)

. (1.24)

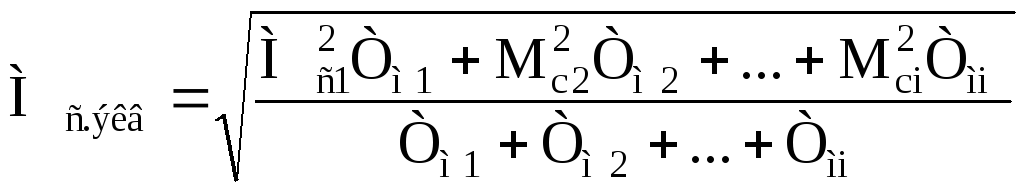

1.2.8. При работе станка в продолжительном режиме с переменной нагрузкой и повторно-кратковременном режиме определяются статические моменты нагрузки на валу двигателя при каждой операции, строится нагрузочная диаграмма Мс=f(t) и определяется эквивалентный статический момент Мс.экв, Н·м

, (1.25)

, (1.25)

где Мс1, Мс2, Мсi – статические моменты нагрузки при операциях цикла, Н·м;

Тм1, Тм2, Тмi – продолжительность отдельных операций цикла, с.

Расчетная мощность двигателя Рдв, кВт, определяется по

![]() . (1.26)

. (1.26)

Выбор двигателя производится по условиям (1.11) и (1.12), проверка по перегрузочной способности – (1.15).