- •Введение

- •Раздел 1. Теоретическая механика

- •1.1. Статика твердого тела

- •1.1.1. Основные понятия и аксиомы статики

- •1.1.2. Система сходящихся сил

- •1.1.3. Момент силы относительно точки и оси. Пара сил

- •1.1.4. Система произвольно расположенных сил

- •1.1.5. Центр параллельных сил и центр силы тяжести

- •1.2. Кинематика

- •1.2.1. Кинематика точки

- •1.2.2. Простейшие виды движения твердого тела

- •1.2.3. Плоскопараллельное движение твердого тела

- •1.2.4. Сложное движение точки

- •1.3. Динамика

- •1.3.1. Законы механики

- •1.3.2 Диффеpенциальные уpавнения движения матеpиальной точки

- •1.3.3 Свободные прямолинейные колебания материальной точки

- •1.3.4. Принцип Даламбера для материальной точки

- •1.3.5. Динамика относительного движения материальной точки

- •1.3.6. Механическая система. Классификация сил. Моменты инерции

- •1.3.7. Общие теории динамики

- •Раздел 2. Сопротивление материалов

- •2.1. Основные понятия, допущения и гипотезы

- •2.2. Классификация сил

- •2.3. Метод сечений. Виды деформаций. Напряжения

- •2.4. Растяжение и сжатие. Эпюры продольных сил и нормальных напряжений

- •2.5. Механические испытания материалов

- •2.6. Напряжения в наклонных сечениях. Главные напряжения

- •2.7. Статически определимые и статически неопределимые системы

- •2.8. Сдвиг и кручение

- •2.9. Изгиб

- •2.10. Сложные деформации

- •Раздел 3. Теория механизмов и машин

- •3.1. Основные понятия и определения

- •Классификация кинематических пар

- •3.2. Основные виды механизмов

- •3.3. Структурный синтез и анализ механизмов

- •3.4. Кинематический анализ и синтез механизмов

- •Звенья механизма

- •3.5. Динамический анализ и синтез механизмов

- •3.6. Трение в механизмах

- •Раздел 4. Детали машин

- •4.1. Классификация механизмов, узлов и деталей

- •4.2. Основы проектирования механизмов и машин

- •4.3. Требования к деталям, критерии работоспособности и влияющие на них факторы

- •Заключение

- •Библиографический список Основной

- •Дополнительный

- •Содержание

- •Раздел 1. Теоретическая механика 5

- •Раздел 2. Сопротивление материалов 79

- •Раздел 3. Теория механизмов и машин 119

- •Раздел 4. Детали машин 133

Классификация кинематических пар

|

Кинематическая пара и её условное обозначение |

Шар-плоскость

|

Цилиндр-плоскость

|

Сферическая

|

Цилиндрическая

|

Поступательная

|

|

Плоскостная

|

Сферическая

|

Вращательная

|

|||

|

Винтовая

|

|||||

|

|

5/1 |

4/2 |

3/3 |

2/4 |

1/5 |

|

Число степеней свободы / класс пары |

|||||

Кинематические цепи. Систему звеньев, связанных между собой кинематическими парами, называют кинематической цепью. Если звенья совершают движение в одной плоскости, кинематическая цепь будет плоской, в противном случае – пространственной.

В зависимости от строения кинематическая цепь может быть замкнутой и разомкнутой, простой и сложной. В замкнутой кинематической цепи (рис.3.1а, в) каждое звено входит не менее чем в две кинематические пары, в разомкнутой цепи (рис. 3.1б, г) имеются звенья, входящие лишь в одну кинематическую пару.

Простой (рис. 3.1а, б) называют кинематическую цепь, у которой каждое звено входит в соединение с другим звеном с помощью одной или двух кинематических пар. В противном случае цепь называют сложной (рис.3.1 в, г).

Рис. 3.1

3.2. Основные виды механизмов

Исходя из кинематических, конструктивных и функциональных свойств, механизмы подразделяют на:

1. Рычажные (рис. 3.2а, б)– предназначенные для преобразования вращательного движения входного звена в возвратно-поступательное движение выходного звена. Могут передавать большие усилия и мощности.

2. Кулачковые (рис. 3.2в, г) – предназначенные для преобразования вращательного или возвратно-поступательного движения входного звена в возвратно-поступательное или возвратно-вращательное движение выходного звена. Придавая профилям кулачка и толкателя соответствующие очертания всегда можно осуществить любой желательный закон движения толкателя.

3. Зубчатые (рис. 3.2е) – образованные с помощью зубчатых колес. Служат для передачи вращения между неподвижными и подвижными осями. Зубчатые передачи с параллельными осями осуществляются при помощи цилиндрических зубчатых колес, с пересекающимися осями – при помощи конических зубчатых колес, а со скрещивающимися осями – при помощи червяка и червячного колеса.

4. Фрикционные (рис. 3.2д) – движение от ведущего звена к ведомому передается за счет сил трения, возникающих в результате контакта этих звеньев.

3.3. Структурный синтез и анализ механизмов

Структурным синтезом механизма называется проектирование структурной схемы механизма, которая состоит из неподвижного и подвижных звеньев и кинематических пар. Он является начальной стадией составления схемы механизма, удовлетворяющего заданным условиям. Исходными данными обычно являются виды движения ведущего и рабочего звеньев механизма, взаимное расположение осей вращения и направления поступательного движения звеньев, их угловые и линейные перемещения, скорости и ускорения.Наиболее удобным методом нахождения структурной схемы является метод присоединения структурных групп Ассура к ведущему звену или основному механизму.

Рис. 3.2

Под структурным анализом механизма понимается определение количества звеньев и кинематических пар, определение степени подвижности механизма, а также установление класса и порядка механизма.

Степень подвижности пространственного механизма определяется по формуле Сомова - Малышева:

W = 6n – (5P1 +4P2 + 3P3 + 2P4 + P5), (3.1)

где Р1, Р2, Р3, Р4, Р5 - число одно-, двух-,трех-, четырех- и пятиподвижных кинематических пар; n – число подвижных звеньев.

Степень подвижности плоского механизма определяется по формуле Чебышева:

W = 3n – 2PH – PB, (3.2)

где РН – число низших, а РВ – число высших кинематических пар.

В качестве примера рассмотрим четырехзвенный механизм рулевого управления автопилота (рис. 3.3): звенья 1 и 2 образуют цилиндрическую пару четвертого класса, имеющую две степени свободы; звенья 2-3 и 4-1 образуют вращательные пары пятого класса, имеющие одну степень свободы;

звенья 3-4 образуют шаровую пару третьего класса, имеющую три степени свободы; число подвижных звеньев равно трем, тогда

W = 6·3 - 2·5 - 1·4 - 1·3 = 1

С

Рис. 3.3

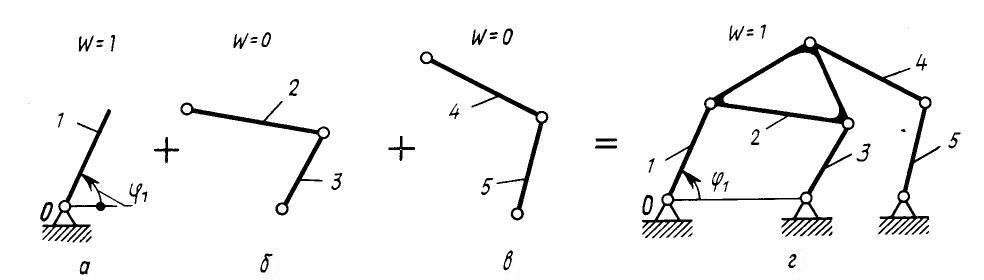

Кинематическая цепь, число степеней свободы которой относительно элементов ее внешних кинематических пар равно нулю, называют структурной группой Ассура, по имени Л.В. Ассура, который впервые фундаментально исследовал и предложил структурную классификацию плоских стержневых механизмов. Пример образования плоского шестизвенного механизма дан на рис.3.4.

Рис. 3.4

Структурные группы подразделяют по классу и порядку. Класс группы определяется максимальным числом кинематических пар входящих в одно звено (рис. 3.5).

Рис. 3.5

Порядок группы определяется числом элементов, которыми группа присоединяется к основному механизму (рис. 3.6).

Рис. 3.6

Класс и порядок механизма зависят от того, какое звено является ведущим.